一种充氮密封型油浸式变压器防爆油箱的制作方法

1.本发明涉及一种变压器油箱,特别涉及一种充氮密封型油浸式变压器防爆油箱。

背景技术:

2.油浸式变压器正压强度98kpa,变压器内部短路故障出现高能电弧时,电弧高热蒸发绝缘油快速产生蒸汽气泡,绝缘油限制气泡体积增长,气泡压力剧增,油中传播动态压力波,60~100ms内,动态压力冲击油箱内壁,油箱静压力升高,超过油箱强度,损伤直角焊缝,气体继电器、压力释放阀与压力突发继电器来不及动作,油箱可能爆裂,发生火灾。

技术实现要素:

3.本发明的目的在于提供了一种充氮密封型油浸式变压器防爆油箱,该油箱的箱盖设气盒与外部气罐经连通管中部堵板小孔连通,通过大容积气罐补偿气盒氮气压力实现油温膨胀时氮气层恒正压;油箱氮气层缓冲内部故障mj级高能电弧产气引起的油中压力波冲击,衰减油箱应力,并通过小孔维持油箱气层压力升高促使压力释放阀、压力突发继电器及时跳闸。

4.本发明是通过如下技术方案实现的:

5.本发明提供一种充氮密封型油浸式变压器防爆油箱,包括;箱体,所述箱体上方设箱盖,所述箱盖中间设开孔区域,所述开孔区域上方设气盒;所述盒盖上安装有第一压力释放阀和压力突发继电器;

6.所述箱体的箱壁及气盒的盒壁均为八角折弯拼焊;

7.所述箱体的箱壁外侧安装气罐;所述气罐的上、下端均焊接盖板;所述气罐的上端盖板上设活动盖板;所述气罐顶部安装第二压力释放阀;

8.所述气盒与气罐相连通;

9.所述箱体的箱壁内设有箱壁横向加强筋,纵向均匀排列有箱壁纵向加强筋;所述箱壁横向加强筋设于箱壁半高位置,连接所述箱壁纵向加强筋;

10.所述箱体的箱底上表面器身下定位钉以外区域焊接箱底横向加强筋与箱底纵向加强筋;

11.所述气罐的内壁焊接内加强筋;所述气罐的上、下端盖板上设罐盖加强筋;

12.所述气盒内设整体加强筋。

13.进一步的,所述开孔区域预留两道拉板,通过粗螺栓拉紧所述箱体箱沿。

14.进一步的,所述气盒侧壁安装油位表。

15.进一步的,所述气盒的盒盖与盒壁一体折弯,所述气盒的左盒壁为平板、右盒壁四角折弯。

16.进一步的,所述箱体的左右侧箱壁折弯成八角,与前后侧箱壁拼焊成平面。

17.进一步的,所述气盒盒盖与所述箱盖外侧、所述箱体的箱底和箱壁外侧,以及所述气罐与上、下端盖板外侧均焊接三角加强铁。

18.进一步的,所述气盒的左盒壁下端箱盖开槽,下表面边楞倒角r5。

19.进一步的,所述箱壁纵向加强筋中部的宽度大于两端的宽度,呈鼓型。

20.进一步的,所述气盒与所述气罐之间通过连通管和波纹管连通,位于气盒端的所述连通管内设堵板;

21.所述堵板上开通气孔和丝孔;

22.所述堵板可拆卸。

23.进一步的,所述气孔为3个,所述丝孔为2个。

24.进一步的,所述气盒的盒盖上预留法兰,安装第一压力释放阀;所述第一压力释放阀喷口与所述气罐通过波纹管和连通管连通;所述第二压力释放阀连通大气;所述气盒和气罐充氮气并维持恒正压。

25.若所述气盒的盒盖不安装第一压力释放阀,所述堵板拆除。

26.进一步的,所述箱体的箱底和箱壁内侧直角焊缝焊高15mm。

27.进一步的,所述气盒和气罐构成的双氮气层容积为变压器常温总油体积的60%。

28.进一步的,所述气盒的盒盖和所述气罐底部均安装注氮球阀、球阀开关与真空压力表。

29.本发明的有益效果是:

30.(1)本发明提供的防爆油箱带箱盖气盒,在变压器内部故障出现油中mj级高能电弧产气引起压力波传递时,油箱气盒氮气层缓冲油中压力波传递,降低油箱应力,提升油箱防爆性能。

31.(2)本发明提供的防爆油箱带箱盖气盒经小孔堵板连通大容积气罐,油温变化时气罐缓慢补偿气盒氮气压力高于大气压,维持恒正压,避免气层负压吸气,提高了油与器身绝缘的充氮密封防潮;同时大容积气罐可实现油箱氮气层体积小容积设计,满足干式长尾套管油位安装要求。

32.(3)本发明提供的防爆油箱设双气层压力释放阀与气盒压力突发继电器,高能电弧故障持续时,小孔堵塞常通管中氮气流动,维持气盒中静压力升高,促使气盒上压力释放阀动作喷气到气罐而跳闸或气盒上压力突发继电器跳闸,避免变压器内部故障扩大;也可因低能电弧故障长时产气增长气层压力促使气罐上压力释放阀喷气到大气而跳闸;本结构具有内部故障时喷气不喷油特性,避免发生火灾。

33.(4)本发明提供的防爆油箱,箱壁四周折角,盒壁折弯,降低应力集中;箱壁纵向加强筋外形中间宽、两端窄,均匀削减箱壁变形,箱壁中部周边焊加强筋、箱盖预留拉板、箱底横向加强筋等结构,降低大板的冲击变形,油箱机械强度高。

附图说明

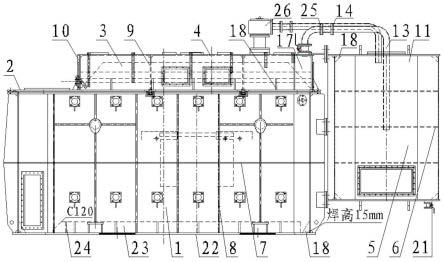

34.图1为本发明实施例提供的充氮密封型油浸式变压器防爆油箱主视图;

35.图2为本发明实施例提供的充氮密封型油浸式变压器防爆油箱俯视图;

36.图3为本发明实施例提供的充氮密封型油浸式变压器防爆油箱左视图;

37.图4为本发明实施例提供的充氮密封型油浸式变压器防爆油箱右视图;

38.图5为本发明实施例提供的充氮密封型油浸式变压器防爆油箱箱盖俯视图;

39.图6为本发明实施例提供的充氮密封型油浸式变压器防爆油箱箱体俯视图;

40.图7为本发明实施例提供的充氮密封型油浸式变压器防爆油箱气盒盒璧局部示意图;

41.图8为本发明实施例提供的充氮密封型油浸式变压器防爆油箱箱底俯视图;

42.图9为本发明实施例提供的充氮密封型油浸式变压器防爆油箱双气层连通管路堵板;

43.图中,1箱体,2箱盖,3气盒,4盒盖,5气罐,6内加强筋,7横向加强筋,8纵向加强筋,9整体加强筋,10左盒壁,11气罐盖板,12罐盖加强筋,13连通管,14波纹管,15第二压力释放阀,16压力突发继电器,17右盒壁,18三角加强铁,19油位表,20注氮球阀,21真空压力表,22箱底,23箱底横向加强筋,24箱底纵向加强筋,25堵板,26第一压力释放阀。

具体实施方式

44.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。附图为本发明的一种具体实施例。

45.实施例1

46.本实施例提供一种充氮密封型油浸式变压器防爆油箱,参见图1和图2,包括箱体1,箱体1上方设有箱盖2,

47.参见图5,箱盖2中间设开孔区域,开孔区域上方设气盒3,内置氮气,称为内氮气层。

48.开孔区域预留两道拉板,通过粗螺栓拉紧油箱箱沿,约束箱壁变形。

49.参见图3和图4,气盒3侧壁安装油位表19。

50.参见图1,气盒3内用整体加强筋9支撑,盒壁3、10、17外部与箱盖2焊接三角加强铁18强化固定。

51.参见图7,气盒3的盒盖4与盒壁一体折弯,左盒壁10为平板,右盒壁17四角折弯。

52.参见图6,箱体1的左右侧箱壁折弯成八角,与前后侧箱壁拼焊成平面。

53.参见图1和图3,箱体1的箱壁均匀排列有横向加强筋7和纵向加强筋8。横向加强筋7设于箱壁半高位置,用以连接纵向加强筋8。

54.参见图1和图2,箱体外设大容量气罐5,使用螺栓安装于箱壁纵向加强筋8焊接的固定板上。

55.气罐5的上、下端均焊接盖板11,上、下盖板上均设罐盖加强筋12。上盖板中心安装可拆卸的活动盖板。

56.气罐5内壁焊接有若干道内加强筋6,气罐5与两端盖板11外侧焊接三角加强铁18强化固定。

57.气罐5顶部安装第二压力释放阀15;气盒3的盒盖4上预留法兰,安装第一压力释放阀26;

58.气盒3上的第一压力释放阀26的导向喷口法兰与气罐5的活动盖板通过另一根波纹管和连通管连通,使第一压力释放阀26与气罐5连通,气罐5上的第二压力释放阀15连通大气,双气层充一定压力氮气维持恒正压。需要说明的是,若气盒的盒盖上不安装压力释放阀,需要拆除堵板25,同时将气罐上的第二压力释放阀15更换为第一压力释放阀26。

59.气盒3的盒盖上和气罐5底部均安装注氮球阀20、球阀开关与真空压力表21。

60.气盒3的盒盖4上还安装压力突发继电器16。

61.本实施例中,箱盖气盒3与外部气罐5连通。

62.作为一种优选的实施方式,气盒3与气罐5之间通过φ80mm口径的连通管13与波纹管14连通,管路气盒端叠装堵板25,堵板上开通气孔和丝孔,根据气盒内膨胀油容积变化调节开通丝孔数。

63.参见图9,方法兰堵板25中部厚6mm,开孔13

×

φ3.3mm,其中12孔可安装m4螺栓堵塞。

64.本实施例中,油温升40-20+37=57℃,油膨胀容积100mm(高)

×

3360mm(长)

×

1500mm(宽),按气体流速计算开孔数量,2h满载投运温升平衡,2h气温升5℃,油位增加100

×

42/57=73.7mm,每秒油膨胀容积73.7

×

3360

×

1500/7200=51579mm3/s,孔截面积=π

×

3.32/4=8.553mm2,n气孔流速v=51578.95/1000/8.553/n,计算得n=2,v=3m/s;n=3,v=2m/s;n=4,v=1.5m/s;n=5,v=1.2m/s。

65.本实施例中,参考气体继电器重瓦斯流速1.5m/s,优选n=3,开通2丝孔,v=2m/s不影响双气层通气,运行油温膨胀时或长时产气时,气盒气层压力变化,小孔自然通气,双气层压力平衡,内部故障时气盒气压增长快,小孔堵塞升压,促使第一压力释放阀26和压力突发继电器16及时动作。

66.参见图1和图8,箱底22和箱壁1内侧直角焊缝控制焊高15mm,外侧焊接三角加强铁18,与箱壁外侧纵向加强筋8错开,箱底22上表面器身下定位钉以外区域焊接箱底横向加强筋23与箱底纵向加强筋24。

67.作为一种优选的实施方式,气盒的左盒壁下端箱盖开槽,下表面边楞倒角r5。

68.作为一种优选的实施方式,箱壁纵向加强筋中部的宽度大于两端的宽度,呈鼓型。

69.作为一种优选的实施方式,箱盖2厚20mm,长度6m以上厚度取25mm。

70.作为一种优选的实施方式,气盒3的盒盖4、左盒壁10和右盒壁17厚12mm。

71.作为一种优选的实施方式,箱体1的箱壁厚8mm,长度6m以上厚度取10mm。

72.作为一种优选的实施方式,箱底22厚25mm,长度6m以上厚度取30mm。

73.作为一种优选的实施方式,气罐5的壁厚8mm,高度2.5m以上厚度取10mm。

74.采用本实施例的充氮密封型油浸式变压器防爆油箱及外部气罐管路,其工作压力设置如下:

75.变压器存放、正常运行时,气罐和气盒形成双氮气层结构,设计双气层容积达到常温总油体积的60%,双气层常温20℃充绝对压力120kpa氮气,可以维持-10~80℃油温变化时氮气层压力在103~135kpa之间波动,当环境温度变化时,充氮压力可以在压力释放阀密封压力以下调整。

76.压力释放阀开启压力规格为55、70、85、100、138kpa,排气用的密封压力为0.6倍开启压力。

77.作为一种优选的实施方式,第一压力释放阀15开启压力85kpa,密封压力51kpa;第二压力释放阀26开启压力70kpa,密封压力42kpa,变压器满载运行氮气层最高压力34kpa压力释放阀不动作,当内部故障电弧产气时,气盒气压升高至85kpa以上开通双气层减压,当长时故障产气时,双气层气压高于42kpa则气罐喷气到大气中泄压。当环境温度变化时,第一、第二压力释放阀选型可作调整。

78.多数油浸变压器配置差动保护,相对地、相间以及较大范围匝间短路将大概率60ms跳闸,较好避免了内部故障短路电弧冲击油箱,电流差动的ct误差、变比偏差、谐波扰动等不平衡电流,或差动保护存在套管电容击穿,亦或差动线路存在外电路干扰,都可能引起跳闸延时、误动或失效,无论差动保护有无还是未起作用,充氮油箱过压力跳闸可作变压器耐受内部故障的后备保护。

79.当变压器内部故障时,油中高能电弧产气传递压力波,气盒氮气缓冲动态压力波冲击,5~20ms时间之内,动态油压峰值极高,充氮油箱与油枕油箱瞬态应力都不高,远低于油箱强度;20ms之后,动态油压基本消失,油的静态压力升高,油枕油箱应力快速增长,重瓦斯油流、压力与压力速动保护都来不及动作,充氮密封型变压器油箱受顶部气层缓冲作用,应力衰减约2倍,气层压力升高,压力与压力速动保护及时动作,相比油枕油箱,充氮油箱的防爆性能显著提升。

80.采用本实施例的充氮密封型油浸式变压器防爆油箱,机械强度高。基于弧形容器应力集中小、耐压强高原理,箱壁采用中厚钢板,折弯成八角,设计油箱、箱盖气盒3与外部气罐5。油箱箱壁按变形大小布置加强筋数量,改进加强筋形状,箱壁纵向加强筋8中部宽、两端窄,箱盖2厚20mm,箱盖2的气盒3的盒盖和盒壁厚12mm,盒盖、盒壁一体折弯,内部用整体加强筋9支撑,外部气罐5内壁焊接2~3道内加强筋6,箱底厚25mm。箱壁、箱底、气罐盖板等大板焊厚长加强筋,箱盖2与气盒外侧、箱壁1与箱底22外侧、气罐与盖板外侧均焊接三角加强铁18,油箱与气罐高强度,可耐受静压150kpa,箱壁1与箱盖2受加强筋支撑均匀弹性变形;内部故障mj级电弧能量产气、播动态压力波,油中静压缓慢升高,充氮油箱应力缓慢增长,高强度油箱防爆。

81.采用本实施例的充氮密封型油浸式变压器防爆油箱,密封性能良好。优选箱盖2厚度,考虑箱沿密封宽度、厚度,箱沿螺栓m16加粗至m20;油箱纵向加强筋两端宽度小,减小对箱沿的挤压变形;盒盖、盒壁一体折弯减少焊缝,减少焊接渗漏点;油箱与气罐焊接承受机械强度试验,装配承受长时密封压力90kpa不渗漏。气罐容积大,双气层达到常温油体积60%,使得油温膨胀时油箱工作压力小,在2~35kpa之间,降低漏气可能性,通过压力释放阀与气体型压力突发继电器保护。

82.本实施例的充氮密封型油浸式变压器防爆油箱的组焊操作如下:

83.箱盖2焊接:(1)、有载开关位于油中,内氮气层设计时,最低油面高度满足穿内氮气层干式套管绝缘长度,油箱长宽满足套管引线绝缘、满足箱沿密封条件,由此下料箱盖2、气盒盒盖、盒壁;盒盖3、盒壁4一体折弯,盒壁17折四角,与盒壁10对焊气盒3,气盒内部点焊整体加强筋9。(2)、箱盖2配钻油箱箱沿φ24,孔间距100mm,粗螺栓加强箱沿密封强度。(3)、盒壁组焊接到箱盖2开孔区域,箱盖2形成氮气层方盒,开孔区域所预留的两道拉板通过粗螺栓拉紧油箱箱沿,约束箱壁变形。(4)、方盒内满焊接加强筋,提高焊缝强度,分割受压面,强度高,变形小。(5)、盒盖4、箱盖2、盒壁上焊接安装组件法兰、管接头或塞座。

84.箱体1焊接:(1)、按普通变压器桶式油箱结构制作箱沿与箱底,箱底22组焊箱底横向加强筋23和箱底纵向加强筋24。(2)、下料箱壁,箱壁沿油箱周长连续折弯、拼焊,满足开关、c相高压套管绝缘距离,减少用油,箱壁为八角箱壁;(3)、组焊箱壁到箱底与箱沿上,焊接油箱加强筋与吊轴,吊轴之间加强筋厚、之外薄,四周厚加强筋中部宽两端窄,油箱外轮廓成鼓型,箱壁半高位置一周焊接横向加强筋7以连接纵向加强筋8,箱底内三角加强铁18

与箱壁外纵向加强筋8位置错开。(4)、箱壁上焊接安装组件法兰、管接头、塞座、支架。

85.气罐5焊接:(1)、气罐5使得氮气层总容积达到常温油容积的60%,实现油温变化氮气压力波动小、低温不负压,参考桶式油箱结构制作气罐5。(2)、内壁焊接2-3道20

×

100mm加强筋,盖板11焊接30

×

140mm加强筋,内壁与盖板11直角焊缝焊接过三角加强铁18。(3)、气罐焊接入孔、组件法兰、连通管13、塞座,连管一端插入盖板焊接。

86.采用本实施例的充氮密封型油浸式变压器防爆油箱,油箱、箱盖、气盒与气罐的机械强度试验与试漏检查如下:(1)、油箱1和箱盖2组装时,支撑盖与底,箱沿放置方胶垫,法兰放置胶垫、厚盖板,密封油箱;气罐5与箱盖气盒3连通,放置胶垫、厚盖板,密封气罐5,安装球阀。(2)、抽真空133pa维持60min,释放真空压力,壁、盖无明显残余变形。(3)、打正压150kpa维持60min,箱壁塑性变形量低于壁厚8mm。(4)、正压试漏过程中,焊缝喷肥皂液,检查漏点并及时处理。

87.采用本实施例的充氮密封型油浸式变压器防爆油箱,总装配与密封试验如下:(1)、总装时器身定位支撑箱盖、箱底,密封油箱,抽真空133pa注油、滤油、静放24h,破真空排气后,连通气罐、并密封。(2)、重新抽真空,充氮气正压70kpa持续24h进行长时密封试验,油箱、气罐不渗漏,压力无衰减。(3)、油箱放气,气盒3安装气体型压力突发继电器16与85kpa压力释放阀15气罐5安装70kpa压力释放阀26、球阀、真空压力表,关闭压力释放阀,重新抽真空,注氮气20kpa,防爆油箱进入产品试验阶段。

88.采用本实施例的充氮密封型油浸式变压器防爆油箱的优点为,1、油箱带箱盖气盒与外部气罐小孔连通,双气层大容积结构降低油温膨胀气层压力波动,氮气层不负压,油箱内部氮气层缓冲内部故障mj级高能电弧产气引起的静压升高,油箱气层防爆,不易爆裂。2、箱盖预留两道拉板,一体折弯气盒内焊接整体加强筋、八角箱壁焊接竖加强筋中部宽、两端窄、呈鼓型,箱壁中部一周焊接横加强筋连接竖加强筋,箱底焊接箱壁内外加强铁错开,外部氮气层带环形加强筋,组成高强度油箱,内部故障时高能电弧产生气泡对油传播动态压力波引起静压上升,油箱弹性变形,耐压150kpa不破裂。3、油箱、气盒周边折角,减少用油,减小充氮密封型变压器的气层容积。4、气盒小孔连接气罐,气盒安装压力释放阀连通气罐,存在内部故障持续时间延长时,压力突发继电器与压力释放阀及时跳闸避免充氮油箱过压。5、外部气罐安装压力释放阀,连通管深入氮气层中部,内部电弧故障产生高温高浓度易燃易爆气体通过低温大容积气罐的压力释放阀泄压,温度、浓度降低,遇氧气不发生火灾,消除火灾隐患。

89.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1