一种单光子探测器封装结构的制作方法

1.本发明涉及低温集成封装领域,具体是一种单光子探测器封装结构。

背景技术:

2.半导体单光子探测器是一种能探测到光最小能量量子—光子的超低噪声光电器件。它在雷达探测,量子信息和光子源特性测试等领域有着广阔的应用前景。因半导体单光子探测器在高技术领域的重要地位,它已经成为各国光电子学界重点研究的对象之一。

3.传统的半导体单光子探测器多采用to封装形式,但是该封装形式带来的外部电路和封装匹配体积过大。国内中电科44所开发了蝶形封装形式的半导体单光子探测器,与外部电路和封装具有更好的匹配性,对探测器的小型化、高性能和高可靠提出了更高的要求。

4.因半导体单光子探测芯片的工作温度通常在零下几十度,故需要以相变制冷、液冷或热电制冷等手段对其进行控温。如此便造成半导体单光子探测器存在体积较大,可靠性降低等问题。封装作为半导体单光子探测器重要的组成部分,在保护、密封、降温等方面起到了非常重要的作用。

技术实现要素:

5.本发明的目的在于提供一种单光子探测器封装结构,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种单光子探测器封装结构,包括密封连接的金属管壳与盖板,所述金属管壳的内底面上安装有半导体制冷片,所述半导体制冷片上安装有基板,金属管壳的侧壁上设有引脚以及供光纤穿过的光纤尾管;所述基板设有第一布线结构与第二布线结构,所述第一布线结构、第二布线结构均配置为从基板的上表面向侧面异面布线,且两者的上表面线路均与金属管壳的引脚连接,侧面线路分别固连探测芯片以及电阻。

8.在一些实施例中,所述半导体制冷片采用多级结构,从上到下半导体制冷片的表面积逐级增大,所述基板半悬空固定在半导体制冷片的顶部。

9.在一些实施例中,所述基板的一侧还设有固定在半导体制冷片上并用于光纤导向的ω支架,ω支架与所述电阻错位布置。

10.在一些实施例中,所述ω支架半悬空式固定在所述半导体制冷片的上方。

11.在一些实施例中,所述光纤尾管上设有第一缺口与第二缺口,所述光纤穿过光纤尾管时,光纤尾管在第一缺口处通过胶与所述光纤进行预固定,在第二缺口处通过焊料与光纤的金属化区域进行气密性焊接固定;所述光纤的末端通过所述ω支架对准所述探测芯片的光敏面,所述光纤的末端金属化区域与所述ω支架焊接固定。

12.在一些实施例中,所述基板的侧面布置有与第一布线结构连接的第一焊盘,所述探测芯片倒装焊接在所述第一焊盘上。

13.在一些实施例中,所述基板的侧面布置有与第二布线结构连接的第二焊盘与第三

焊盘,所述电阻倒装焊接在所述第二焊盘上,并通过金丝键合与所述第三焊盘连接。

14.在一些实施例中,所述电阻与第三焊盘采用25μm键合丝键合,且键合丝的高度h与键合丝键合点的间距l满足如下关系式:

[0015][0016]

在一些实施例中,所述第一布线结构、第二布线结构的线路弯折部分均采用平滑曲线过渡。

[0017]

有益效果:本发明提出了基于低温集成封装技术的气密性蝶形封装结构,封装结构简单,热界面少,可有效保证单光子探测芯片的低温工作环境,光路耦合可操作性强,加工工艺简单、成熟,可有效保证单光子探测器的高探测效率,实现产品的高性能、小型化和高可靠性。

附图说明

[0018]

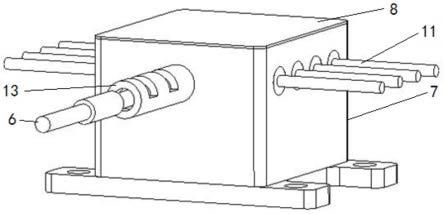

图1为本发明的探测器的整体外部示意图;

[0019]

图2为本发明的探测器结构爆炸示意图;

[0020]

图3为本发明的探测器内部结构示意图;

[0021]

图4为本发明金属管壳与半导体制冷片的连接示意图;

[0022]

图5为本发明金属管壳的结构示意图;

[0023]

图6为本发明基板的结构示意图;

[0024]

图7为本发明基板侧面安装探测芯片与电阻时的结构示意图;

[0025]

图8为本发明半导体制冷片的结构示意图;

[0026]

图9为本发明第一布线结构在仿真测试时的阻抗匹配结果图;

[0027]

图10为本发明第一布线结构在仿真测试时的损耗结果图。

[0028]

图中:1-基板;2-探测芯片;3-电阻;4-ω支架;5-半导体制冷片;6-光纤;7-金属管壳;8-盖板;9-金属底座;10-环框;11-引脚;12-玻璃绝缘子;13-光纤尾管;14-第一焊盘;15-第二焊盘;16-第三焊盘。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

实施例1,参见图1,一种单光子探测器封装结构,包括密封连接的金属管壳7与盖板8。如图5所示,金属管壳7主要由金属底座9、环框10、引脚11和玻璃绝缘子12组成,引脚11呈蝶形分布在环框10的两个外侧壁上,环框10的一侧还设有供光纤6穿过的光纤尾管13。金属底座9可选择导热性能良好的金属材料,如钨铜合金等,增强探测器的散热性能。金属环框10和引脚11可选择延展性较好的金属封装材料,如可伐(4j29)等,用于在不影响结构强度的前提下,制备出具有复杂结构的封装管壳及引脚。金属盖板8在保护性气体环境下,如氮气下,通过平行缝焊实现与金属管壳7的连接,完成整体封装结构的气密性。

[0031]

如图2-4所示,金属管壳7的内底面上安装有半导体制冷片(tec)5,半导体制冷片5上安装有基板1。本实施例中,半导体制冷片5焊接在金属底座9上,基板1的底面镀有薄膜金属层,从而焊接在半导体制冷片5的上表面。

[0032]

基板1采用氮化铝陶瓷材料,表面布设有第一布线结构与第二布线结构,第一布线结构与第二布线结构的表面镀有金属构成金属线路,第一布线结构、第二布线结构均配置为从基板1的上表面向侧面异面布线,且两者的上表面线路均与金属管壳7的引脚11连接,侧面线路分别固连探测芯片2以及电阻3。

[0033]

具体地,如图6-7所示,基板1的侧面布置有与第一布线结构连接的第一焊盘14,第一焊盘14与探测芯片2的位置进行对应,采用预置金锡焊料的方式实现与探测芯片2的倒装焊接。第一布线结构包括与第一焊盘14连接的两条导线,两条导线向上延伸至基板1的上表面,且端部继续延伸至基板1上表面的外侧,用于实现探测芯片2与引脚11的连接。第一布线结构还包括与第一焊盘14连接的另一条导线,该条导线从基板1的侧面引出电路实现与薄膜电阻匹配,电阻层在导体中间露出方形电阻层,匹配阻值为50欧。该条导线从基板1的侧面延伸至上表面,并连接到引脚11。

[0034]

因探测芯片2在工作时通常需要周期性施加反向偏压(10mhz-1.25ghz),从而使其能够在盖革模式下工作,实现对单光子级别微弱信号的探测,故半导体单光子探测芯片连接的布线需经过电磁仿真优化设计,以便满足电路在高频下(1.25ghz)的阻抗匹配50欧和低损耗的要求,仿真结果示意图如图9、10所示,可见本实施例的第一布线结构、第二布线结构满足阻抗匹配以及低损耗。

[0035]

类似于第一布线结构,第二布线结构的线路从基板1的侧面延伸至基板1的上表面,继而端部延伸到基板1上表面的外侧,通过引脚连接到外界的温控电路。基板1的侧面布置有与第二布线结构连接的第二焊盘与第三焊盘,第二焊盘15同样采用预置金锡焊料的方式以便实现与电阻3的倒装焊接,第三焊盘16通过金丝键合与电阻3的另一侧实现电气连接,电阻3为热敏电阻。第一布线结构、第二布线结构的线路弯折部分均采用平滑曲线过渡,以降低高速传输的损耗。第一布线结构、第二布线结构在基板1上表面的导体线路均通过金丝键合的方式与金属管壳7的引脚11实现电气互连。

[0036]

为了避免键合金丝产生的寄生电容对探测器后脉冲概率产生不利影响,需要限制键合金丝的寄生电容小于0.1pf,故而对单根键合丝的寄生电容要求要小于0.05pf。根据键合金丝寄生电容的计算公式:

[0037][0038]

其中c

l

为单位长度键合丝的寄生电容,h为键合丝的高度,r为键合丝的直径。

[0039]

经过推导得出,电阻3与第三焊盘采用25μm键合丝键合,且键合丝的高度h与键合丝键合点的间距l满足如下关系式:

[0040][0041]

光纤6为金属化拉锥光纤,光纤6穿过光纤尾管13伸入到金属管壳7的内部,且其末端与单光子探测芯片的光敏面对准,探测芯片2的表面具有通光孔以便光可以达到芯片光

敏面。

[0042]

本实施例中,基板1采用异面布线的方式,使得探测芯片2与电阻3可以安装在基板1的侧面,极大地缩小了探测芯片2及电阻3的安装面积,降低了对基板1的尺寸要求,减小了整体的封装高度,进一步减小了封装体积。

[0043]

实施例2,在实施例1的基础上,如图8所示,半导体制冷片5采用多级结构,从上到下半导体制冷片5的表面积逐级增大。半导体制冷片5的体积尽量小,并且利用多级结构可实现制冷最大温差达到95℃以上。

[0044]

基板1半悬空固定在半导体制冷片5的顶部。基于结构稳定的目的计算基板1的宽度与长度,基板1地悬空长度维持在一个平衡范围内。基板1半悬空式的设计提高了金属管壳7内部组装空间的利用率,进一步地减小基板1的占用面积。

[0045]

实施例3,在实施例1或2的基础上,基板1的一侧还设有固定在半导体制冷片5上并用于光纤6导向的ω支架4,ω支架4与电阻3错位布置,这种非对称的设计结构使得电阻3与ω支架4的距离大幅度贴近,从而极大提升封装空间利用率。同时电阻3的体积尽量的小,以避免在光路耦合时影响到ω支架4的位置。

[0046]

在优选的实施例中,ω支架4半悬空式固定在半导体制冷片5的上方,在保证连接可靠性的同时,进一步减小ω支架4所占用的空间体积。

[0047]

光纤6穿过金属管壳7的光纤尾管13和ω支架4,令其锥状末端精确对准半导体单光子探测芯片的光敏面,然后利用激光点焊实现光纤末端金属化区域与ω支架4的焊接固定。

[0048]

光纤尾管13上设有第一缺口与第二缺口,光纤6穿过光纤尾管13时,为减小光纤气密焊接时的应力偏移,光纤尾管13在第一缺口处先通过胶与光纤6进行预固定,然后在第二缺口处通过焊料与光纤6的金属化区域进行气密性焊接固定,采用两段金属化光纤固定,可有效减小气密焊接对光纤造成的应力偏移,提升光路耦合效率。

[0049]

本发明通过异面布线的基板,ω支架与热敏电阻的非对称布置结构以及基板、ω支架的“半悬空式”焊接,提升了组装空间利用率,并可有效解决半导体单光子探测器制冷温控和光路耦合问题,相比于国内外同类产品(韩国wooriro公司和中电科44所等),体积减小约一半,结构更加简单,减轻了整体封装重量,实现产品的小型化和高可靠性。

[0050]

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0051]

故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1