一种单离子凝胶聚合物电解质、其制备和应用

1.本发明属于聚合物电解质技术领域,更具体地,涉及一种单离子凝胶聚合物电解质、其制备和应用。

背景技术:

2.随着社会发展和科技进步,不可再生化石资源消耗日渐加剧。另一方面,随着人民环境保护意识逐渐增强,保护自然环境、发展可再生资源的呼声不断增加。可再生自然资源如太阳能、风能等由于其受天气、地域等环境影响较大,需要储能设备首先将电能存储整合后才能并入电网。因而方便高效的储能设备就显得十分必要。锂电池由于具有高能量密度、长循环寿命以及高工作电压等优点,已经广泛应用于移动电子设备、新能源汽车以及大型储能设备等方面。

3.随着新能源汽车的普及,汽车里程焦虑愈发严重,人们越发渴求能量密度高、充电速度快的锂电池。传统商业电解液虽然具有较好的电化学性能,但是其本征的易挥发易燃等特性限制了其进一步开发应用。全固态聚合物电解质具有较好的安全性和易加工性,但电池工作时存在浓差极化,导致锂离子迁移数较低以及锂枝晶生长。通过化学键将阴离子连接到聚合物主链的单离子聚合物电解质,能使电池体系中只存在锂离子的移动,保证锂离子的稳定和均一传输,有效抑制锂枝晶生长,从而提升电池的安全性。但全固态单离子聚合物电解质存在锂离子电导率较低的缺陷,难以商业化应用。

4.专利cn114665149a公开了一种单离子凝胶聚合物电解质材料,该材料首先将单体聚合得到单离子聚合物,进一步通过浇筑法制备了聚合物电解质膜,再通过添加有机溶剂制备得到单离子凝胶聚合物电解质材料;该专利文献引入的有机溶剂增加了单离子电解质材料的离子电导率,但是浇筑过程使用大量有机溶剂,并且还需要后期添加有机溶剂,存在污染环境、有机溶剂挥发等缺陷。

技术实现要素:

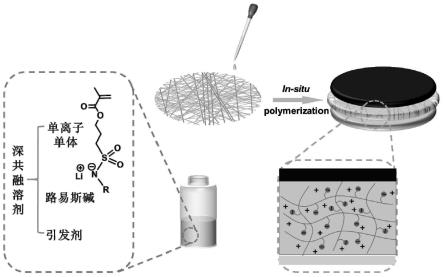

5.针对现有技术的缺陷,本发明提供了一种单离子凝胶聚合物电解质、其制备和应用,该单离子凝胶聚合物电解质通过原位热引发深共融溶剂中单离子单体的自由基聚合制备得到,其中深共融溶剂为由单离子单体与路易斯碱通过路易斯酸碱相互作用得到。该聚合物电解质应用于锂电池时,由于深共融溶剂的引入,提高了单离子凝胶聚合物电解质的离子电导率;而原位聚合方法改善了电解质与正负极材料的接触性;聚合的单离子网络固定了阴离子,提高了锂离子迁移数,从而抑制锂枝晶的生长,同时减少电池工作时的浓差极化,提升电池的倍率性能,同时也解决了现有技术先将单体聚合得到单离子聚合物,进一步通过浇筑法制备聚合物电解质膜时需要后期添加大量有机溶剂,导致污染环境等的技术问题。

6.为实现上述目的,本发明提供了一种单离子凝胶聚合物电解质的制备方法,包括如下步骤:

7.(1)以3-磺酸丙基丙烯酸酯金属盐或3-磺酸丙基甲基丙烯酸酯金属盐为原料,先进行磺酰化处理得到磺酰氯粗产物,然后将该粗产物与缚酸剂、胺在有机溶剂条件下反应得到磺酰亚胺盐,最后将该磺酰亚胺盐与含锂的碱溶液反应,得到单离子单体;

8.(2)将步骤(1)得到的单离子单体和路易斯碱混合搅拌,使之形成均一透明的深共融溶剂;然后将该深共融溶剂与引发剂混合,得到混合前驱体溶液;

9.(3)将步骤(2)得到的混合前驱体溶液加到隔膜上,使所述混合前驱体溶液浸润所述隔膜,加热引发所述隔膜中浸润的单离子单体发生聚合反应得到单离子凝胶聚合物电解质。

10.优选地,步骤(1)所述原料为3-磺酸丙基丙烯酸酯钠盐、3-磺酸丙基丙烯酸酯钾盐、3-磺酸丙基甲基丙烯酸酯钠盐、3-磺酸丙基甲基丙烯酸酯钾盐中一种或多种。

11.优选地,步骤(2)所述路易斯碱为环丁砜、n-甲基乙酰胺和n-甲基三氟乙酰胺中的一种或多种;

12.所述引发剂为偶氮二异丁腈、偶氮二异庚腈、4,4'-偶氮双(4-氰基戊酸)和2,2'-偶氮双(4-甲氧基-2,4-二甲基戊腈)中的一种。

13.优选地,步骤(3)所述隔膜为纤维素隔膜或聚烯烃隔膜。

14.优选地,步骤(1)包括如下子步骤:

15.(1-1)将3-磺酸丙基丙烯酸酯金属盐或3-磺酸丙基甲基丙烯酸酯金属盐分散到有机溶剂中,以n,n-二甲基甲酰胺作为催化剂,冰浴条件下滴加溶于有机溶剂的磺酰化试剂,冰浴后转为室温反应,反应结束后得到磺酰氯粗产物;

16.(1-2)将所述磺酰氯粗产物与缚酸剂、胺以及有机溶剂混合,先在冰浴条件下反应,然后转为室温反应,反应结束后得到磺酰亚胺盐;

17.(1-3)将步骤(1-2)得到的磺酰亚胺盐溶于有机溶剂中,然后在冰浴条件下缓慢加入到含锂的碱溶液中反应,反应结束除去过量的碱和有机溶剂,纯化得到所述单离子单体。

18.优选地,所述有机溶剂为二氯甲烷、四氢呋喃、1,4-二氧六环和1,2-二氯乙烷中一种或多种;

19.所述磺酰化试剂为二氯亚砜和草酰氯中的一种或多种;

20.所述缚酸剂为三乙胺、三甲胺、吡啶、吡咯烷和联吡啶中的一种或多种;

21.所述胺为单氰胺、三氟甲基磺酰胺、甲基磺酰胺、三氟甲氧基苯磺酰胺、苯磺酰胺、硝基苯磺酰胺和三氟甲基苯磺酰胺中的一种或多种;

22.所述含锂的碱为碳酸锂、氢氧化锂和氢化锂中的一种或多种。

23.优选地,步骤(2)所述单离子单体与路易斯碱摩尔比为1:3~1:80;进一步优选为1:5-1:40;更进一步优选为1:10:1:20。

24.所述单离子单体与引发剂质量比为100:0.5~100:5。

25.优选地,步骤(2)将步骤(1)得到的单离子单体和路易斯碱混合后加热至60-80℃,并搅拌使之形成深共融溶剂;

26.步骤(3)所述加热引发所述隔膜中浸润的单离子单体发生聚合反应,所述加热其加热温度为60℃~80℃;所述聚合反应时间为12小时~48小时。

27.按照本发明的另一个方面,提供了一种所述的制备方法制备得到的单离子凝胶聚合物电解质。

28.按照本发明的另一个方面,提供了一种所述的聚合物电解质的应用,用作锂离子电池的聚合物电解质。

29.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

30.1.本发明提供的单离子凝胶聚合物电解质的制备方法,由深共融溶剂中单离子单体进一步热引发聚合得到,由单离子单体形成的深共融溶剂既充当聚合反应的溶剂,同时又是单体,减少了电解质膜制备过程中有机溶剂的引入,减少对环境的污染。

31.2.本发明通过原位聚合方法制备单离子凝胶聚合物电解质,增加了电解质与电极间的接触,减小了界面接触阻抗,可提升电池的循环和倍率性能。

32.3.本发明提供的单离子凝胶聚合物电解质的制备方法,通过引入与单离子单体具有相互作用的路易斯碱,通过二者的相互作用减弱了锂离子与阴离子间的相互作用,提高单离子凝胶聚合物电解质的离子电导率。

33.4.本发明提供的单离子凝胶聚合物电解质的制备方法中路易斯碱与聚合物链上锂盐的相互作用抑制了路易斯碱的泄露以及挥发,提升了电池的安全性。

34.5.本发明提供的单离子凝胶聚合物电解质制备方法制备的单离子凝胶聚合物电解质应用于锂电池时,展现出高于0.8的锂离子迁移数,能够抑制电池内部的浓差极化,进而抑制锂枝晶的产生和生长。

35.6.本发明提供的单离子凝胶聚合物电解质的制备方法制备的单离子凝胶聚合物电解质材料应用于锂电池时,具有较好的界面稳定性,延长电池工作寿命。

附图说明

36.图1是本发明单离子单体的制备流程示意图。

37.图2是本发明实施例1中制备单离子凝胶聚合物电解质的流程图。

38.图3为本发明实施例1中制备深共融溶剂、单离子单体以及路易斯碱的差示扫描量热分析(dsc)曲线。

39.图4是本发明实施例1中制备的单离子凝胶聚合物电解质的电导率随温度变化曲线图。

40.图5是本发明实施例1和对比例1-4中制备的单离子凝胶聚合物电解质的线性扫描伏安曲线图。

41.图6是本发明实施例1中制备的单离子凝胶聚合物电解质的计时电流法和电化学阻抗谱图。

42.图7是本发明实施例1和对比例1-4中制备的单离子凝胶聚合物电解质组装的电池的循环性能图。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.本发明提供的一种单离子凝胶聚合物电解质的制备方法,包括如下步骤:

45.(1)以3-磺酸丙基丙烯酸酯金属盐或3-磺酸丙基甲基丙烯酸酯金属盐为原料,先进行磺酰化处理得到磺酰氯粗产物,然后将该粗产物与缚酸剂、胺在有机溶剂条件下反应得到磺酰亚胺盐,最后将该磺酰亚胺盐与含锂的碱溶液反应,得到单离子单体;

46.(2)将步骤(1)得到的单离子单体和路易斯碱混合搅拌,使之形成均一透明的深共融溶剂;然后将该深共融溶剂与引发剂混合,得到混合前驱体溶液;

47.(3)将步骤(2)得到的混合前驱体溶液加到隔膜上,使所述混合前驱体溶液浸润所述隔膜,加热引发所述隔膜中浸润的单离子单体发生聚合反应得到单离子凝胶聚合物电解质。

48.本发明实验过程中将以3-磺酸丙基丙烯酸酯金属盐或3-磺酸丙基甲基丙烯酸酯金属盐为原料制备得到的单离子单体与路易斯碱混合后充分搅拌,发现粉末状的单离子单体和固态路易斯碱之间可能由于氢键作用或路易斯酸碱作用,二者充分混合搅拌后能够形成均一透明的液态状深共融溶剂(或称为深共熔溶剂或低共熔溶剂),考虑到由单离子单体与路易斯碱形成的深共融溶剂既可充当聚合反应的溶剂,同时又含有单体,可减少电解质膜制备过程中有机溶剂的引入,减少对环境的污染,因此将该深共融溶剂进一步加热引发其中单体聚合得到本发明单离子凝胶聚合物电解质。

49.将本发明单离子单体与路易斯碱混合,在较宽的摩尔比范围内能够形成深共融溶剂。同时实验也发现若路易斯碱与单离子单体的摩尔比例过小,路易斯碱不够,锂盐解离困难;若比例过大,路易斯碱太多也会稀释锂离子浓度,导致传输的锂离子不够,也会造成电池性能下降。较佳实施例中,步骤(2)所述单离子单体与路易斯碱摩尔比为1:3~1:80;更佳为1:5-1:40;最佳为1:10:1:20。所述单离子单体与引发剂质量比为100:0.5~100:5。按照上述比例混合的单离子单体和路易斯碱能够形成深共融溶剂。且向其中加入引发剂以后,由于深共融溶剂良好的溶解性,引发剂也能够溶解在该深共融溶剂中。

50.对于本发明的单离子单体和路易斯碱,常温下充分搅拌,比如磁子搅拌或机械搅拌足够长时间,比如1-2小时,能够形成深共融溶剂;较佳实施例中也可加热促进深共融溶剂的形成,比如加热至60-80℃,并搅拌使之形成深共融溶剂,能够缩短深共融溶剂的形成时间。加热使单离子单体和路易斯碱形成深共融溶剂以后,降温至室温,然后再加入引发剂。

51.一些实施例中,步骤(1)所述3-磺酸丙基(甲基)丙烯酸酯金属盐为3-磺酸丙基丙烯酸酯钠盐、3-磺酸丙基丙烯酸酯钾盐、3-磺酸丙基甲基丙烯酸酯钠盐、3-磺酸丙基甲基丙烯酸酯钾盐中一种或多种。

52.本发明采用的路易斯碱可以为能够与上述单离子单体形成深共融溶剂的任意路易斯碱。一些实施例中,步骤(2)所述路易斯碱为环丁砜、n-甲基乙酰胺、n-甲基三氟乙酰胺中的一种或多种。

53.本发明可以采用任意能够引发上述单离子单体发生聚合的引发剂。一些实施例中,所述引发剂为偶氮二异丁腈、偶氮二异庚腈、4,4'-偶氮双(4-氰基戊酸)、2,2'-偶氮双(4-甲氧基-2,4-二甲基戊腈)中的一种。

54.本发明所述隔膜为锂离子电池常用的隔膜,包括但不限于为纤维素隔膜或聚烯烃隔膜。

55.一些实施例中,步骤(1)中单离子单体的制备方法,如图1所示,包括如下子步骤:

56.(1-1)将3-磺酸丙基(甲基)丙烯酸酯金属盐分散到有机溶剂中,以n,n-二甲基甲酰胺作为催化剂,冰浴条件下滴加溶于有机溶剂的磺酰化试剂,冰浴后转为室温反应,反应结束后经后处理得到磺酰氯粗产物;

57.(1-2)将所述磺酰氯粗产物与缚酸剂、胺以及有机溶剂混合,先在冰浴条件下反应,然后转为室温反应,反应结束后经后处理得到磺酰亚胺盐;

58.(1-3)将步骤(1-2)得到的磺酰亚胺盐溶于有机溶剂中,冰浴条件下缓慢加入到含锂的碱溶液中反应,反应结束除去过量的碱和有机溶剂,纯化得到所述锂单离子单体。

59.较佳实施例中,所述有机溶剂为二氯甲烷、四氢呋喃、1,4-二氧六环、1,2-二氯乙烷中一种或多种;所述磺酰化试剂为二氯亚砜、草酰氯中的一种或多种;所述缚酸剂为三乙胺、三甲胺、吡啶、吡咯烷、联吡啶中的一种或多种;所述胺为单氰胺、三氟甲基磺酰胺、甲基磺酰胺、三氟甲氧基苯磺酰胺、苯磺酰胺、硝基苯磺酰胺、三氟甲基苯磺酰胺中的一种或多种;所述含锂的碱为碳酸锂、氢氧化锂、氢化锂中的一种或多种。

60.一些实施例中,步骤(3)所述加热引发单离子单体聚合反应,所述加热其加热温度为60℃~80℃;所述聚合反应时间为12小时~48小时。

61.一些实施例中,本发明步骤(3)将步骤(2)得到的混合前驱体溶液加到位于正极和负极之间的隔膜上,使所述混合前驱体溶液浸润所述隔膜,加热引发所述隔膜中浸润的单离子单体发生原位聚合反应得到单离子凝胶聚合物电解质。正极和负极可以采用常规的锂离子电池的正极材料和负极材料。混合前驱体溶液加到隔膜上,可以缓慢倾倒或滴加到隔膜上,使隔膜被浸润。

62.本发明所述的制备方法制备得到的单离子凝胶聚合物电解质,可用作锂离子电池的聚合物电解质。通过引入与单离子单体结构具有相互作用的路易斯碱,通过二者的相互作用减弱了锂离子与阴离子间的相互作用,提高单离子凝胶聚合物电解质的离子电导率;将该单离子凝胶聚合物电解质应用于锂电池时,展现出较高的锂离子迁移数,能够抑制电池内部的浓差极化,进而抑制锂枝晶的产生和生长,具有较好的界面稳定性,延长电池工作寿命。

63.本发明中的聚合物电解质可应用于锂离子电池,本发明中原位聚合制备的单离子凝胶聚合物电解质膜其厚度可根据实际需要灵活调整,当然也可以根据实际应用需求,制备非薄膜形状的聚合物电解质。

64.以下为具体实施例:

65.实施例1

66.本实施例提供一种单离子凝胶聚合物电解质的制备方法,其制备方法如下:

67.将12.38g 3-磺酸丙基甲基丙烯酸酯钾盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到3-磺酰氯丙基甲基丙烯酸酯粗产品;将2.11g单氰胺、14ml三乙胺溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去三乙胺盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子三乙胺盐;将单离子三乙胺盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过

滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到氰基单离子单体(licsapma)。

68.氩气氛围下,按照摩尔比1:14称取0.0725g licsapma和0.51g环丁砜,磁力搅拌0.5小时以形成深共融溶剂,加入0.001g偶氮二异丁腈,搅拌以溶解偶氮二异丁腈;将获得的混合液滴在位于负极和正极之间的隔膜上,加热至60℃反应48小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质(licsapma/sl-1)。

69.如图2所示,首先通过三步法合成单离子单体,再与路易斯碱混合形成深共融溶剂,加入引发剂充分搅拌得到前驱体溶液,将混合均匀的前驱体溶液滴在隔膜上,与锂电池的负极和正极材料扣成电池,通过进一步热引发聚合得到单离子凝胶聚合物电解质。

70.图3即为实施例1中制备的licsapma/sl复合物、单离子单体licsapma以及路易斯碱sl的差示扫描量热分析(dsc)曲线,可以看出制备的licsapma/sl复合物相对于单离子单体licsapma和路易斯碱sl的熔点有明显的下降,表明二者复合形成了深共融溶剂。

71.图4即为实施例1中制备的单离子凝胶聚合物电解质,该电解质在室温下具有2.6

×

10-5

s cm-1

的离子电导率。

72.实施例2

73.其他条件同实施例1,但licsapma和环丁砜摩尔比改为1:5,即称取0.1g licsapma和0.25g环丁砜,后续步骤同实施例1,得到原位聚合制备的单离子凝胶聚合物电解质(licsapma/sl-2)。

74.实施例3

75.其他条件同实施例1,但licsapma和环丁砜摩尔比改为1:7即称取0.1g licsapma和0.36g环丁砜,后续步骤同实施例1,得到原位聚合制备的单离子凝胶聚合物电解质(licsapma/sl-3)。

76.实施例4

77.其他条件同实施例1,但licsapma和环丁砜摩尔比改为1:10即称取0.1g licsapma和0.5g环丁砜,后续步骤同实施例1,得到原位聚合制备的单离子凝胶聚合物电解质(licsapma/sl-4)。

78.实施例5

79.其他条件同实施例1,但licsapma和环丁砜摩尔比改为1:28,即称取0.05g licsapma和0.72g环丁砜,后续步骤同实施例1,得到原位聚合制备的单离子凝胶聚合物电解质(licsapma/sl-5)。

80.图5即为实施例1至实施例5制备得到的电解质线性扫描伏安曲线,可以看出实施例1至实施例5制备得到的单离子凝胶聚合物电解质在7v前没有明显的氧化电流出现,具有较宽的电化学稳定窗口,可以满足高压电池的使用需求。

81.图6即为实施例1制备得到的单离子凝胶聚合物电解质的计时电流曲线和极化前后的电化学阻抗谱,依此可以计算得到该单离子凝胶电解质的迁移数为0.92。

82.图7即为以实施例1及实施例5制备得到的单离子凝胶聚合物电解质为固态电解质的纽扣电池在1c倍率下的循环性能。可以看出这些单离子凝胶聚合物电解质制备的锂电池具有较好的循环性能。同时,与实施例2至实施例5制备的凝胶聚合物电解质进行对比发现,在实施例1实验条件中licsapma与环丁砜摩尔比为1:14时具有最佳的电化学性能。

83.实施例6

84.本实施例提供一种单离子凝胶聚合物电解质的制备方法,其制备方法如下:

85.将11.77g 3-磺酸丙基丙烯酸酯钾盐加入到20ml二氯甲烷中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml草酰氯(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,1,2-二氯乙烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将7.89g苯磺酰胺、14ml三甲胺溶于20ml 1,2-二氯乙烷,将得到的磺酰氯粗产品溶于15ml 1,2-二氯乙烷在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去三甲胺盐,减压蒸馏除去有机溶剂,加入1,2-二氯乙烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子三甲胺盐;将单离子三甲胺盐溶于20ml 1,4-二氧六环,冰浴条件下滴加到1.51g氢氧化锂的1,4-二氧六环悬浊液中,反应3h,过滤除去过量氢氧化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到苯磺酰亚胺单离子单体(libsapma)。

86.氩气氛围下,按摩尔比1:20称取0.1g libsapma和0.49g n-甲基乙酰胺,磁力搅拌以形成深共融溶剂,加入0.005g偶氮二异庚腈,充分搅拌以溶解偶氮二异庚腈;将混合液滴在隔膜上,将获得的混合液滴在位于负极和正极之间的隔膜上,加热至80℃反应24小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有3.0

×

10-5

s cm-1

的离子电导率。

87.实施例7

88.本实施例提供一种单离子凝胶聚合物电解质的制备方法,其制备方法如下:

89.将11.56g 3-磺酸丙基甲基丙烯酸酯钠盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将7.48g三氟甲基磺酰胺、20ml吡啶溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去吡啶盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子吡啶盐;将单离子吡啶盐溶于20ml四氢呋喃,冰浴条件下滴加到2.32g碳酸锂的四氢呋喃悬浊液中,反应3h,过滤除去过量碳酸锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到三氟甲基磺酰亚胺单离子单体(litfmsapma)。

90.氩气氛围下,按照摩尔比1:3称取0.27g litfmsapma和0.24g n-甲基三氟乙酰胺,充分搅拌以形成深共融溶剂,加入0.001g 4,4'-偶氮双(4-氰基戊酸),充分搅拌以溶解4,4'-偶氮双(4-氰基戊酸);将获得的混合液滴在位于负极和正极之间的隔膜上,加热至60℃反应36小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有3.5

×

10-5

s cm-1

的离子电导率。

91.实施例8

92.本实施例提供一种单离子凝胶聚合物电解质的制备方法,其制备方法如下:

93.将10.95g 3-磺酸丙基丙烯酸酯钠盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏

水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将5.73g甲基磺酰胺、16ml吡咯烷溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去吡咯烷盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子吡咯烷盐;将单离子吡咯烷盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到甲基磺酰亚胺单离子单体(limsapma)。

94.氩气氛围下,按摩尔比1:80称取0.1g limsapma和2.39g n-甲基乙酰胺,充分搅拌以形成深共融溶剂,加入0.003g 2,2'-偶氮双(4-甲氧基-2,4-二甲基戊腈),充分搅拌以溶解2,2'-偶氮双(4-甲氧基-2,4-二甲基戊腈);将获得的混合液滴在位于负极和正极之间的隔膜上,加热至70℃反应30小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有3.1

×

10-5

s cm-1

的离子电导率。

95.实施例9

96.将10.95g 3-磺酸丙基丙烯酸酯钠盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将11.30g三氟甲基苯磺酰胺、10ml联吡啶溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去联吡啶盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子联吡啶盐;将单离子联吡啶盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到三氟甲基苯磺酰亚胺单离子单体(litfbsapma)。

97.氩气氛围下,按摩尔比1:20称取0.1g litfbsapma和0.41g n-甲基乙酰胺,充分搅拌以形成深共融溶剂,加入0.004g偶氮二异丁腈,充分搅拌以溶解偶氮二异丁腈;将获得的混合液滴在位于负极和正极之间的隔膜上,加热至70℃反应30小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有2.9

×

10-5

s cm-1

的离子电导率。

98.实施例10

99.将12.38g 3-磺酸丙基甲基丙烯酸酯钾盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将12.11g三氟甲氧基苯磺酰胺、15ml三乙胺溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去三乙胺盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子三乙胺盐;将单离子三乙胺盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到三氟甲氧基苯磺酰亚胺单离子单体(litfobsapma)。

100.氩气氛围下,按摩尔比1:11称取0.1g litfobsapma和0.3g环丁砜,充分搅拌以形成深共融溶剂,加入0.003g偶氮二异丁腈,充分搅拌以溶解偶氮二异丁腈;将获得的混合液滴在位于负极和正极之间的隔膜上,加热至60℃反应32小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有3.3

×

10-5

s cm-1

的离子电导率。

101.实施例11

102.将12.38g 3-磺酸丙基甲基丙烯酸酯钾盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将12.11g硝基苯磺酰胺、15ml三乙胺溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去三乙胺盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子三乙胺盐;将单离子三乙胺盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到硝基苯磺酰亚胺单离子单体(linbsapma)。

103.氩气氛围下,按摩尔比1:8称取0.1g linbsapma和0.32g环丁砜,充分搅拌以形成深共融溶剂,加入0.003g偶氮二异丁腈,充分搅拌以溶解偶氮二异丁腈;将获得的混合液滴在位于负极和正极之间的隔膜上,加热至70℃反应30小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有2.8

×

10-5

s cm-1

的离子电导率。

104.实施例12

105.将12.38g 3-磺酸丙基甲基丙烯酸酯钾盐加入到20ml四氢呋喃中,滴加1.4ml n,n-二甲基甲酰胺作为催化剂,室温磁力搅拌0.5h,加入20ml二氯亚砜(溶于10ml),冰浴反应1h,进一步升温到室温,反应过夜,将反应结束的混合液滴加到冰水中,二氯甲烷萃取,冰蒸馏水洗涤,无水硫酸镁干燥,减压蒸馏浓缩得到磺酰氯粗产品;将7.48g三氟甲基磺酰胺、15ml三乙胺溶于20ml四氢呋喃,将得到的磺酰氯粗产品溶于15ml四氢呋喃在冰浴条件下滴加到上述混合溶液,反应5h,过滤除去三乙胺盐,减压蒸馏除去有机溶剂,加入二氯甲烷并水洗四次,无水硫酸镁干燥,减压蒸馏浓缩得到单离子三乙胺盐;将单离子三乙胺盐溶于20ml四氢呋喃,冰浴条件下滴加到0.5g氢化锂的四氢呋喃悬浊液中,反应3h,过滤除去过量氢化锂,减压浓缩,正己烷洗涤三次,并于二氯甲烷中重结晶得到三氟甲基磺酰亚胺单离子单体(litfsapma)。

106.氩气氛围下,按照摩尔比1:80称取0.02g litfsapma和0.56g环丁砜,充分搅拌以形成深共融溶剂,加入0.001g偶氮二异丁腈,充分搅拌以溶解偶氮二异丁腈;将获得的混合液滴在位于负极和正极之间的隔膜上,加热至70℃反应30小时,使该单离子单体完全聚合,即得到原位聚合制备的单离子凝胶聚合物电解质,该电解质在室温下具有5.1

×

10-6

s cm-1

的离子电导率。

107.通过实施例中原位聚合制备的单离子凝胶聚合物电解质,相对于传统聚合物电解质具有较高的锂离子迁移数,同时与以往单离子聚合物电解质相比,界面接触以及电导率

得到了提升。

108.对比例1

109.其他条件同实施例1,不同的是,将路易斯碱替换为琥珀腈,实验首先将该氰基单离子单体(licsapma)与琥珀腈混合后搅拌12时间,发现不能得到均一透明的深共融溶剂;之后加热至80℃持续剧烈搅拌0.5小时,得到乳白色浑浊液体,但是待温度降至室温以后,又凝固成白色不透明固体状,说明琥珀腈与该氰基单离子单体不能形成深共融溶剂。

110.对比例2

111.其他条件同实施例1,不同的是,将路易斯碱替换为18-冠-6醚,实验首先将该氰基单离子单体(licsapma)与18-冠-6醚混合后搅拌12时间,发现不能得到均一透明的深共融溶剂;之后加热至80℃持续剧烈搅拌0.5小时,得到均一透明液体,但是待温度降至室温以后,又凝固成白色不透明固体状,说明18-冠-6醚与该氰基单离子单体不能形成深共融溶剂。

112.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1