一种封装结构的制作方法

一种封装结构

【技术领域】

1.本实用新型涉及集成式传感器技术领域,尤其涉及一种将多传感器与控制单元融合的晶圆级系统集成封装结构。

背景技术:

2.随着摩尔定律的不断发展,芯片的尺寸越来越接近掩模版极限,对半导体封装向轻、薄、短、小的方向发展提出了更严峻的挑战。目前传感器的封装多数采用单芯片、单功能、框架类、基板类封装,封装尺寸大,集成度低,功能单一。半导体器件的高集成度、多功能性、小尺寸、模块化的发展要求对传感器的封装提出了新的要求和挑战。

技术实现要素:

3.本实用新型的目的之一在于提供一种封装结构,其通过将多个传感器与控制单元集成到一个封装体内部,从而使产品的集成度更高,加工成本更低。

4.根据本实用新型的一个方面,本实用新型提供一种封装结构,其包括:半导体圆片,其背面与其正面相对,且其背面位于其正面的上方;所述半导体圆片正面设置有传感器的控制单元和金属焊盘;所述半导体圆片内部设置有通孔,所述通孔自所述半导体圆片的背面向下延伸至所述传感器的控制单元;所述半导体圆片的背面设置有第一再布线层,所述第一再布线层由所述传感器的控制单元经所述通孔引出并再分布到所述半导体圆片的背面;多个传感器器件,其分布于所述第一再布线层上,每个所述传感器器件与所述半导体圆片的背面相键合,且每个所述传感器器件的信号触点与所述第一再布线层连接;第二再布线层,其位于所述金属焊盘的下方,且与所述金属焊盘相连。

5.与现有技术相比,本实用新型通过系统集成封装将多传感器(不限于2个)和控制单元集成到一个封装体内部,实现单一封装传感器功能的多样化、集成化和模块化;有效的减小了在终端应用中占用的面积,缩短了终端的生产周期和加工成本,应用前景更广泛。

【附图说明】

6.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

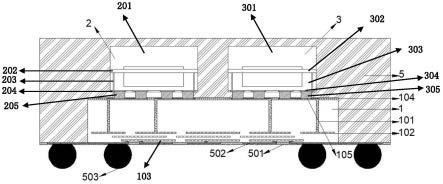

7.图1为本实用新型在一个实施例中的封装结构的纵向剖面示意图;

8.图2为本实用新型在一个实施例中的封装结构的封装方法的流程示意图;

9.图3-图13为本实用新型在一个实施例中图2所示的各步骤对应的纵向剖面示意图。

【具体实施方式】

10.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

11.此处所称的“一个实施例”或“实施例”是指可包含于本实用新型至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。除非特别说明,本文中的连接、相连、相接的表示电性连接的词均表示直接或间接电性相连。

12.请参考图1所示,其为本实用新型在一个实施例中的封装结构的纵向剖面示意图,其将多个传感器器件和传感器控制单元集成到一个封装体内部。图1所示的封装结构包括半导体圆片1,多个传感器器件2、3和塑封料5。通过半导体圆片级封装(或系统集成封装)后,会进行半导体圆片切割的步骤以形成多个相互独立的封装结构,即独立芯片。以半导体圆片切割前的角度来看,即半导体圆片级(即晶圆级)的角度来看,半导体圆片1是独立的半导体圆片,以半导体圆片切割后的角度来看,即芯片级的角度来看,半导体圆片1可以被理解为半导体圆片的晶片。

13.为了便于描述,图1所示的实施例中仅示出了两个传感器器件2、3,实际上,本实用新型中的传感器器件可以为更多个。

14.所述半导体圆片1的背面与其正面相对,且所述半导体圆片1的背面位于其正面的上方。所述半导体圆片1的正面(即电路面)设置有传感器的控制单元(其包括传感器的控制电路和存储电路)102和金属焊盘103;所述半导体圆片1内部设置有通孔101,所述通孔101自所述半导体圆片1的背面向下延伸至所述传感器的控制单元102;所述半导体圆片1的背面(即非电路面)设置有第一再布线层105,所述第一再布线层105由所述传感器的控制单元102经所述通孔101引出并再分布到所述半导体圆片1的背面,从而将通孔101的信号在所述半导体圆片1的背面实现再分布。

15.在图1所示的具体实施例中,所述金属焊盘103位于所述传感器的控制单元102的下方(或所述金属焊盘103比所述传感器的控制单元102更靠近所述半导体圆片1正面);所述第一再布线层105通过钝化层104进行保护;所述通孔101是基于深硅刻蚀孔技术形成的硅通孔。

16.传感器器件2、3分布于所述第一再布线层105上,每个传感器器件2、3与所述半导体圆片1的背面相键合,且每个传感器器件2、3的信号触点与所述第一再布线层105连接。在一个实施例中,所述传感器器件2、3是通过倒装、回流的工艺实现与所述半导体圆片1进行键合的。

17.在图1所示的具体实施例中,所述传感器器件2是基于wlp(wafer level packaging,晶圆级封装)的传感器器件,其包括依次层叠设置的衬底201,传感器结构层202,传感器结构保护盖203,再布线层204和金属凸点205;所述传感器器件3是基于wlp的传感器器件,其包括依次层叠设置的衬底301,传感器结构层302,传感器结构保护盖303,再布线层304,金属凸点305。其中,所述金属凸点205、305为所述传感器器件2、3中与所述第一再布线层105相连接的信号触点;传感器结构层202和传感器结构层302均包括位于芯片边缘的固定结构和位于芯片中间的可移动结构。

18.需要特别说明的是,本实用新型中的多个传感器器件2、3可以为相同种类的传感

器器件,也可以为不同种类的传感器器件。所述传感器器件2、3可以采用现有技术中的传感器器件,故传感器器件2、3的具体结构在此不再赘述。

19.在图1所示的实施例中,在键合后的所述半导体圆片1的正面设置有第二再布线层501,所述第二再布线层501位于所述金属焊盘103的下方,且所述第二再布线层501与所述金属焊盘103相连,从而通过重布线工艺将信号输出端重新分布,所述第二再布线层501通过介质层502进行保护。

20.在所述半导体圆片1正面的第二再布线层501上设置有焊球503。在一个实施例中,可以通过植球或电镀的工艺生成。通过塑封工艺,使用塑封料5将集成在一起的半导体圆片1和多个传感器器件2、3进行塑封,以形成最终的封装体。

21.请参考图2所示,其为本实用新型在一个实施例中的封装结构的封装方法的流程示意图;请参考图3-图13所示,其为本实用新型在一个实施例中,图2所示的各步骤对应的纵向剖面示意图。图2所示的封装结构的封装方法包括如下步骤。

22.步骤210、如图3所示,提供初始圆片11,所述初始圆片11的背面与其正面相对,且所述初始圆片11的背面位于其正面的上方;所述初始圆片11的正面(即电路面)设置有传感器的控制单元(其包括传感器的控制电路和存储电路)102和金属焊盘103;所述初始圆片11内部设置有通孔101,所述通孔101位于所述传感器的控制单元102的上方,且所述通孔101的一端距离所述初始圆片11的背面有预定距离,其另一端延伸至所述传感器的控制单元102。在图1所示的具体实施例中,所述金属焊盘103位于所述传感器的控制单元102的下方(或所述金属焊盘103比所述传感器的控制单元102更靠近所述初始圆片11正面);所述通孔101是基于深硅刻蚀孔技术形成的硅通孔。

23.步骤220、如图4所示,通过减薄的工艺对所述初始圆片11的背面执行减薄,使通孔101在减薄后的所述初始圆片11的背面(即非电路面)露出,从而得到所述半导体圆片1。也就是说,所述半导体圆片1的背面与其正面相对,且其背面位于其正面的上方;所述半导体圆片1正面设置有传感器的控制单元102和金属焊盘103;所述半导体圆片1内部设置有通孔101,所述通孔101自所述半导体圆片1的背面向下延伸至所述传感器的控制单元102。

24.步骤230、如图5所示,通过再布线工艺,在所述半导体圆片1的背面(即减薄后的所述初始圆片11的背面)设置第一再布线层105,所述第一再布线层105由所述传感器的控制单元102经所述通孔101引出并再分布到所述半导体圆片1的背面,从而将通孔101的信号在所述半导体圆片1的背面实现再分布。在图5所示的具体实施例中,所述第一再布线层105通过钝化层104进行保护。

25.步骤240、如图6所示,提供传感器器件2和传感器器件3。在图6所示的具体实施例中,所述传感器器件2是基于wlp(wafer level packaging,晶圆级封装)的传感器器件,其包括依次层叠设置的衬底201,传感器结构层202,传感器结构保护盖203,再布线层204和金属凸点205;所述传感器器件3是基于wlp的传感器器件,其包括依次层叠设置的衬底301,传感器结构层302,传感器结构保护盖303,再布线层304,金属凸点305。其中,传感器结构层202和传感器结构层302均包括位于芯片边缘的固定结构和位于芯片中间的可移动结构。

26.步骤250、如图7所示,将传感器器件2、3放置于所述第一再布线层105上,将每个传感器器件2、3与所述半导体圆片1的背面相键合,且将每个传感器器件2、3的信号触点与所述第一再布线层105连接,以形成圆片结构。在图7所示的实施例中,所述传感器器件2、3是

通过倒装、回流的工艺实现与所述半导体圆片1进行键合的。在图7所示的具体实施例中,所述金属凸点205、305为所述传感器器件2、3中与所述第一再布线层105相连接的信号触点。

27.步骤260、如图8所示,将上述圆片结构进行切割以得到多个单颗芯片,通过再分布工艺将所述多个单颗芯片分布在载板4上。其中,在每个单颗芯片中,金属焊盘103邻近所述载板4,传感器器件2、3背离所述载板4。

28.步骤270、如图9所示,通过塑封工艺,使用塑封料5将分布于所述载板4上的多个单颗芯片进行塑封以形成塑封产品。

29.步骤280、如图10所示,在一定的工艺条件下,将所述塑封产品上的载板4进行剥离。

30.步骤290、如图11所示,在塑封产品的剥离了载板4的一侧表面形成第二重布线层501,所述第二重布线层501位于每个所述单颗芯片中的所述金属焊盘103的下方,且所述第二再布线层501与所述金属焊盘103相连,从而通过重布线工艺将信号输出端重新分布。在图11所示的具体实施例中,所述第二再布线层501通过介质层502进行保护。

31.步骤300、如图12所示,在所述塑封产品的第二重布线层501上形成焊球503。在一个实施例中,可以通过植球或电镀的工艺生成。

32.步骤310、如图13所示,将形成有焊球503的所述封装产品通过切割的工艺,实现分离,形成单颗封装芯片。

33.为了便于描述,图3-13所示的实施例中仅示出了两个传感器器件2、3,实际上,本实用新型中的传感器器件可以为更多个。需要特别说明的是,本实用新型中的多个传感器器件2、3可以为相同种类的传感器器件,也可以为不同种类的传感器器件。所述传感器器件2、3可以采用现有技术中的传感器器件,故传感器器件2、3的具体结构在此不再赘述。

34.综上所述,本实用新型通过系统集成封装将多传感器(不限于2个)2、3和传感器控制单元102集成到一个封装体内部,实现单一封装传感器功能的多样化、集成化和模块化;有效的减小了在终端应用中占用的面积,缩短了终端的生产周期和加工成本,应用前景更广泛。

35.在本实用新型中,“连接”、“相连”、“连”、“接”等表示电性连接的词语,如无特别说明,则表示直接或间接的电性连接。

36.以上所述仅为本实用新型的较佳实施方式,本实用新型的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本实用新型揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1