一种集电式极群和嵌合式电池组的制作方法

1.本实用新型涉及电池设计领域,具体涉及一种集电式极群和嵌合式电池组。

背景技术:

2.常规电池产品是小型的模块化结构,方便转运,而实际使用通常需要高电压、大容量电池组,例如储能应用,为获得高电压、巨容量的电池组,需要把成千上万个模块化结构的电池运输到现场组织专业的电串联、并联操作。

3.电池设计有一种本领域技术人员公知的双极性极板技术构想,特点是两面极性不同,若干双极性极板层叠可自然形成串联电池组,不需要跨桥电连接;由于双极性极板的制作工艺复杂,虽然电池组容易获得高电压,但容量较小,远远达不到主流电池市场的使用要求。本实用新型基于客户端对高电压、大容量电池组的需求,着眼于大型双极性极板和大型电池组的整体设计而提出。

技术实现要素:

4.本实用新型的技术目的,是基于双极性极板的技术构想,提出一种众多正极板、负极板在集流板嵌合形成的极群,与变形设计的电池组槽体嵌合成一种内部免跨桥连接的高电压、大容量特种电源产品,满足大型电池组的市场需要。

5.为实现上述技术目标,本实用新型提供了一种集电式极群,该集电式极群包括集流板和若干极板;所述的集流板为板状结构,外形不限,由导体材料制成或由导体材料栅网与固体成型材料合成,集流板的板面一侧或两侧设置有若干包括突出筋条、凹型的电接口;所述的极板包括正极板、负极板,由集电体电固连活性物质而成,活性物质及其正极、负极组合类型不限,极板的外形不限;若干极板的集电体电固连集流板的板面电接口,形成位于所述板面一侧的同极性极群或分别位于板面两侧的正极群、负极群。

6.以上所述的正极板、负极板不限于板状结构,包括管状、卷绕状或其他形状;单片极板的容量有限,常规技术是使用若干正极板、负极板与隔板交叉层叠而形成极群,本实用新型所述的集电式极群是通过若干正极板、负极板分别电连接集流板的板面一侧或两侧形成,同一侧面极板的极性相同,可构成板面两侧极性不同的大容量双极性极群,或板面一侧带极性的大容量同极性极群;集流板的板面设置电接口是为了与所述极板的集电体电固连,电固连包括金属焊接、电固连式机械紧固;极板电连接集流板的空间排布结构,包括沿集流板的板面纵向或/和沿集流板的板面横向排布方式;所述的固体成型材料例如abs、硬质橡胶。

7.基于以上所述的集电式极群,本实用新型还提供了一种采用上述集电式极群与常规材料槽体形成的嵌合式电池组,包括(n+1)个所述的集电式极群和常规材料的凹型三面槽体,合成n个槽格串联结构,n为≥2的槽格数;其中,槽格串联方向的槽格板全部为集电式极群,两端集流板是若干极板电固连板面的一侧,作为所述电池组的两极端子,其余集流板是若干同极性极板分别电固连板面的两侧;槽格内正极群、负极群间隔相对且极性相反;所

述槽格的上部有上盖板并选择性设置安全阀,槽格内灌注电解质并选择性填充吸附材料。所述的常规槽体材料例如abs、硬质橡胶;安全阀是常用的一种排气防爆装置;所述的吸附材料在行业内通常使用agm隔膜,具有吸附电解质的功能,使槽格内的上、下部保持电解质均匀分布,同时防止正、负极群机械接触,所述吸附材料的选择性包括可以不填充吸附材料。

8.上述电池组的技术方案中,所述常规材料的凹型三面槽体为分体组合结构。所述的分体组合,包括可采用任意分体组合方式形成凹型三面槽体的结构。

9.上述电池组的技术方案中,所述的n个槽格串联结构包括m

×

n个槽格结构,并联方向相邻槽格的集流板电固连或一体化设计;m为并联方向≥2的槽格数。大容量电池组需要大容量的集电式极群和大型槽格,m

×

n槽格结构的槽体是分体组合的设计优选,是n个槽格串联的一种变形设计,可带来组合安装方便。

10.上述电池组的技术方案中,所述的电池组固定在刚性外壳内部或固定安装在地面;刚性外壳为至少一面可开合的多面中空体,电池组的两极端子电连接设置在刚性外壳外部槽面的电源接口。嵌合式电池组的体积较大,重量也较可观,固定在材料刚度、强度符合承重要求的刚性外壳内部可弥补常规材料槽体的缺陷,满足整体移动运输需要;所述的多面中空体优选四面中空体或六面中空体;电源接口不限于设置一个,可根据需要分立设置多个;所述电池组固定安装在地面包括部分或全部固定安装在地面水平线之下,使设计体积不受移动需求限制;固定安装在地面的电池组可先固定在刚性外壳的内部,也可以直接固定安装在地面。

11.上述电池组的技术方案中,所述的刚性外壳与所述常规材料的凹型三面槽体一体化设计。所述的一体化设计包括刚性外壳与串联槽格两端的集流板嵌合成多面体,或设计双层嵌合结构,内层满足电池槽体要求,外层满足刚度、强度要求。

12.上述电池组的技术方案中,所述的刚性外壳选用强度、刚度和规格符合国际标准化组织、国家或地区技术标准的集装箱。选用标准化的集装箱作为刚性外壳可适应多式联运的物流运输。

13.上述电池组的技术方案中,包括所述刚性外壳的侧面或/和上部设置有换气窗或/和导热式散热装置;所述的导热式散热装置包括吸热板、散热板和导热管。设置换气窗或/和导热式散热装置是为了散热,导热式散热装置在散热领域应用广泛,技术原理为本领域技术人员公知,具体实施把吸热板设置在刚性外壳内部,散热板设置在刚性外壳外部,导热管穿过刚性外壳专设的孔,两端分别与吸热板和散热板热固连;当把散热板设置在冷却源甚至地下的相对恒温土层,散热效果更好。

14.本实用新型的实质性特点,是通过若干正极板、负极板分别电固连集流板的板面两侧,形成一种大容量的双极性极群,进而在大容量领域实现双极性电池组的技术构想,若干极板电固连集流板的板面一侧是作为电池组引极的优选设计;把所述电池组固定在刚度、强度符合承重要求的刚性外壳内部有利于大型化设计,同时电源接口设置在刚性外壳的外部槽面使客户端使用方便;刚性外壳选用标准集装箱有利于多式联运的物流运输;所述电池组固定安装在地面可不受容积限制,有利于设计储能电库级别的大型产品,并且有利于设计导热效果更好的散热装置。

15.本实用新型的优点在于:集电式极群是基于工艺成熟的正极板、负极板,与常规材

料槽体嵌合的电池组容易满足高电压、大容量的市场需求;增加刚性外壳可满足整体移动运输,整体固定安装在地面有利于大型化设计和散热效果。

附图说明

16.图1是所述集电式极群的一种基础结构示意图;

17.图2是若干正极板沿集流板的板面横向电并联成极群的一种结构示意图;

18.图3是所述集流板的一种导体栅网结构示意图;

19.图4是所述嵌合式电池组的一种正视剖面结构示意图;

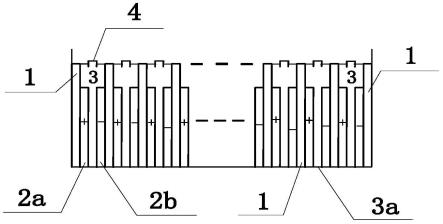

20.图5是所述嵌合式电池组的一种俯视剖面结构示意图;

21.图6是所述槽体与集电式极群形成2

×

n个槽格的一种俯视剖面结构示意图;

22.图7是嵌合式电池组增设刚性外壳、电源接口的一种正视剖面结构示意图;

23.图8是在刚性外壳上部设置导热式散热装置的一种剖面结构示意图;

24.图9是在刚性外壳固定安装在水平线下地面的一种剖面结构示意图。

25.附图标识:

26.1、集流板

ꢀꢀꢀꢀꢀꢀ

1a、导体栅网

ꢀꢀꢀꢀꢀ

2、极板集电体

ꢀꢀꢀꢀꢀꢀꢀꢀ

2a、正极群

27.2b、负极群

ꢀꢀꢀꢀꢀ

3、槽格

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3a、常规材料槽板

ꢀꢀꢀꢀꢀ

4、安全阀

28.5、刚性外壳

ꢀꢀꢀꢀ

5a、孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、电源接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7a、吸热板

29.7b、散热板

ꢀꢀꢀꢀꢀ

7c、导热管

ꢀꢀꢀꢀꢀꢀ

8、地面水平线

30.+、正极、正极板及正极活性物质

ꢀꢀ‑

、负极、负极板及负极活性物质

具体实施方式

31.下面结合附图和实施例进一步对本实用新型的技术方案进行详细说明。

32.双极性极板是一种产品技术构想,特点是极板的两侧板面分别固连正极活性物质和负极活性物质,本领域的技术人员都清楚,常见活性物质很难在板面一侧固牢;常规板状极板之所以与活性物质的结合力强,是因为极板集电体设计成栅网,活性物质在板栅的两面固连,栅格起到了稳固活性物质结合力的作用。

33.所述集电式极群的结构特点,是若干同极性极板以集电体电固连集流板1的板面方式,形成位于板面一侧的同极性极群;或若干正极板、负极板分别电固连集流板1的两侧板面,形成位于板面两侧的正极群2a、负极群2b,如图1所示。

34.所述的集电式极群是基于制造工艺成熟的正极板、负极板,极板电连接集流板1的空间排布结构,包括沿集流板的板面纵向或/和沿集流板的板面横向排布方式,规律性排布可使空间结构更紧凑,图2是若干正极板沿集流板1的板面横向电并联成正极群的一种结构示意,2

×

4片正极板的集电体2电固连集流板1。

35.所述集流板1采用良导体材料制成,也可由导体栅网与固体成型材料合成;导体栅网1b的一种常规结构如图3所示,通过与固体成型材料例如abs、橡胶合成防渗隔离板,可降低制造成本,极板的集电体与导体栅网1b电固连。

36.常见极板的正极活性物质包括铅基、锌基、铝基等;负极板的活性物质是根据正极活性物质的类型选配,例如锌镍电池的负极板选配镍基活性物质,铅酸电池的负极板选配铅基活性物质;极板的结构形式不限,可以是板栅固连活性物质的常规板状结构,也可以是

管状结构、卷绕形式、水平连接或其他结构。

37.所述的若干正极板、负极板,若干的技术含义是对电固连组合成极群的极板数目不作限定;已有技术中,可采用常规片状、管状的主流极板产品,也可选用卷绕结构,未来技术发展还可能出现一体化结构的超大容量极板,只要极板以电固连方式位子集流板1的板面一侧或两侧,均属于所述集电式极群的结构特征。

38.所述嵌合式电池组的一种正视剖面结构示意如图4所示,其俯视剖面结构示意如图5所示;该电池组由(n+1)个集电式极群与槽体3a嵌合形成多个槽格3串联的结构,形成槽格串联方向的槽格板全部是集电式极群的集流板1;其中,槽格串联两端的集电式极群是若干极板电固连集流板1的板面一侧,集流板作为电池组的两极端子;其余集电式极群是若干极板电固连集流板1的板面两侧;槽格3内正极群2a、负极群2b间隔相对且极性相反;该嵌合式电池组的槽格上部设置带安全阀4的上盖板,具体实施时,槽格内灌注电解质并选择性填充吸附材料。

39.要形成图4所示的嵌合式电池组,可以用集电式极群与常规材料的凹型三面体槽板3a的嵌合而成,也可以分别制作多个模具制件嵌合而成;集电式极群的集流板1在该电池组中的角色,除了把众多正极板、负极板分别电固连在板面的原有角色,而且承担了与常规材料槽板3a嵌合成槽格3的多重角色;集流板1对于槽格3是防渗隔离板,与常规材料槽板3a嵌合的部位,要用防渗密封材料密封。

40.所述选择性设置安全阀4隐含了本领域技术人员公知的排气装置,排气装置包括多种设计形式;安全阀通常是在上盖板设置连体嵌合部位,也可以和上盖板一体化设计;图4示例中,在槽格3内灌注电解质即成为所述的嵌合式电池组,该电池组的容量取决于极板在集流板1电固连的正、负极群容量,在两极端子获得的电压取决于正、负极群的单体电压乘以槽格的格数n。

41.所述的集电式极群的电解质需要和正、负极板的电化学反应原理相配套,例如常规的铅基极板是采用酸性电解质,锌基极板是采用碱性电解质;所述的电解质,物理形状包括液态、胶态和固态,以及在充放电过程可转态的电解质。

42.所述嵌合式电池组的槽体结构除了n个槽格串联,也包括一种槽体与集电式极群形成的m

×

n个槽格结构,m为并联方向的槽格数,图6是一种2

×

n个槽格的结构示意,并联方向槽格相邻的集电式极群的集流板电固连,或一体化设计,是n个槽格串联结构的一种变形设计,可带来组合安装方便。

43.所述刚性外壳5的主要功能是为了解决嵌合式电池组的承重和整体移动运输要求,优选设计为四面中空体或六面中空体,至少一面可开合。

44.图7是把嵌合式电池组固定在六面中空体刚性外壳5内部的一种结构示例,两极端子电连接设置在刚性外壳外部槽面的电源接口6;所述电池组固定在刚性外壳内可相应设置嵌合部位或/和固连装置,嵌合部位例如电池组槽体和刚性外壳之间设置有凹凸相嵌部位;固连装置一般采用机械方式,可设置多套,例如根据电池组槽体的底座形状在刚性外壳的底部附设机械嵌合装置,加公母螺丝机构紧固,等等。电源接口既可以作为电源输入接口也可以作为电源输出接口使用。

45.刚性外壳5有强度、刚度的要求,所述刚性外壳和电池组槽体一体化设计的一个实例是双层嵌合结构,内层为电池槽体常用的abs材料,外层为符合强度、刚度要求的合金材

料。嵌合式电池组槽体通常结构是六面体,设计双层嵌合结构时,需注意电池组两端的集流板1是导电体,需要连接引极与电源接口6电固连;具体实施也可把刚性外壳设计为四面体,利用电池组两端的集流板合成六面体。

46.当集电式极群的设计容量巨大,优选强度、刚度和规格符合国际标准化组织、国家或地区技术标准的集装箱作为刚性外壳5。国际标准化组织技术标准是指(iso)第104技术委员会制订的国际通用集装箱标准;国家技术标准例如现行《集装箱外部尺寸和额定重量》(gb1413-2008)中集装箱各种型号的外部尺寸、极限偏差及额定重量;地区集装箱技术标准指由地区组织根据该地区情况而制订、仅适用该地区的集装箱,例如根据欧洲国际铁路联盟(vic)的集装箱标准。

47.设置换气窗或/和导热式散热装置是为了嵌合式电池组工作散热;所述换气窗是刚性外壳的壁体空洞,可设置在刚性外壳的侧面或上部,形状任意,包括配套开/合窗盖。在密闭刚性外壳设置导热式散热装置的散热效果相对理想,一种在刚性外壳上部设置导热式散热装置的结构如图8所示,吸热板7a和散热板7b分别设置在刚性外壳5的内部和外部;导热管7c穿过刚性外壳5专设的孔5a,两端分别与吸热板和散热板热固连。导热管简称热管,是本领域技术人员公知的一种运用真空分子动力学原理制造的热传导器件,导热效率高于任何已知金属;吸热板和散热板材料通常采用铝合金制造,不限于板状设计,其比表面积越大,吸热、散热效果越好;具体实施时,导热管7c穿孔5a之间的间隙宜用绝热材料密封。

48.固定在刚性外壳内部的嵌合式电池组不限于整体移动运输需求,也可整体固定安装在地面,以及部分或全部固定安装在地面水平线8之下,图9是所述嵌合式电池组整体固定安装在地面水平线8之下的一种剖面结构示意图;该示例在刚性外壳下部设计有导热式散热装置,其中的散热板7b设置在地下相对恒温土层,可把刚性外壳内部和地下相对恒温土层热固连为一个等温系统,散热效果更好。

49.以下优选例仅为推荐,若干技术方案可组合并用,也可加入其他成熟技术。

50.实施例1、

51.设计一种集电式极群,包括集流板1和若干正极板、负极板;所述的集流板1为导体材料制成的板状结构,外形为宽度为1600mm、高度为1800mm、厚度为3mm,板面一侧或两侧设置有若干突出筋条的电接口;正极板由极板集电体2电固连锌基活性物质而成,负极板由极板集电体2电固连镍基活性物质而成。

52.该集电式极群的众多锌基正极板、镍基负极板是沿集流板1的板面横向排布,极板集电体2电连接集流板1在板面的突出筋条,其中锌基正极群的横向排布结构示意如图2所示;集电式极群分三类制作,分别如下:

53.1)若干锌基极板、镍基极板的集电体2分别电固连集流板1板面两侧的突出筋条,形成板面两侧不同极性的正极群2a、负极群2b,该集电式极群等价于一种大容量的双极性锌镍极板,结构示意如图1所示。

54.2)若干锌基极板的极板集电体2电固连集流板1板面一侧的突出筋条,形成板面一侧的正极群2a,作为嵌合式电池组的正极使用。

55.3)若干镍基极板的极板集电体2电固连集流板1板面一侧的突出筋条,形成板面一侧的负极群2b,作为嵌合式电池组的负极使用。

56.若干极板的集电体2电固连集流板1板面的突出筋条采用金属焊接,在集流板的板

面四侧留有空隙,其中,在集流板板面的左、右部位各留出20mm,在集流板板面的底部留出40mm,在集流板板面的上部留出100mm。

57.本实施例是基于工艺成熟的常规锌极板、镍极板,结构容易实现。

58.实施例2、

59.设计一种嵌合式电池组,包括(n+1)个实施例1所述的集电式极群和常规材料槽板3a,嵌合形成n个槽格3的串联结构,槽格3串联方向的槽格板全部为所述集电式极群的集流板1,n为大于2的正整数;其中,槽格3串联的一端是作为正极使用的所述第2)类正极群2a,槽格串联的另一端是作为负极使用的所述第3)类负极群2b,槽格内的其余极群均为实施例1第1)类板面两侧不同极性的双性极极群,槽格3内正极群2a、负极群2b间隔相对且极性相反;槽格的上部配置有带安全阀4的上盖板;所述(n+1)个集电式极群与槽体形成n个槽格的嵌合部位,用防渗密封材料密封;在槽格内可以填充吸附电解质的agm材料。

60.本实施例的嵌合式电池组的结构示意如图4所示,在槽格内灌注碱性胶体电解质后,每一槽格内锌镍极群的标称工作电压为1.65伏,在嵌合式电池组的两极端子获得1.65n伏的串联电压,n为嵌合式电池组槽体的槽格串联格数。

61.本实施例和前述例所述的锌镍电池的极板,也可置换为铅酸电池极板。

62.实施例3、

63.在实施例2的基础上增加刚性外壳5和电源接口6;刚性外壳5为上部和四侧可开合的钢制六面中空体,刚度、强度符合标准集装箱的iso第1系列技术标准,宽度为1800mm、高度为2000mm,长度根据实施例2的嵌合式电池组的长度增加300mm。把实施例2的嵌合式电池组固定在刚性外壳5的内部,嵌合式电池组的两极端子电连接电源接口6,电源接口设置在刚性外壳的外部槽面。

64.本实施例所形成的嵌合式电池组的结构示意如图7所示,通过把嵌合式电池组固定在刚性外壳内,对客户端只提供电源接口,使用时视为一个1.65n伏的大容量锌镍特种电源产品;由于刚性外壳的刚度、强度符合集装箱标准,方便吊装,可作为一种特种电源产品整体运输,落地对接电源接口即可使用。设置在刚性外壳外部槽面的电源接口6同时兼作充电输入接口和直流放电输出接口。

65.实施例4、

66.将实施例3的刚性外壳改选用刚度、强度和规格容积符合iso第1系列技术标准的一种集装箱,宽度为2438mm、高度为2591mm、长度为6058mm;集电式极群的集流板1宽度改为2200mm、高度为2300mm,长度设计为5800mm,安装结构与实施例3大同小异,对客户端同样只提供两极端子电连接的电源接口。

67.本实施例可视为一个标准化的运输单元,整体运输到客户端后,集装箱作为嵌合式电池组的固有组件,不与内部固定的嵌合式电池组分离,从而适应物流运输的多式联运,经济实用;同时,刚性外壳选用标准化的集装箱还可以为客户端对产品的选型提供一种标准化依据,促进市场推广。

68.实施例5、

69.以上所述固定在刚性外壳5内部的嵌合式电池组,均可根据应用环境在刚性外壳5的侧面或/和上部选择设置换气窗或/和导热式散热装置,也可整体固定安装在地面或地面水平线8以下。

70.本实施例是把实施例3示例的嵌合式电池组整体固定安装在地面水平线8以下,并且增加一种导热式散热装置,结构示意如图9所示,其中,吸热板7a设置在刚性外壳5的内部,导热管7c是在刚性外壳5的下部穿过专设的孔5a,两端分别与吸热板7a和散热板7b热固连;散热板7b设置在地下的相对恒温土层,可把刚性外壳内部和地下相对恒温土层通过热传导固连为一个等温系统,散热效果好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1