引线框架的制作方法

1.本实用新型涉及半导体元器件技术领域,特别是涉及一种引线框架。

背景技术:

2.qfp(quad flat package)为四侧引脚扁平封装,此种封装方式需要用到引线框架,现有技术中引线框架都是由铜片冲压而成,包括多个引线框架单元,引线框架单元之间由连筋连接起来,形成阵列,然后在引线框架上粘接上芯片、键合上丝线再进行塑封,最后切割分离得到单颗封装产品。

3.而此种引线框架上的焊料、塑封料与基岛结合强度低,在温度变化剧烈的应用场合,存在焊料、塑封料与基岛发生剥离失效,产品可靠性低。

技术实现要素:

4.本实用新型为了解决上述现有技术中引线框架基岛与焊料、塑封料的结合强度低的技术问题,提出一种引线框架。

5.本实用新型采用的技术方案是:

6.本实用新型提出了一种引线框架,包括框架本体,位于框架本体上的多个产品单元,所述产品单元包括基岛和多个引脚,所述基岛的正面和背面都设有多个凹槽。

7.进一步的,基岛的正面的凹槽为v槽。

8.进一步的,基岛的正面的凹槽为圆锥槽。

9.优选地,基岛的正面和背面的多个凹槽呈矩形阵列均匀排布。

10.进一步的,框架本体的树脂流道上设有至少一个通孔,每条所述树脂流道对应5个所述产品单元。

11.引脚的正面和背面都设有v槽。引脚上的v槽呈条形,并与所述引脚所在的基岛的侧边平行。

12.进一步的,产品单元的引脚键合区域镀有依次镀有ni层、pd层、au层。

13.进一步的,框架本体的尺寸为249.62mm

×

70mm

×

0.127mm。

14.框架本体上设有70个产品单元。

15.与现有技术比较,本实用新型具有如下优势:

16.1.基岛正面采用v槽结构粗化,增加固晶焊料与基岛结合强度,增加固晶可靠性;基岛反面采用圆锥槽结构粗化,增加塑封料与基岛的结合强度,增加塑封体可靠性;

17.2.在引脚键合区域镀nipdau,使得集成电路键合材既可以使用金线也可以使用铜线,防止铜线焊点与卤素发生反应,产生变色与腐蚀,提高产品键合可靠性。并且,相比于镀ag引线框架,大大降低了ag离子在引脚之间的模封体环氧树脂内迁移,防止引脚间因ag离子爬迁而出现短路失效;

18.3.通过引脚v槽增加引脚与塑封料的结合强度,防止水汽沿引脚与塑封料的结合处进入到产品内部,造成产品失效;

19.4.树脂流道上的通孔能够有效减少塑封料与引线框的接触面积,减小该位置塑封料与引线框的粘合力,有利于塑封后树脂流道的去除。

附图说明

20.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

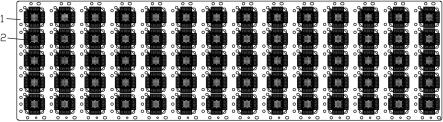

21.图1为本实用新型实施例中的结构示意图;

22.图2为本实用新型实施例中产品单元的结构示意图;

23.图3为本实用新型实施例中基岛正面的结构示意图;

24.图4为图3的局部放大图;

25.图5为图4的截面图;

26.图6为本实用新型实施例中屏幕组件与支撑组件连接状态的结构示意图;

27.图7为图6的局部放大图;

28.图8为图7的截面图;

29.图9为本实用新型实施例中引脚的结构示意图;

30.图10为本实用新型实施例中引脚的截面图;

31.图11为本实用新型实施例中引脚键合区的多层结构示意图;

32.图12为本实用新型实施例中一列产品单元的结构示意图。

33.1、框架本体;2、产品单元;21、基岛;211、v槽;222、圆锥槽;22、引脚;221、条形v槽;23、引脚键合区;231、ni层;232、pd层;233、au层; 3、树脂流道;31、通孔。

具体实施方式

34.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.下面结合附图以及实施例对本实用新型的原理及结构进行详细说明。

36.qfp(quad flat package)为四侧引脚扁平封装,此种封装方式需要用到引线框架,现有技术中引线框架都是由铜片冲压而成,包括多个引线框架单元,引线框架单元之间由连筋连接起来,形成阵列,然后在引线框架上粘接上芯片、键合上丝线,再进行塑封,最后切割分离,得到单颗封装产品。

37.如图1、2所示,本实用新型提出了一种引线框架,固晶基岛21采用downset结构,段差设计为0.17mm。主要包括框架本体1,位于框架本体1上的多个产品单元2,每个产品单元2包括基岛21和位于多个引脚22,具体为正方形的基岛21区域,引脚22位于基岛21的上下左右四个侧边,且基岛21区域的正面和背面都设有多个凹槽,即对基岛21的正反面做粗化处理,具体是在基岛21正面采用v槽211结构粗化,增加固晶焊料与基岛21结合强度,增加固晶可靠性;基岛21反面采用圆锥槽222结构粗化,增加塑封料与基岛21的结合强度,增加塑封体可靠性。

38.具体的,如图3至5所示,基岛21正面设置v槽211,即v形槽,在基岛21的正面俯视每一个v槽211呈正方形,v槽211在基岛21的正面呈矩形阵列排布,也可以是圆形阵列,或者其他排布方式,只要是能够对基岛21的正面做粗化处理增加固晶焊料与基岛21结合强度的设计方式,都在本实用新型的保护范围之内。

39.如图6至8所示,基岛21背面设置圆锥槽222,在基岛21的背面俯视每一个圆锥槽222呈圆形,圆锥槽222呈矩形阵列排布,也可以是圆形阵列,或者其他排布方式,只要是能够对基岛21的正面做粗化处理增加塑封料与基岛21的结合强度的设计方式,都在本实用新型的保护范围之内。

40.如图9、10所示,每个引脚22的正面与背面都设有条形v槽221,该条形v槽221与引脚22所在的基岛21的侧边平行,增加引脚22与塑封料的结合强度,防止水汽沿引脚22与塑封料的结合处进入到产品内部,造成产品失效。

41.如图2、11所示,基岛21与引脚22之间的键合区域,即引脚键合区23,引脚键合区镀nipdau,主体为在框架本体1的cu层上电镀一层ni层231,再接着在ni层231上电镀一层pd层232,最后在pd层232上电镀一层au,以此顺序电镀形成nipdau镀层。使得集成电路键合材既可以使用金线也可以使用铜线,防止铜线焊点与卤素发生反应,产生变色与腐蚀,提高产品键合可靠性。并且,相比于镀ag引线框架,大大降低了ag离子在引脚之间的模封体环氧树脂内迁移,防止引脚间因ag离子爬迁而出现短路失效。

42.如图1、12所示,框架整体尺寸设计为249.62mm

×

70mm

×

0.127mm,固晶基岛21采用downset结构,段差设计为0.17mm,如图所示,引线框架上产品单元2的排布方式为每一列设置5个产品单元2,一共14列产品单元2,即引线框架上设计产品单元2为5

×

14=70个,每列产品单元2的左侧孔隙处为树脂流道 3,每条树脂流道 对应5个产品单元2,且沿树脂流道 经过的路径上设置至少一个通孔31,在该图中是设置了多个通孔31,能够有效减少塑封料与引线框的接触面积,减小该位置塑封料与引线框的粘合力,有利于塑封后树脂流道的去除。

43.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1