一种新型太阳能电池及其栅线结构的制作方法

1.本实用新型涉及太阳能电池领域,特别是涉及一种新型太阳能电池及其栅线结构。

背景技术:

2.能源危机以及碳达峰碳中和背景下光伏产业发展迅速,而进一步推广光伏应用的关键是提高太阳能电池片的光电转换效率以及降低电池片的制作成本。对于太阳能电池来说,为了获得尽可能高的光电转化效率,对电池的结构必须进行详细设计。金属栅线负责把电池体内的光生电流引到电池外部。太阳电池栅线的最优设计是以电池总功率损耗最小为依据的。栅线结构设计得好,将使电池的串联电阻更小,从而使功率损耗更小、输出功率更大,这对大面积功率输出的单体太阳能电池尤为重要。

3.金属栅线直接与半导体接触通常会有肖特基势垒,会严重的影响接触阻抗,为了降低接触电阻,一般采用对接触区域进行局部掺杂的方法,掺杂浓度越高,接触电阻越小,串联电阻越小,但与此同时,也会增加复合中心,影响电池片整体效率的提高。现有太阳能电池多为主栅与副栅与pn结基底直接接触,使得掺杂面积增大,增加了表面的复合,造成电子空穴对复合增大,造成了功率损耗严重,使得光电转换效率降低。另外,主栅线穿过钝化减反层,会造成钝化减反层局部损伤,弱化了钝化减反层的功能。因此,需要设计一种新型太阳能电池栅线结构,已解决现有技术中因电子空穴对复合大造成的功率损耗严重的问题。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术中掺杂面积大,钝化减反层局部损伤,功率损耗严重,光电转换效率低的问题。

5.为解决上述技术问题,本实用新型提供一种新型太阳能电池及其栅线结构,包括:

6.pn结基底;

7.钝化减反层,位于所述pn结基底上层;

8.若干副栅,内嵌于所述钝化减反层,且副栅下表面与所述pn结基底接触;

9.若干主栅,位于所述钝化减反层上层,与所述副栅垂直搭接,构成网格状结构。

10.在本实用新型的一个实施例中,所述钝化减反层为氮化硅。

11.在本实用新型的一个实施例中,所述钝化减反层的厚度在50纳米到150纳米之间。

12.在本实用新型的一个实施例中,所述副栅为高温光伏银浆。

13.在本实用新型的一个实施例中,所述副栅宽度在10微米到100微米之间,所述副栅高度在5微米到30微米之间。

14.在本实用新型的一个实施例中,所述主栅采用银浆或金属导线。

15.在本实用新型的一个实施例中,所述主栅宽度在20微米到200微米之间,所述主栅高度在10微米到100微米之间。

16.在本实用新型的一个实施例中,所述pn结基底为晶硅材料。

17.在本实用新型的一个实施例中,所述太阳能电池包括上述任一项所述的新型太阳能电池栅线结构。

18.在本实用新型的一个实施例中,所述光伏组件包括所述太阳能电池。

19.本实用新型的上述技术方案相比现有技术具有以下优点:

20.本实用新型采用了新型栅线结构,将主栅和副栅分开,使得主栅与副栅分工明确,副栅直接与pn结基底接触,主栅置于钝化减反层上层与副栅接触,避免了主栅与pn结基底接触,降低了金属栅线与pn结基底的接触面积以及掺杂面积,在保证电流传输的同时降低了电极区载流子复合的几率,从而实现电子空穴对复合的降低,减少了太阳能电池功率损耗,提高了光电转换效率。

附图说明

21.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

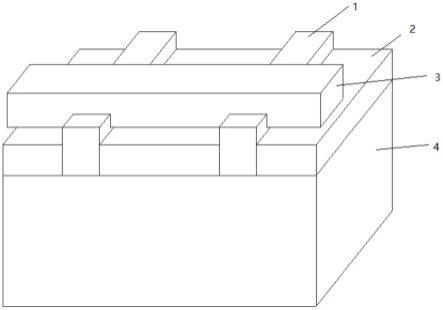

22.图1为本实用新型太阳能电池栅线结构;

23.图2为金属电极俯视图;

24.其中,副栅1,钝化减反层2,主栅3,pn结基底4。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

26.参照图1所示,本实用新型所提供的一种新型太阳能电池及其栅线结构包括:

27.pn结基底,所述pn结基底包括晶硅,非晶硅,微晶硅,化合物,有机材料的一种或多种。

28.钝化减反层,位于所述pn结基底上层,所述钝化减反层包括氮化硅,氧化硅,氧化铝,氧化钛,氟化镁,硫化锌中的一种或多种;

29.所述钝化减反层的厚度在50纳米到150纳米之间,所述钝化减反层是根据材料的折射率匹配的最佳厚度范围,使得光的透过率达到最佳,增加电池片对光的吸收。

30.若干副栅,穿过所述钝化减反层与所述pn结基底接触,所述副栅采用高温光伏银浆;

31.所述副栅宽度在10微米到100微米之间,所述副栅高度在5微米到30微米之间。

32.若干主栅,位于所述钝化减反层上,不穿透,与所述副栅垂直搭接,构成网格状结构,所述主栅负责把副栅的电流汇集输送出去;

33.所述主栅包括银浆,铜浆,银包铜浆,银铝浆,碳浆等金属或非金属导电浆料,也包括金属线或复合金属线或复合金属+导电浆料新型金属电极其中的一种;

34.所述主栅宽度在20微米到200微米之间,所述主栅高度在10微米到100微米之间。

35.另外,所述主栅与所述副栅高度和宽度设置范围已经达到最佳范围,在上述范围内显著减小了栅线电极的遮光面积,使得光电转换效率提高,在保证光电转换效率的同时降低了太阳能电池栅线材料的成本。

36.所述主栅与所述副栅分两步布线,副栅采用高温工艺,主栅采用低温工艺。

37.另外,对于本实用新型提出的太阳能电池栅线结构在所述pn结基底的正面或背面均可构造,在此不做详细说明。

38.对于perc、topcon等常规高温太阳能电池,本实用新型主栅不仅可以适用高温也可以适用低温,同时可使用新的金属线工艺,如金属线布线工艺,电镀工艺等,可以降低线的宽度,提高受光面积,提高电流密度以及转换效率。

39.本实施例提供的一种新型太阳能电池栅线结构,最大化的应用了栅线中主栅和副栅的作用,主栅在钝化减反层上不穿透,与副栅搭接良好,没有与pn结基底直接接触,副栅穿透钝化减反层,直接与pn结基底接触,大大降低了掺杂的面积以及金属与pn结基底的接触面积,从而减少了表面层电子空穴对的复合,最终实现了光电转换效率的提高,而且主栅线没有穿过钝化减反层,可以减少主栅线对钝化减反层的损伤,保证钝化减反层的功能;另外,本实用新型摆脱传统的高温工艺,可以使用新的金属线工艺降低主栅的烘烤工艺以及线的宽度,提高受光面积,进而提高了电流密度以及转换效率。

40.下面将通过几个实施例对本发明的方案进行说明。

41.具体实施例1:

42.最下方是pn结基底,中间是80nm的钝化减反层,将宽40μm,高10μm的副栅内嵌于所述钝化减反层,上面是宽70μm,高10μm的主栅。

43.该新型太阳能电池栅线结构的pn结基底为单晶硅材料,中间钝化减反层为氮化硅材料,所述副栅采用光伏高温银浆,所述主栅采用非穿透型导电浆料,电阻率与常规高温银浆相近。通过常规印刷工艺,将副栅印刷在所述钝化减反层上,通过高温工艺银浆穿透氮化硅层与硅直接接触,然后印刷主栅,利用低温烘烤工艺将主栅垂直搭接在副栅上,从而实现了降低掺杂面积以及金属与半导体接触面积,减少了表面层电子空穴对的复合,提高了光电转换效率,制出新型太阳能电池。

44.具体实施例2:

45.最下方是pn结基底,中间是80nm的钝化减反层,将宽50μm,高10μm的副栅内嵌于所述钝化减反层,上面是宽70μm,高70μm的主栅。

46.该新型太阳能电池栅线结构的pn结基底为多晶硅材料,中间钝化减反层为氮化硅材料,所述副栅采用光伏高温银浆,所述主栅采用金属铜线加导电浆料方案,通过常规印刷工艺,将副栅印刷在所述钝化减反层上,通过高温工艺银浆穿透氮化硅层与硅直接接触,然后印刷主栅,利用低温烘烤工艺将主栅垂直搭接在副栅上,从而实现了降低掺杂面积以及金属与半导体接触面积,减少了表面层电子空穴对的复合,提高了光电转换效率,制出新型太阳能电池。

47.具体实施例3:

48.最下方是pn结基底,中间是80nm的钝化减反层,将宽30μm,高8μm的副栅内嵌于所述钝化减反层,上面是宽80μm,高80μm的主栅。

49.该新型太阳能电池栅线结构的pn结基底为单晶硅与非晶硅结合材料,中间钝化减反层为氮化硅材料,所述副栅采用光伏高温银浆,所述主栅采用金属铜线加导电浆料方案,通过常规印刷工艺,将副栅印刷在所述钝化减反层上,通过高温工艺银浆穿透氮化硅层与硅直接接触,然后印刷主栅,利用低温烘烤工艺将主栅垂直搭接在副栅上,从而实现了降低

掺杂面积以及金属与半导体接触面积,减少了表面层电子空穴对的复合,提高了光电转换效率,制出新型太阳能电池。

50.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1