一种方形卷绕式电池的制作方法

1.本实用新型涉及电池制造技术领域,具体为一种方形卷绕式电池。

背景技术:

2.目前市场上主流锂电池从形状和结构上可区分为方形电池、软包电池、圆柱电池,其中方形电池由于可塑性强、安全性高、电池内阻小、结构强度高、空间利用率高、能够通用于乘用车和电动车等原因,成为目前动力电池形状的主流选择。

3.电池的生产工艺可分为卷绕和叠片两种,虽然叠片工艺制作的电池能量密度高,但叠片工艺是一个非连续的过程,一体自动化程度低、生产效率低,且是一种较为理想化的工艺;反之卷绕工艺生产效率高、可以实现连续生产、技术成熟,因此目前方形电池的生产工艺仍以卷绕工艺为主。

4.现有方形卷绕式电池结构侧面含有参与反应的正负极材料,使用过程中无法避免侧面鼓胀的问题;

5.现有方形卷绕式电池壳体形状为长方体,但电芯形状是椭圆体,壳体四角的空间未充分利用,电池的侧面及整体空间利用率不高的问题;

6.现有方形卷绕式电池侧面宽厚比(侧面宽度/电池厚度)极高,随着电池厚度不断增加,电池逐渐变形为圆柱体,体积利用率进一步下降,因此当电池容量需求增加时,无法通过增加卷绕圈数以提高容量,只能进行并联焊接以增加容量,增加的电池无关组件及工序会导致成本增加、合格率下降的问题。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本实用新型提供了一种方形卷绕式电池,解决了上述背景技术中提出的现有方形卷绕式电池侧面鼓胀、空间未充分利用,电池的侧面及整体空间利用率不高的问题;随着电池厚度不断增加,体积利用率进一步下降;当电池容量需求增加时,无法通过增加卷绕圈数以提高容量,只能进行并联焊接以增加容量,增加的电池无关组件及工序会导致成本增加、合格率下降的问题。

9.(二)技术方案

10.为实现以上目的,本实用新型通过以下技术方案予以实现:一种方形卷绕式电池,包括:正、负极片、卷轴、隔膜、箔材、粉料、外壳;

11.所述正、负极片间隙涂布,将极片划分为极片区域和间隙区域;

12.所述极片区域涂有箔材和粉料;

13.所述间隙区域上只有箔材;

14.所述正、负极片围绕卷轴间隔缠绕;

15.所述正、负极片表面之间设置有隔膜;

16.所述外壳包覆由所述正、负极片、卷轴、隔膜、箔材、粉料缠绕好的电芯。

17.优选地,所述正、负极片间隙涂布,将极片划分为极片区域和间隙区域,卷绕需将极片区域卷绕在电池的上、下表面,间隙区域卷绕在电池侧面;

18.所述间隙宽度参数设置方式为:

19.第一圈间隙宽度=a+b/2+d*2;

20.第二圈间隙宽度=第一圈间隙宽度+b+c+d;

21.……

22.第n圈间隙宽度=第n-1圈间隙宽度+b+c+d;

23.其中,a为卷轴厚度、b为粉料厚度、c为箔材厚度、d为隔膜厚度。

24.优选地,所述粉料为正、负极材料进行li+的嵌入、脱出反应。

25.优选地,所述卷轴形状可以为长方体、菱形体、圆柱、或椭圆柱体。

26.有益效果

27.本实用新型提供了一种方形卷绕式电池。具备以下有益效果:

28.本实用新型的极片采用间隙涂布的极片进行卷绕,设计时确保电池侧面没有参与反应的正负极材料,因此使用过程中可以避免电池侧面鼓胀;方形电池侧面仅有隔膜与箔材,其厚度远小于极片,因此电池内部结构与外壳一致,能够提高电池内部的空间利用率;本发明的方形卷绕电池侧面宽厚比极低,在容量需求提升时能够以增加卷绕圈数的方式实现,且电池形变较小,相比并联焊接的方式可降低成本、提升合格率。

附图说明

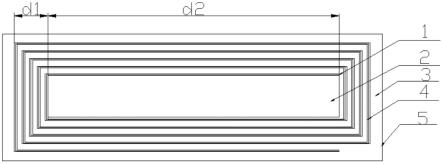

29.图1为本实用新型提供的一种方形卷绕式电池结构示意图;

30.图2为本实用新型提供的一种方形卷绕式电池的间隙涂布极片示意图。

31.图中:1正、负极片、2卷轴、3隔膜、4箔材、5外壳、d1侧面宽度/2、d2正面宽度、2-1极片区域、2-2间隙区域。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

33.本实用新型实施例提供一种方形卷绕式电池,如图1-2所示,包括:正、负极片、卷轴、隔膜、箔材、粉料、外壳;

34.所述正、负极片间隙涂布,将极片划分为极片区域和间隙区域;

35.所述极片区域涂有箔材和粉料;

36.所述间隙区域上只有箔材;

37.所述正、负极片围绕卷轴间隔缠绕;

38.所述正、负极片表面之间设置有隔膜;

39.所述外壳包覆由所述正、负极片、卷轴、隔膜、箔材、粉料缠绕好的电芯。

40.优选地,所述正、负极片间隙涂布,将极片划分为极片区域和间隙区域,卷绕需将极片区域卷绕在电池的上、下表面,间隙区域卷绕在电池侧面;

41.所述间隙宽度参数设置方式为:

42.第一圈间隙宽度=a+b/2+d*2;

43.第二圈间隙宽度=第一圈间隙宽度+b+c+d;

44.……

45.第n圈间隙宽度=第n-1圈间隙宽度+b+c+d;

46.其中,a为卷轴厚度、b为粉料厚度、c为箔材厚度、d为隔膜厚度。

47.极片采用间隙涂布的方式,按照单个电池的参数设计极片区域与间隙区域的尺寸,极片涂布尺寸固定为电池设计参数,间隙尺寸随卷绕圈数变化,批量连续生产时按单个电池的涂布要求进行重复涂布。

48.优选地,所述粉料为正、负极材料进行li+的嵌入、脱出反应。

49.卷绕开始时先进行定位,可通过间隙的宽度进行定位,当检测到间隙宽度=预设宽度时开始卷绕,卷绕时通过精准的定位将极片区域卷绕在电池的上、下表面,间隙区域卷绕在电池侧面,随着卷绕圈数的增加,间隙宽度与电池侧面宽度保持一致,使制作的方形卷绕式电池侧面仅含有箔材和隔膜,侧面厚度明显减小,在充放电过程中不会进行反应导致侧面鼓胀。

50.在一个实施例中,如图2所示,2-1为极片区域,极片包含箔材和粉料两个部分,2-2为间隙区域,间隙上只有箔材。

51.在涂布时需根据电池尺寸的设计间隙涂布尺寸,设计规则如下:

52.2-1的极片区域对应方形卷绕式电池的上、下表面,在卷绕过程中,上、下表面的位置固定、面积不变,因此极片区域尺寸固定。2-2的间隙区域对应箔材的侧面区域,从图1可以看出,随着卷绕圈数的增加,侧面箔材的宽度逐渐增加,因此间隙区域的宽度也随之增加。

53.卷绕时需将极片区域卷绕在电池的上、下表面,间隙区域卷绕在电池侧面,由于电池侧面无参与反应的正负极粉料,因此在使用过程中可以避免侧面鼓胀,能够有效的减小电池变形、爆炸的安全隐患。

54.下面代入参数对本实施例的参数设计及较常规方形结构的优势进行简要说明,相关计算均视作在理想模型下进行,实际运用时可根据生产条件进行调整。

55.假设卷轴厚度为a=1mm(长方体),粉料厚度b=0.135mm(正负极相等),箔材厚度c=0.015mm,隔膜厚度d=0.015mm,卷绕圈数n=20,正、负极片长度e=100mm(单片),电池高度f=100mm;

56.本实施例间隙宽度设计参数如下:

57.第一圈间隙宽度=a+b/2+d*2=1.0975mm

58.第二圈间隙宽度=第一圈间隙宽度+b+c+d=1.2625mm

59.……

60.第20圈间隙宽度=第19圈间隙宽度+b+c+d=4.2325mm

61.计算可知20圈总间隙=53.3mm

62.连续卷绕时检测到间隙宽度为4.2325mm时完成最后一圈卷绕,然后重复进行下一个电池的卷绕。

63.本实施例中较常规方形结构宽度优势计算如下:

64.常规方形电池结构宽度:

65.电池厚度=a+(b+c+d)*2*20=7.6mm

66.侧面宽度=(b+c+d)*2*n*2=13.2mm

67.总宽度=f+侧面宽度=113.2mm

68.侧面宽厚比=侧面宽度/电池厚度=1.74

69.本实施例结构宽度:

70.侧面宽度=(c+d)*2*n*2=2.4mm

71.总宽度=f+侧面宽度=102.4mm

72.侧面宽厚比=侧面宽度/电池厚度=0.32

[0073] 正面宽度侧面宽度总宽度侧面宽/厚比常规电池100mm13.2mm113.2mm1.74本发明电池100mm2.4mm102.4mm0.32

[0074]

在正面宽度相同的情况下,本实施例中较常规方形电池侧面厚度减少了81.8%,总宽度减少了9.6%,侧面宽厚比降低了81.7%。

[0075]

本实施例中较常规方形结构体积优势计算如下:

[0076]

常规方形电池结构:

[0077]

主体体积=正面宽度*电池厚度*电池高度=76000mm3[0078]

侧面实际体积=(b+c+d)*f*总间隙宽度*2=3578mm3[0079]

侧面所需体积=侧面厚度*电池高度*电池厚度=10032mm3[0080]

总体积=主体体积+侧面所需体积=86032mm3[0081]

最大空间利用率=(电池主体体积+侧面实际体积)/总体积=92.5%

[0082]

本实施例:

[0083]

侧面实际体积=(c+d)*f*总间隙宽度*2=639.6mm3[0084]

侧面所需体积=侧面厚度*电池高度*电池厚度*2=1824mm3[0085]

总体积=主体体积+侧面所需体积=77824mm3[0086]

最大空间利用率=(电池主体体积+侧面实际体积)/总体积=98.5%

[0087] 主体体积侧面实际体积总体积空间利用率常规电池76000mm33578mm386032mm392.5%本发明电池76000mm3639.6mm377824mm398.5%

[0088]

在主体体积相同的情况下,本发明的电池的侧面所需体积及电池整体体积明显下降,且电池的空间利用率也得到明显提高。

[0089]

优选地,所述卷轴形状可以为长方体、菱形体、圆柱、或椭圆柱体。

[0090]

本实用新型实施例,采用间隙涂布的极片进行卷绕,设计时确保电池侧面没有参与反应的正负极材料,因此使用过程中可以避免电池侧面鼓胀;方形电池侧面仅有隔膜与箔材,其厚度远小于极片,因此电池内部结构与外壳一致,能够提高电池内部的空间利用率;本实用新型的方形卷绕电池侧面宽厚比极低,在容量需求提升时能够以增加卷绕圈数的方式实现,且电池形变较小,相比并联焊接的方式可降低成本、提升合格率。

[0091]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1