一种模内铆接触点连续冲压模具的制作方法

1.本实用新型涉及冲压模具技术领域,尤其涉及一种模内铆接触点连续冲压模具。

背景技术:

2.在电子元件中,触点是常见的结构,一般是通过将触点以铆接的形式固定在冲压好的端子上,但是目前的冲压模具无法对冲压后的端子铆接触点,端子冲压成成品后,需要在另外的铆接设备上将银触点铆接在端子上,加工流程复杂,效率较低。

技术实现要素:

3.本实用新型提出的一种模内铆接触点连续冲压模具,解决了目前的冲压模具无法对冲压后的端子铆接触点,端子冲压成成品后,需要在另外的铆接设备上将银触点铆接在端子上,加工流程复杂,效率较低的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种模内铆接触点连续冲压模具,包括冲压机台,所述冲压机台设有下模,所述下模的正上方设有与下模正对的冲压上模,所述下模与冲压上模之间连接有若干伸缩柱,所述冲压上模的底部分别设有冲压头与铆接头,所述冲压机台的顶部一侧设有第一安装架,所述第一安装架上安装有用于驱动冲压上模的液压缸,所述冲压机台的一侧设有用于进料的入料机构,所述冲压机台顶部正面设有与铆接头正对的触点送料机构。

5.采用上述方案,该冲压模具通过入料机构输送料带,液压缸驱动冲压上模往复上下运动,冲压头对料带自动冲压成型,同时触点送料机构输送触点至成型后端子上指定铆合位置,冲压上模冲压的同时铆接头下压触点,将触点同步自动铆接在冲压成型的端子上,冲压铆合集合于一体,减小加工流程,加快效率。

6.作为优选,所述入料机构包括设置在冲压机台一侧的料卷,所述冲压机台的顶部一侧设有与料卷相对的输送辊,所述冲压机台顶部设有固定架,固定架上安装有用于驱动输送辊的输送电机,所述固定架上滑动连接有活动架,所述活动架上安装有第二安装架,所述第二安装架上安装有压辊,所述活动架上设有若干与第二安装架连接的压紧弹簧。

7.采用上述方案,冲压模具使用时,料卷的料带位于输送辊及压辊之间,多个压紧弹簧作用于第二安装架,使压辊紧压料带,输送电机驱动输送辊转动,使得带动料带稳定向前运动进行连续冲压作业。

8.作为优选,所述触点送料机构包括位于下模上的导料板,所述导料板的顶部开设有导料槽,所述导料板的顶部开设有与导料槽连通的活动口,所述活动口内滑动连接有两个对称设置的活动块,所述活动块的侧面均连接有活动杆,所述活动杆的另一端均连接有限位头,所述限位头与导料板的外侧面相抵,且所述活动杆滑动连接在导料板上,所述活动杆上均套设有复位弹簧,所述复位弹簧的一端连接在活动块上,所述复位弹簧的另一端连接在活动口的侧面上,所述冲压机台顶部固定安装有位于导料板上方的触点震动盘,所述触点震动盘的底部设有出料口,所述出料口位于导料槽的上方,所述导料槽内滑动连接有

推料块,所述推料块的前端位于出料口的一侧,所述冲压机台的顶部设有用于驱动推料块的推料气缸。

9.采用上述方案,料带上冲压成型后的端子随料带继续运动至铆合工位,此时推料气缸推动推料块前进一个触点身位,推料块推动导料槽内所有的端子向前运动一个工位,此时最前端的触点位于两个活动块之间并位于端子上铆合工位,当冲压上模下压冲压的同时,铆接头同步下压触点,此时两个活动块被铆接头挤压张开,铆接头可将触点完全铆合在端子上,然后冲压上模向上复位,料带继续运动,下一冲压成型的端子运动至铆合工位,铆合后的端子随料带运动出铆合工位,由于复位弹簧的作用力使活动杆带动两个活动块复位,推料气缸驱动推料块复位,触点震动盘出料口自动落下触点填充导料槽,此时推料气缸再次推动推料块送料,如此往复,实现冲压及触点自动铆合作业。

10.作为优选,所述触点震动盘的一侧安装有震动电机。

11.采用上述方案,在触点送料过程中,震动电机工作使触点震动盘产生震动,进而使得触点震动盘内的触点能够顺利从出料口落在导料槽内,防止触点堵塞。

12.作为优选,所述活动口位于铆接头的正下方,两个所述活动块的前端面与导料槽的相对两侧侧壁平齐,且两个所述活动块位于铆接头的下方两侧位置。

13.采用上述方案,铆接头随冲压上模向下运动时,铆接头能后准确作用于两个活动块之间的触点,将触点准确铆合在成型后的端子上,并且可保证触点能够顺利输送至两个活动块之间。

14.作为优选,所述下模的一侧设有固定在冲压机台上的出料导槽,且所述出料导槽倾斜设置。

15.采用上述方案,冲压铆接后的端子随料带同步运动,料带便于通过出料导槽出料至指定位置,便于料带出料。

16.本实用新型的有益效果:

17.该冲压模具通过输送辊配合压辊连续输送料带,液压缸驱动冲压上模往复上下运动,冲压头对料带自动冲压成型,同时推料气缸往复驱动推料块活动,触点震动盘自动落料至导料槽内,将触点自动推送至两个活动块之间,冲压上模冲压的同时铆接头下压触点,将触点同步自动铆接在冲压成型的端子上,冲压铆合集合于一体,减小加工流程,加快效率。

附图说明

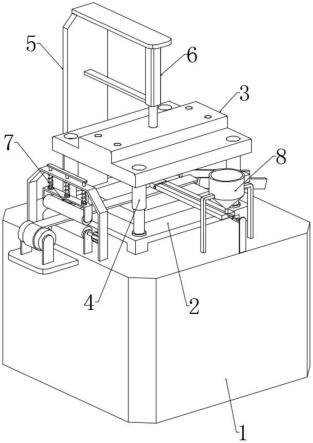

18.图1为本实用新型的整体结构示意图;

19.图2为本实用新型冲压机台一侧的入料机构结构示意图;

20.图3为本实用新型触点送料机构的结构示意图;

21.图4为本实用新型触点送料机构的俯视剖面图;

22.图5为本实用新型a处的放大图;

23.图6为本实用新型的侧视剖面图。

24.图中:1、冲压机台;2、下模;3、冲压上模;4、伸缩柱;5、第一安装架;6、液压缸;7、入料机构;71、料卷;72、输送辊;73、固定架;74、活动架;75、第二安装架;76、压辊;77、压紧弹簧;78、输送电机;8、触点送料机构;81、导料板;82、导料槽;83、活动口;84、活动块;85、活动杆;86、限位头;87、复位弹簧;88、触点震动盘;89、出料口;810、震动电机;811、推料块;812、

推料气缸;9、出料导槽;10、冲压头;11、铆接头。

具体实施方式实施例

25.参照图1-6,本实用新型提供一种模内铆接触点连续冲压模具,包括冲压机台1,冲压机台1设有下模2,下模2的正上方设有与下模2正对的冲压上模3,下模2与冲压上模3之间连接有若干伸缩柱4,冲压上模3的底部分别设有冲压头10与铆接头11,冲压机台1的顶部一侧设有第一安装架5,第一安装架5上安装有用于驱动冲压上模3的液压缸6,冲压机台1的一侧设有用于进料的入料机构7,冲压机台1顶部正面设有与铆接头11正对的触点送料机构8。

26.该冲压模具通过入料机构7输送料带,液压缸6驱动冲压上模3往复上下运动,冲压头10对料带自动冲压成型,同时触点送料机构输送触点至成型后端子上指定铆合位置,冲压上模3冲压的同时铆接头11下压触点,将触点同步自动铆接在料带上冲压成型的端子上,冲压铆合集合于一体,减小加工流程,加快效率。

27.入料机构7包括设置在冲压机台1一侧的料卷71,冲压机台1的顶部一侧设有与料卷71相对的输送辊72,冲压机台1顶部设有固定架73,固定架73上安装有用于驱动输送辊72的输送电机78,固定架73上滑动连接有活动架74,活动架74上安装有第二安装架75,第二安装架75上安装有压辊76,活动架74上设有若干与第二安装架75连接的压紧弹簧77。

28.冲压模具使用时,料卷71的料带位于输送辊72及压辊76之间,多个压紧弹簧77作用于第二安装架75,使压辊76紧压料带,输送电机78驱动输送辊72转动,使得带动料带稳定向前运动进行连续冲压作业。

29.触点送料机构8包括位于下模2上的导料板81,导料板81的顶部开设有导料槽82,导料板81的顶部开设有与导料槽82连通的活动口83,活动口83内滑动连接有两个对称设置的活动块84,活动块84的侧面均连接有活动杆85,活动杆85的另一端均连接有限位头86,限位头86与导料板81的外侧面相抵,且活动杆85滑动连接在导料板81上,活动杆85上均套设有复位弹簧87,复位弹簧87的一端连接在活动块84上,复位弹簧87的另一端连接在活动口83的侧面上,冲压机台1顶部固定安装有位于导料板81上方的触点震动盘88,触点震动盘88的底部设有出料口89,出料口89位于导料槽82的上方,导料槽82内滑动连接有推料块811,推料块811的前端位于出料口89的一侧,冲压机台1的顶部设有用于驱动推料块811的推料气缸812。

30.料带上冲压成型后的端子随料带继续运动至铆合工位,此时推料气缸812推动推料块811前进一个触点身位,推料块811推动导料槽82内所有的端子向前运动一个工位,此时最前端的触点位于两个活动块84之间并位于端子上铆合工位,当冲压上模3下压冲压的同时,铆接头11同步下压触点,此时两个活动块84被铆接头11挤压张开,铆接头11可将触点完全铆合在端子上,然后冲压上模3向上复位,料带继续运动,下一冲压成型的端子运动至铆合工位,铆合后的端子随料带运动出铆合工位,由于复位弹簧87的作用力使活动杆85带动两个活动块84复位,推料气缸812驱动推料块811复位,触点震动盘88出料口89自动落下触点填充导料槽82,此时推料气缸812再次推动推料块811送料,如此往复,实现冲压及触点自动铆合作业。

31.触点震动盘88的一侧安装有震动电机810。

32.在触点送料过程中,震动电机810工作使触点震动盘88产生震动,进而使得触点震动盘88内的触点能够顺利从出料口89落在导料槽82内,防止触点堵塞。

33.活动口83位于铆接头11的正下方,两个活动块84的前端面与导料槽82的相对两侧侧壁平齐,且两个活动块84位于铆接头11的下方两侧位置。

34.铆接头11随冲压上模3向下运动时,铆接头11能后准确作用于两个活动块84之间的触点,将触点准确铆合在成型后的端子上,并且可保证触点能够顺利输送至两个活动块84之间。

35.下模2的一侧设有固定在冲压机台1上的出料导槽9,且出料导槽9倾斜设置。

36.冲压铆接后的端子随料带同步运动,料带便于通过出料导槽9出料至指定位置,便于料带出料。

37.工作原理:该冲压模具工作时,料卷71的料带位于输送辊72及压辊76之间,多个压紧弹簧77作用于第二安装架75,使压辊76紧压料带,输送电机78驱动输送辊72转动,使得带动料带稳定向前运动,料带运动至冲压工位后,液压缸6驱动冲压上模3往复上下运动,冲压头10对料带自动冲压成型,冲压成型后的端子随料带继续运动至铆合工位,此时推料气缸812推动推料块811前进一个触点身位,推料块811推动导料槽82内所有的端子向前运动一个工位,此时最前端的触点位于两个活动块84之间并位于端子上铆合工位,当冲压上模3下压冲压的同时,铆接头11同步下压触点,此时两个活动块84被铆接头11挤压张开,铆接头11可将触点完全铆合在端子上,然后冲压上模3向上复位,料带继续运动,下一冲压成型后的端子运动至铆合工位,铆合后的端子随料带运动出铆合工位,由于复位弹簧87的作用力使活动杆85带动两个活动块84复位,推料气缸812驱动推料块811复位,触点震动盘88出料口89自动落下触点填充进导料槽82,此时推料气缸812再次推动推料块811输送触点,如此往复,实现冲压及触点同步铆接作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1