35kV变压器器身绝缘结构及35kV变压器的制作方法

35kv变压器器身绝缘结构及35kv变压器

技术领域

1.本实用新型涉及变压器技术领域,具体涉及35kv变压器器身绝缘结构及35kv变压器。

背景技术:

2.油浸式变压器是指铁心和线圈浸在变压器油中的配电变压器,它是工矿企业与民用建筑供配电系统中的重要设备之一。随着国家节能环保政策的实施,用户对节能环保变压器越来越青睐;其中,35kv油浸变压器由于容量小、损耗低,市场用量越来越大。

3.目前,为了降低35kv油浸变压器中高电压对低电压的电场强度,现有的技术方案有:将高压对低压及高压对铁轭的爬电距离设计为65mm以上,高压线圈与铁轭之间的距离设计为50mm以上,在高、低压线圈间增加绝缘距离,间距为15mm以上。为了保证产品电气性能,通常在高、低压线圈间设置角环(如图1所示),生产工艺如下:在低压线圈绕制完毕后,放置具备散热功能的绝缘及角环后,再绕制高压线圈(角环可分为一次成型的硬角环和皱纹纸外翻成型的软角环;软角环直接在绕制过程中放置,而硬角环则是在线圈绕制完毕后再放置)。但是,在高、低压线圈之间设置角环存在操作工艺困难、制造成本偏高的缺陷;而且,设置角环后,角环会遮挡高压线圈的端部,从而不利于高压线圈本身热量的散发。

技术实现要素:

4.本实用新型的目的在于提供一种35kv变压器器身绝缘结构,用以克服现有技术中存在的上述问题。本实用新型的35kv变压器器身绝缘结构将高压线圈的首端引出线和末端引出线设置于高压线圈的中部,将高压线圈分接引出线设置于高压线圈的内部,同时取消了高、低压线圈之间起着绝缘作用的大角环,并采用绝缘纸和绝缘撑条作为主绝缘,降低了高、低压线圈间绝缘制作难度,而且高、低压线圈之间形成有散热油道,从而改善了线圈内部的散热,散热效果好。对应的,本实用新型还提供了配备有该器身绝缘结构的35kv变压器。

5.对于绝缘结构而言,本实用新型的技术方案为:35kv变压器器身绝缘结构,包括铁心、低压线圈和高压线圈;所述高压线圈沿轴向分裂成对称分布的上高压线圈和下高压线圈;所述高压线圈首端引出线从上高压线圈的中部引出至其外侧面;所述高压线圈末端引出线从下高压线圈的中部引出至其外侧面;所述上高压线圈分接引出线从上高压线圈的内部引出至其上端;所述下高压线圈分接引出线从下高压线圈的内部引出至其下端;所述低压线圈和高压线圈之间设有撑条帘;所述撑条帘包括绝缘纸,所述绝缘纸上沿周向间隔设有一组第一绝缘撑条,从而在低压线圈和高压线圈之间形成多个油道。

6.与现有技术相比,本实用新型的35kv变压器器身绝缘结构将高压线圈的首端引出线和末端引出线设置于高压线圈的中部,将高压线圈分接引出线设置于高压线圈的内部,同时取消了高、低压线圈之间起着绝缘作用的大角环,减小了高、低压线圈之间的距离,绝缘距离更紧凑,从而减小了变压器的体积,降低了制造成本;此外,高、低压线圈之间采用由

绝缘纸和绝缘撑条形成的撑条帘作为主绝缘,简化了绝缘结构,装配较为方便,降低了高、低压线圈间绝缘制作难度,提高了线圈的制作效率,而且高、低压线圈之间形成有散热油道,高压线圈的端部无角环遮挡,从而改善了线圈内部的散热,散热效果好。

7.作为优化,前述的35kv变压器器身绝缘结构中,所述第一绝缘撑条通过纸板热压成型。由此,可以增强油道的受力强度,防止油道变形,保证油道的循环流畅,从而保证线圈的散热效果,使得变压器可以安全运行。

8.作为优化,前述的35kv变压器器身绝缘结构中,所述低压线圈和高压线圈的两端分别设有纸板圈。进一步的,所述纸板圈与铁轭之间设有纸板垫块。由此,可以增加高压线圈和低压线圈与铁轭之间的爬电距离,保证变压器的电气绝缘性能;而且通过设置纸板圈和纸板垫块形成高低压线圈与铁轭之间的绝缘结构,安装方便、易于实施,从而可以简化变压器器身的装配工艺,减少总装配工时,提高变压器的生产制造效率。

9.作为优化,前述的35kv变压器器身绝缘结构中,所述低压线圈和铁心之间间隔设有一组第二绝缘撑条。由此,在高低压线圈套装好后,可以通过第二绝缘撑条将高低压线圈撑紧,增加高低压线圈的抗短路能力,同时可以提高变压器器身的抗震动要求,使得变压器可以在恶劣场所使用。

10.作为优化,前述的35kv变压器器身绝缘结构中,所述上高压线圈和所述下高压线圈之间设有绝缘垫块。进一步的,所述上高压线圈和下高压线圈的总高度与所述低压线圈的高度相当。由此,便于将绝缘垫块进行压紧和紧固,保证高压线圈的段间绝缘性能。

11.对于变压器而言,本实用新型的技术方案为:35kv变压器,包括前述的本实用新型中的35kv变压器器身绝缘结构。

12.本实用新型的35kv变压器的器身绝缘结构采用由绝缘纸和绝缘撑条形成的支撑帘作为主绝缘;与传统的通过在高、低压线圈之间设置起绝缘作用的大角环相比,其简化了绝缘结构,装配更加方便,从而降低了高、低压线圈间绝缘制作难度,提高了线圈的制作效率,同时减小了高、低压线圈之间的距离,使得绝缘距离更紧凑,从而减小了变压器的体积,降低了制造成本;而且高压线圈的端部无角环遮挡,使得线圈内部的散热效果更好。

附图说明

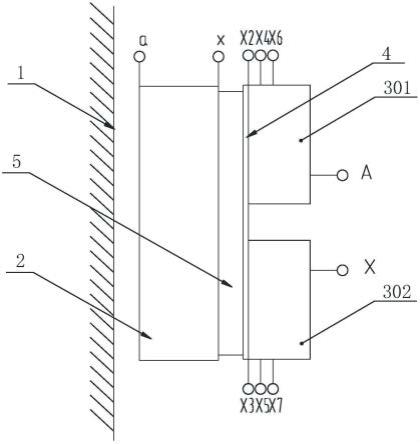

13.图1是现有技术中的35kv变压器器身绝缘结构的示意图;

14.图2是本技术中的35kv变压器器身绝缘结构的示意图;

15.图3是本技术中的35kv变压器器身绝缘结构的俯视图;

16.图4是本技术实施例中的35kv变压器器身绝缘结构的示意图。

17.附图中的标记为:1-铁心;2-低压线圈,a-低压线圈首端引出线,x-低压线圈末端引出线;3-高压线圈,301-上高压线圈,302-下高压线圈,a-高压线圈首端引出线,x-高压线圈末端引出线,x2、x4、x6-上高压线圈分接引出线,x3、x5、x7-上高压线圈分接引出线;4-绝缘纸;5-第一绝缘撑条;6-油道;7-纸板圈;8-纸板垫块;9-第二绝缘撑条;10-绝缘垫块。

具体实施方式

18.下面结合附图和实施例对本技术作进一步的说明,但并不作为对本技术限制的依据。

19.参见图2至图4,本技术的35kv变压器器身绝缘结构,包括铁心1、低压线圈2和高压线圈3;所述低压线圈2和高压线圈3套设于铁心1上,所述高压线圈3绕于低压线圈2的外侧;所述高压线圈3沿轴向分裂成对称分布的上高压线圈301和下高压线圈302;所述低压线圈2首端引出线a和低压线圈末端引出线x均从低压线圈的内部引出至其上端(即低压线圈2的上端具有两个出头a、x);所述高压线圈首端引出线a从上高压线圈301的中部引出至其外侧面;所述高压线圈末端引出线x从下高压线圈302的中部引出至其外侧面;所述上高压线圈分接引出线x2、x4、x6从上高压线圈301的内部引出至其上端;所述下高压线圈分接引出线x3、x5、x7从下高压线圈302的内部引出至其下端(即上高压线圈301的上端具有三个从内部引出的出头x2、x4、x6,侧部具有一个从中部引出的出头a;下高压线圈302的上端具有三个从内部引出的出头x3、x5、x7,侧部具有一个从中部引出的出头x);所述低压线圈2和高压线圈3之间设有撑条帘;所述撑条帘包括绝缘纸4,所述绝缘纸4上沿周向间隔设有一组第一绝缘撑条5,从而在低压线圈2和高压线圈3之间形成多个油道6。

20.实施例:

21.本实施例中,所述第一绝缘撑条5通过纸板热压成型;所述第一绝缘撑条5粘接于绝缘纸4上。由此,可以增强油道6的受力强度,防止油道6变形,保证油道6的循环流畅,从而保证线圈的散热效果,使得变压器可以安全运行。相邻两第一绝缘撑条5之间的间距根据高低压线圈的大小进行调整。绝缘纸4可以选择ama绝缘纸,其具有良好的机械韧性、耐油性和优良的电气性能;ama绝缘纸由三层绝缘材料经涂胶复合而成,中间层为聚酯薄膜,上、下层为电缆绝缘纸。

22.本实施例中,所述低压线圈2和高压线圈3的两端分别设有纸板圈7;所述纸板圈7与铁轭之间设有纸板垫块8。由此,可以增加高压线圈2和低压线圈3与铁轭之间的爬电距离,保证变压器的电气绝缘性能;而且通过设置纸板圈7和纸板垫块8形成高低压线圈与铁轭之间的绝缘结构,安装方便、易于实施,从而可以简化变压器器身的装配工艺,减少总装配工时,提高变压器的生产制造效率。

23.本实施例中,所述低压线圈2和铁心1之间间隔设有一组第二绝缘撑条9。由此,在高低压线圈套装好后,可以通过第二绝缘撑条9将高低压线圈撑紧,增加高低压线圈的抗短路能力,同时可以提高变压器器身的抗震动要求,使得变压器可以在恶劣场所使用。第二绝缘撑条9可以通过纸板热压成型,相邻两第二绝缘撑条9之间的间距根据高低压线圈的大小进行调整。

24.本实施例中,所述上高压线圈301和所述下高压线圈302之间设有绝缘垫块10;所述上高压线圈301和下高压线圈302的总高度与所述低压线圈2的高度相当。由此,便于将绝缘垫块10进行压紧和紧固,保证高压线圈3的段间绝缘性能。

25.作为本技术的35kv变压器器身绝缘结构的一个具体应用:35kv变压器,其包括前述的本技术中的35kv变压器器身绝缘结构。

26.上述对本技术中涉及的实用新型的一般性描述和对其具体实施方式的描述不应理解为是对该实用新型技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的实用新型构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1