一种矿用永磁耦合器的涡流损耗功率计算方法与流程

[0001]

本发明涉及永磁传动技术领域,涉及一种矿用永磁耦合器导体盘涡流损耗功率计算方法

背景技术:

[0002]

随着我国在矿业,电力,化工等行业的不断发展,对大功率高效率的传动技术的需求越来越迫切。在矿业开采,能源动力等方面,高效节能的传动技术是实现高效运输的关键。近年来,永磁耦合传动技术一直受到研究学者们的广泛关注,由于电磁场的作用,使得矿用永磁耦合器的动力端和负载端之间能够以非接触的方式进行动力传递,极大地提高了传动效率。同时矿用永磁耦合器具有软启动,过载保护,噪声低,寿命长,结构简单,成本低等诸多优势。永磁耦合传动技术相对于传统传动技术而言,传动效率有了极大的提高,但是矿用永磁耦合器的传动过程也不可避免会产生损耗。导体盘切割永磁体发出的磁力线会在表面产生涡流。由于导体盘本身具有电阻,涡流损耗产生的热量会导致矿用永磁耦合器的机械能损失,输出功率减小,传动效率降低。当永磁体温度达到其居里温度时,会产生退磁现象,使材料的磁性降低,进而降低传动效率,从而导致装置无法以正常效率工作。因此,导体盘处涡流损耗功率的计算对提高传动效率、保证传动稳定性具有重要意义。

[0003]

针对矿用永磁耦合器传动过程中涡流损耗功率的计算,中国矿业大学的叶剑文等人在期刊《煤矿安全》2017年10期发表了论文《矿用永磁耦合器涡流损耗及温度场分析》,对永磁耦合器涡流损耗功率进行了分析,通过有限元仿真分析了不同状态下永磁耦合器的温升情况,并总结了不同参数变化对矿用永磁耦合器涡流损耗功率的影响。该方法计算简单,但是由于有效磁路模型的简化误差较大,该方法只用来对矿用永磁耦合器的涡流损耗功率进行定性分析,难以进行定量计算;中国矿业大学的牛耀宏等人在论文《矿用永磁磁力耦合器设计理论及实验研究》里建立了永磁磁力耦合器模型,提出了一种对永磁耦合器涡流损耗功率的计算方法,计算过程简单直接。但是该方法在计算涡流引起的磁场强度时,假设涡流为规则圆形分布且涡流半径近似等于永磁体半径。该涡流损耗功率计算方法精度较低,同时也具有很大的局限性,对使用该算法的矿用永磁耦合器的永磁体形状有很高的要求,难以推广到矿业上常用的各类永磁耦合器的涡流损耗功率的计算中。

技术实现要素:

[0004]

本发明为解决上述现有技术中存在的计算精度低、局限性大等问题,克服现有技术缺陷,发明了一种基于矿用永磁耦合器的涡流损耗功率计算分析方法。该方法首先采用了等效磁路原理,充分考虑磁路中各部分特点,建立永磁耦合器磁路模型。然后,依据磁路模型分别计算磁路各部分磁阻,进而求得各部分磁通量的数值和导体盘表面磁感应强度的大小。计算出矿用永磁耦合器的输出转矩及输出功率。根据能量守恒定理,矿用永磁耦合器的输入功率和输出功率的差值绝大部分由涡流损耗功率组成,所以将本方法求得的功率差作为涡流损耗的功率,最终得到矿用永磁耦合器涡流损耗功率的计算值。

[0005]

本发明采用的技术方案是一种矿用永磁耦合器的涡流损耗功率计算方法,计算方法的具体步骤如下:

[0006]

第一步 建立电磁场有效磁路模型

[0007]

考虑到导体盘表面涡流形成的复杂性等,在磁路构建时做出如下假设:

[0008]

a.永磁体3的磁场均匀分布;

[0009]

b.导体盘2,永磁体盘4上磁导率为常数;

[0010]

c.背铁5厚度足够大,气隙较小,忽略漏磁现象的影响;

[0011]

第二步 计算磁路各部分磁阻

[0012]

基于矿用永磁耦合器的工作原理,将永磁体3和导体盘2表面磁场以及其之间的间隙磁场简化成等效磁路模型,便于进行磁路计算;

[0013]

由于传动装置的不同部分磁通量有效横截面积以及材料性质的不同,将等效磁路中的磁阻分成三种:背铁磁阻r

i

、永磁体磁阻r

p

、气隙磁阻r

g

、导体盘磁阻r

c

,各种磁阻大小计算公式为:

[0014][0015][0016][0017][0018]

式中,r1,r

2-分别为永磁体内外半径,ε-永磁体盘磁极占比,-磁体磁路有效长度,s

1-背铁在磁场中的有效面积,h1,h2,h3,h

4-分别为永磁体安装的背铁,永磁体,气隙和导体盘的高度,μ1,μ2,μ3,μ4,μ

5-分别为背铁,永磁体,气隙,导体盘的相对磁导率。

[0019]

第三步计算磁感应强度大小

[0020]

求出磁阻后,计算磁路各部分磁通量的大小,表示磁场的分布情况。所求矿用永磁耦合器永磁体盘和导体盘之间的磁场由永磁体在间隙处产生的磁场强度b1和导体盘表面感应电流所产生的磁场强度b2组成,最终导体盘表面处的磁场强度b表达式为式(5)-(7):

[0021]

b=b1+b2ꢀꢀ

(5)

[0022]

[0023][0024]

式中,为导体盘的磁通量,σ为导体盘电导率,ω为导体盘角速度,m为常数。

[0025]

第四步 计算输出功率

[0026]

确定矿用永磁耦合器内磁场分布后,计算其输出功率p1:

[0027][0028]

第五步 计算矿用永磁耦合器涡流损耗功率

[0029]

根据能量守恒定律,输入功率p2和输出功率p1的功率差可视作涡流损耗功率,即为:

[0030]

p=δp=p

2-p1ꢀꢀ

(9)

[0031]

将式(8)代入(9),最终得到矿用永磁耦合器的涡流损耗功率p计算表达式为式(10):

[0032][0033][0034]

其中,t0为矿用永磁耦合器的输入转矩,ω0为输入角速度,n为磁极对数,k为只与ε有关的常数。

[0035]

本发明的有益效果是充分考虑了不同种类矿用永磁耦合器导体盘中涡流形成的复杂性,发明了一种导体盘表面磁感应强度大小的精确计算方法。根据矿用永磁耦合器的参数,可以采用本发明对不同转速下传动装置所产生的涡流损耗功率数值进行计算。对比已有的计算方法,大大提高了精度和适用程度。本发明可用来预测在不同转速下矿用永磁耦合器的涡流损耗,在矿用永磁耦合器延长寿命、温升控制、过载保护等方面都具有十分重要的意义。方法计算简单,精度较高,实用性强,具有很高工程应用价值。

附图说明

[0036]

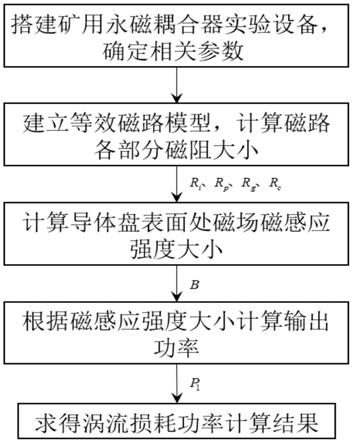

图1是本发明的矿用永磁耦合器的涡流损耗功率计算流程图。

[0037]

图2是本发明的基于矿用永磁耦合器单边结构等效磁路简化示意图。其中,r

i-背铁磁阻,r

p-永磁体磁阻,r

g-气隙磁阻,r

c-导体盘磁阻,-导体盘的磁通量。

[0038]

图3是本发明实施的矿用永磁耦合器的结构示意图,其中,1-导体盘安装盘,2-导体盘,3-永磁体,4-永磁体盘,5-背铁。

具体实施方式

[0039]

下面结合附图和技术方案对本发明进行进一步详细阐述。

[0040]

本实施例选用一台输入转速1467r/min,转速差为100r/min包含6对永磁体的单导体盘结构矿用永磁耦合器进行涡流损耗的功率计算。计算方法的流程图见图1,图2是本发明的基于矿用永磁耦合器单边结构等效磁路简化示意图。

[0041]

矿用永磁耦合器的结构见附图3,矿用永磁耦合器的基本尺寸为:导体盘厚度6mm,导体盘直径330mm,背铁厚度10mm,永磁体厚度30mm,气隙厚度10mm,导体盘内径为105mm,外径为155mm。矿用永磁耦合器永磁体相对磁导率1.05,导体盘相对磁导率1,背铁的相对磁导率2000。

[0042]

测得输入转速1467r/min,转速差为100r/min的矿用永磁耦合器的输入转矩和输出转矩分别为124.7n

·

m,123.8n

·

m。

[0043]

根据上述信息,计算输出功率p1:

[0044][0045]

采用本方法,理论上矿用永磁耦合器的涡流损耗功率p为:

[0046]

p=p

2-p1=1524.3w

[0047]

实际涡流损耗功率p0为:

[0048][0049]

式中,t1为输出转矩,n0为输入转速,n1为输出转速。

[0050]

由此可得,本方法对矿用永磁耦合器涡流损耗功率的计算精度η为:

[0051][0052]

综上所述,本发明对矿用永磁耦合器的涡流损耗功率计算精度为6.25%,满足精度要求。本发明充分考虑了永磁耦合器运行中涡流形成的磁场的复杂情况,建立有效的等效磁路模型。可以准确计算矿用永磁耦合器中涡流损耗功率的大小,为精准控制矿用永磁耦合器的运行状态提供了非常重要的理论依据和方法,具有较高的工程应用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1