一种测试方法与流程

1.本发明涉及光伏组件领域,尤其涉及一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试。

背景技术:

2.光伏组件中通常采用光伏线盒中的一个或多个二极管和一个电池串并联,当对应电池串发生局部或全部遮挡时,二极管两侧的电压偏置,此时二极管正向导通,可以对被遮挡的电池串进行屏蔽作用,同时二极管也承担过流作用。当遮挡去除或者消失时,二极管会从正向导通瞬间转换为反向偏置,此时因为二级管的自身特性,该二极管中仍然存在反向偏置漏电流,则该二极管的温度依旧在持续升高,当温度超过该二极管所能承受的最大温度时,该二极管失效。这种因温度升高导致二极管失效的现象称为“热逃逸”(thermal runaway)。二极管的抗热逃逸的能力会影响光伏组件的稳定性。

3.在实际应用中需要选用不会发生热逃逸的二极管作为光伏组件的旁路二极管,因此现有的测试方法,如国际标准iec62979,为了检测二极管的抗击热逃逸的能力,对光伏线盒中二极管的抗热逃逸能力制定了测试方法及判定标准。即模拟二极管在一定温度下正向导通和反向偏置前后的整个过程表现,当反向漏电流和二极管的温度持续上升或二极管的反向特性与实验前差别明显,则该旁路二极管视为被击穿;如果反向漏电流和二极管的温度减少并且二极管的反向特性和实验前无明显区别,则该旁路二极管视为通过测试。然而现有的测试方法中,测试对象主要集中在纯二极管模块。对于非纯二极管光伏线盒,其中除了二极管还包括其他电路装置,比如在二极管与光伏电池串之间并联的mppt(最大功率点)追踪,通信,快速关断、监控优化芯片或电路模块,现有的检测二极管抗热逃逸的方式并不能进行测试。

技术实现要素:

4.本发明实施例提供了一种测试方法,能够测试光伏线盒在真实工作情况下的抗热逃逸性能,使得测试结果更准确。

5.本发明实施方式提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试。该测试方法包括:将光伏线盒置于加热设备中加热至预设温度;其中,所述加热设备内放置有所述光伏线盒,所述二极管上贴附有温度传感器,第一电源设备连接所述光伏线盒的输入端,第二电源设备连接所述光伏线盒的输出端;导通所述第二电源设备与所述光伏线盒的电连接;待第一时长,且所述温度传感器测得的温度稳定后,断开所述第二电源设备与所述光伏线盒的电连接,并导通所述第一电源设备与所述光伏线盒的电连接;待第二时长后,断开所述第一电源设备与所述光伏线盒的电连接;检测所述二极管是否被击穿。

6.本发明实施例在进行光伏线盒的热逃逸测试时,将光伏线盒的输入端和输出端分别与电源设备连接。不同于其它技术中直接在二极管上连接电源设备,或者仅在光伏线盒靠近二极管的一端直接接入电源设备的连接方式,本发明实施方式的光伏线盒和电源设备

的连接方式能够考虑到智能光伏线盒中的电路元件对二极管热逃逸测试的影响,使得检测条件更贴近二极管真实的工作状态,从而得到精确的测试结果。

附图说明

7.图1a为现有的光伏线盒热逃逸测试中光伏线盒的电路连接图;

8.图1b为现有的光伏线盒热逃逸测试中测试系统的连接示意图;

9.图2为根据本发明一实施方式的光伏线盒的电路连接图;

10.图3为根据本发明一实施方式的测试方法的流程图;

11.图4为根据本发明另一实施方式的测试方法的流程图;

12.图5为根据本发明一实施方式的光伏线盒中电路结构示意图;

13.图6为根据本发明一实施方式的光伏线盒中的降压电路示意图;

14.图7为根据本发明一实施方式的光伏线盒中的升压电路示意图;

15.图8为根据本发明又一实施方式的光伏线盒的电路连接图;

16.图9为根据本发明再一实施方式的光伏线盒的电路连接图;

17.图10为根据本发明又一实施方式的测试方法的流程流程图;

18.图11为根据本发明一实施方式的户外发电实证组件的电路示意图;

19.图12为根据本发明一实施方式的采用光伏组件对光伏线盒进行测试的系统示意图;

20.图13为根据本发明一实施方式的光伏组件电路示意图;

21.图14为根据本发明一实施方式的热电偶及二极管两侧漏电流测试线布线位置示意图;

22.图15为根据本发明一实施方式的采用光伏组件对光伏线盒进行测试的测试方法流程图;

23.图16为根据本发明一实施方式的采用光伏组件对光伏线盒进行测试的示例;

24.图17a为根据本发明一实施方式的一种旁路二极管旁路示意图;

25.图17b为根据本发明一实施方式的另一种旁路二极管旁路示意图;

26.图18为根据本发明一实施方式的光伏线盒包含过渡中间电路的示意图;

27.图19为根据本发明一实施方式的采用光伏组件和稳态电流源对光伏线盒进行测试的示意图;

28.图20为根据本发明一实施方式的采用光伏组件和稳态电流源对光伏线盒进行测试的测试流程示意图。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本申请而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本申请所要求保护的技术方案。

30.目前行业不断推行大电流,大版型组件,组件端电池片的叠加电气这块承受的压力最大的是线盒,光伏接线盒每一个串联结构仅包含一个或多个并联二极管,该二极管主

要功能为在对应光伏串发生局部或全部遮挡时,通过二极管两侧的电压偏置,对光伏串进行屏蔽作用,同时二极管也承担过流作用,但是,当遮挡去除或者消失时,光伏组件电压进行偏置,会对二极管瞬间形成一个反向偏置,此时因为二极管因为长时间过流后反向击穿风险。在光伏串发生较大遮挡时间较长时,旁路二极管的温度会逐步升高,可达120℃-150℃,甚至更高。当遮挡去除后,旁路二极管返回到反向截止状态,此时旁路二极管中仍然存在反向偏置电流,旁路二极管的温度依旧在持续升高,会达到一个热平衡结温,当该热平衡结温超过了该旁路二极管所能承受的临界温度时,旁路二极管容易烧毁。

31.目前通用的热逃逸测试方法主要集中在纯二极管模块,通常根据测试来验证单纯的旁路二极管是否会发生热逃逸现象。或者直接在光伏线盒的输出端连接电压源、电流源来做热逃逸性能的测试。但是实际应用中光伏线盒中不仅仅只包含二极管模块,还包含其它电路结构,比如在旁路二极管与光伏电池串之间并联的最大功率点跟踪(maximum power point tracking,简称“mppt”),通信,快速关断、监控优化芯片或电路模块组件,所以当前测试技术中对纯二极管模块热逃逸性能进行测试的方法与二极管在真实工作环境下存在差异,对纯二极管模块或者直接在光伏线盒输出端连接电压源进行热逃逸性能测试的方法、电流源不能真实反映二极管的抗热逃逸性能。鉴于此,本发明的实施方式提供了模拟旁路二极管在真实工作环境下的抗热逃逸性能的测试方法。

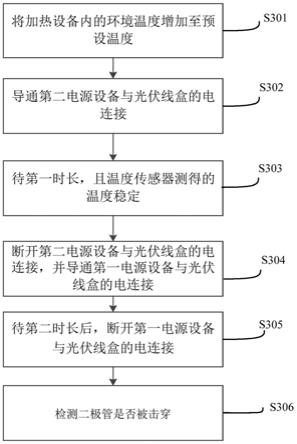

32.图1a给出了相关技术中光伏线盒热逃逸测试中光伏线盒的电路连接图。由图1中可看出,电流源a和电压源v均连接在光伏线盒100的输出端o,即靠近二极管的一端。此处的电路连接图仅为示例,在其他测试中也可将电流源,电压源直接加载在二极管上。

33.图1b给出了相关技术中光伏线盒热逃逸测试中测试系统的连接示意图。该测试系统可以模拟普通光伏组件的线盒在光伏组件遮挡1h后快速撤去遮挡后前后二极管从正向导通到反向施加电压的整个过程表现。测试时,将盒体放置于加热设备中,并加热至预设温度;通过电源设备向二极管通入正向电流,持续时间大于40min,直到测试二极管温差在10min内低于0.3℃;10ms内切换成反向电压,观察漏电流及二极管温度至少2分钟,观察二极管是否被击穿。

34.本发明的一个实施例提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试。光伏线盒中包含一个或多个二极管,光伏线盒101具有一个输入端i和一个输出端o,如图2所示,该光伏线盒101的输出端o和电流源a连接,光伏线盒101的输入端i和电压源v连接。光伏线盒101中的二极管上贴附有温度传感器(图中未示出)。第一电源设备v连接光伏线盒的输入端,第二电源设备a连接光伏线盒的输出端。

35.在实际工作中,当与待测二极管对应的光伏组件正常工作时,二极管反向偏置。当该组件受遮挡时,二极管正向导通,流经该二极管的电流,是由与待测二极管对应的光伏组件相邻的其它正常工作发电的光伏组件施加的。因此在测试中,需要模拟与待测二极管对应的光伏组件相邻的正常工作发电的光伏组件的工作状态。当遮挡去除后,二极管由正向导通转为反向偏置状态,光伏组件正常工作,此时二极管的反向偏置电压由与待测二极管对应的光伏组件施加,因此在测试中,需要模拟与待测二极管对应的光伏组件的工作状态。通常光伏组件的输出端和光伏线盒的输入端连接,光伏线盒中并联设置有二极管,光伏线盒的输出端和外部电路连接。当光伏线盒中还设置有其它电路元件,且其具有升压或降压功能时,即光伏组件的输出信号经过了光伏线盒的其他电路元件才到达旁路二极管。在这

种情况下,利用现有技术对二极管的测试方法不能够模拟反映二极管在真实工作下的抗热逃逸性能。具体的说,当光伏线盒中包含降压电路元件时,在关闭电流源导通电压源后,电压源并不是直接施加在二极管上,由于光伏线盒中降压电路元件的存在,实际施加在二极管上的反向偏置电压会根据降压电路的占空比改变,这种情况下现有技术中使用的组件的voc作为反向电压源的电压值会偏高,二极管可能在没达到临界工作温度的情况下发生反向击穿,引起二极管热逃逸性能的误判。

36.当光伏线盒中包含升压电路元件时,在关闭电流源导通电压源后,电压源并不是直接施加在二极管上,由于光伏线盒中升压电路元件的存在,实际施加在二极管上的反向偏置电压会升高。即在二极管实际的工作中的反向偏置电压会比二极管在单独测试或者在光伏线盒的输出端施加的反向偏置电压的方法要高,现有技术中使用的组件的voc作为反向电压源的电压值会偏低,即便二极管通过该测试,但在二极管实际的工作中会发生反向击穿。

37.本实施方式中采用直接将电压源连接至光伏线盒的输入端,电流源连接光伏线盒的输出端,这种连接方式能将光伏线盒中降压电路元件的影响考虑进去,使得测试条件更贴近光伏线盒的实际工作条件,能够避免现有技术中二极管反向偏置电压偏低进而影响二极管性能的判定结果。

38.在本实施例的测试方法中,在步骤s301,将加热设备内的环境温度加热至预设温度。在步骤s302,导通第二电源设备与光伏线盒的电连接。在步骤s303,维持第二电源设备与光伏线盒之间的导通状态,等待第一时长,直到温度传感器测得的温度稳定。当温度传感器测得的温度稳定时,在步骤304,断开第二电源设备电流源与光伏线盒的电连接,并导通电压源第一电源设备与光伏线盒的电连接。在步骤s305,维持步骤s304的状态,等待第二时长后,断开第一电源设备与光伏线盒的电连接。在步骤s306,检测二极管是否被击穿。

39.值得说明的是,步骤306可以在步骤s305之前,同时,或之后执行。

40.在进行光伏线盒的热逃逸测试时,将光伏线盒的输入端和输出端分别与电源设备连接。不同于其它技术中直接在二极管上连接电源设备,或者仅在光伏线盒靠近二极管的一端直接接入电源设备的连接方式,本发明实施方式的光伏线盒和电源设备的连接方式能够考虑到智能光伏线盒中的电路元件对二极管热逃逸测试的影响,使得检测条件更贴近二极管真实的工作状态,从而得到精确的测试结果。

41.本发明另一实施方式提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试。在本实施例中,测试设备可以包括:恒压源v、恒流源a、温度测试装置,加热设备。

42.该热逃逸测试方法包括,如图4所示:

43.s401:将光伏线盒放置于加热设备内,将加热设备内的环境温度加热至预设温度。

44.值得注意的是,此处的加热设备可以为温箱,温箱内的环境温度由温度传感器测得。温度传感器可以为热电偶或铂电阻等,例如pt 100。此处仅为举例,并不限定加热设备或温度传感器的具体类型。

45.另外,预设温度指模拟光伏线盒中二极管在实际旁路工作时的工作温度,预设温度可以在25℃至100℃之间,例如,可以是25℃,70℃,90℃。预设温度也可以是光伏线盒的标称的最大工作环境温度。

46.s402:导通电流源与光伏线盒的电连接。

47.在通常二极管的热逃逸测试中,例如国际标准iec 62979,模拟二极管正向导通时,流过二极管的电流数值根据实际工作时与之相连的光伏组件来定,比如可设置为光伏组件在标准测试条件下(stc)下短路电流(isc)的倍数,如1.25

×

isc。当利用电流源模拟与待测二极管对应的光伏组件相邻的其它正常工作发电的光伏组件时,二极管处于正向导通时的状态,如果光伏线盒中还设置有其它电路元件,比如降压电路时,如果按照1.25

×

isc的电流大小流入至二极管,此时光伏线盒中由于降压电路的存在,光伏线盒的输出电流在无限制情况下理论上可以达到远高于1.25

×

isc,即流入待测二级管的电流会大于1.25

×

isc,所以这种情况下利用现有技术的方法电流源的电流值偏低。因二极管的温度和电流的平方成正比,因此现有技术中根据光伏组件isc来设定电流源的输出值的方法中,二极管的热平衡温度会比实际工作中二极管的热平衡温度要低。这样,即便二极管通过了测试,则在实际工作条件下,二极管也可能发生热逃逸的现象。因此根据现有技术的测试条件不能真实模拟二极管工作的真实情况。

48.本实施方式考虑了降压类电路的影响,考虑了二极管在临界结温下对应的电流值,在导通电流源与光伏线盒的电连接时,电流源的输出电流值不是根据光伏组件的isc来定,而是根据光伏线盒电流标称值确定电流源的电流值,即以不低于光伏线盒的标称电流值。在这种情况下,本实施方式的光伏线盒在正向导通的状态下能够考虑到智能光伏线盒中的电路元件,比如包含降压类电路的电路元件对二极管热逃逸测试的影响,使得检测条件中流经二极管的电流大小更贴近二极管真实的工作状态,从而得到精确的测试结果。

49.例如,可以将光伏线盒中的二极管在正向导通时流过的电流,即电流源的输出值设定为光伏线盒电流标称值倍数大小。这样,电流源的输出值的设定参照光伏线盒的标称值选取了更高的电流数值范围,并在此基础上,按照倍数,例如,1.2倍,即,如果光伏线盒电流标称值为12.5a,则设定电流源的输出值为15a,进一步提高了电流源输出值的设定值。此处仅为举例,并不限定电流源的输出电流值的具体数值。

50.在测试中,将电流源的输出值设定为光伏线盒电流标称值,或者略大于光伏线盒电流标称值,在本实施方式中,电流源的输出电流值没有采用相关技术中根据光伏组件的isc来设定,而是考虑了新型智能线盒中新增电路元件,如降压类电路对二极管的影响,提高了二极管正向导通状态下的电流值,使得测试环境更加贴近实际条件,测试结果更加准确。

51.s403:待第一时长,且所述温度传感器测得的温度稳定;

52.当温度传感器测得的温度稳定指的是,在某段时间长度范围内温度传感器测得的温度差异小于某一温度阈值。该时间长度范围可以是10分钟到30分钟之间,该温度阈值可以是在0.1℃至0.5℃之间。例如在10分钟的时间范围内,温度传感器测得的温度变化低于0.3℃表明传感器测得的温度稳定,此处仅为举例,并不限定温度传感器在某时长内测得的温度差异的具体数值。

53.s404:断开电流源与光伏线盒的电连接,并导通电压源与光伏线盒的电连接;

54.本领域技术人员可知,该步骤应当在某一时间范围内完成,该时间范围应当模拟二极管在光伏组件的遮挡消除时,瞬间由正向导通转变为反向截止的情形,因此该时间范围可以是在5ms至1s之间。此处仅为举例,并不限定该时间范围的具体数值。

55.值得注意的是,在导通电压源与光伏线盒的电连接时,电压源的输出电压值可以

设定为光伏线盒额定的最大输入电压,该电压源的输出电压值也可以为光伏组件在stc条件下的开路电压voc。

56.s405:待第二时长后,断开电压源与光伏线盒的电连接;

57.第二时长指电压源和光伏线盒维持导通状态的时间长度,可以为大于等于2分钟。此处仅为举例,并不限定第二时长的具体数值。

58.s406:检测所述二极管是否被击穿。

59.在一实施方式中,检查二极管是否被击穿可以通过检测二极管的反向漏电流或者偏置电压来衡量,比如,如果二极管的反向漏电流大于额定值的5倍或二极管的偏置电压降低,则说明二极管被击穿,否则说明二极管通过测试。此处仅为举例,并不限定二极管是否被击穿的判断标准和判定时间,例如可以在s405步骤之前或之后,例如还可以通过产品表面是否有烧焦、异味或者封装材料破损、变形等手段来实现。

60.本领域的技术人员应当理解,图4中的各个步骤顺序仅为示例,在其他实施方式中各步骤的顺序可根据实际情况做调整。

61.图5示出了光伏线盒内部的电路结构的一种示意图。由图5可知,光伏线盒的输入端i和二极管之间可能还会存在其他电路结构,比如这些电路结构可包含dc/dc电源电压转换器,如升压或降压电路,也可以包含dc/ac直流电转交流电逆变电路等。这些结构有可能会影响二极管工作时的状态。

62.在模拟电池串发生局部或全部遮挡时,即二极管处于正向导通状态时,按照相关技术,流入二极管的电流值通常为略高于光伏组件的短路电流(isc)的数值大小,这样当光伏线盒中还存在其它电路装置时,比如降压电路设计(如图6所示),如果按照相关技术中的电流大小流入至二极管,此时光伏线盒的额定最高输出电流会大于设定的流入至二极管的电流值,二极管的温度和电流的平方成正比,因此实际测得的二极管温度偏低,不会反映二极管工作的真实情况。

63.或者,在模拟遮挡去除或者消失时,需要使得二极管在反向电压偏置的状态下工作,反向偏置电压的大小通常根据光伏组件的开路电压(voc)而定。这样当光伏线盒中还存在其它电路装置时,比如升压电路设计(如图7所示),如果按照相关技术直接向二极管施加反向电压,此时反向电压的数值相对于二极管会偏高,此时测得的反向漏电流偏低,因此即便光伏线盒通过测试,在实际应用中仍可能会发生二极管击穿。因此当不清楚光伏线盒内部设置的情况下,按照相关技术的检测方法不能够真实反映二极管的真实工作情况。

64.本发明的实施方式在进行光伏线盒的热逃逸测试时,是将光伏线盒的输入端i和电压源v连接,将光伏线盒的输出端o和电流源a连接。不同于其它技术中直接在二极管上连接电压源和电流源,或者仅在光伏线盒靠近二极管的一端直接接入电压源和电流源的连接方式,本实施方式的光伏线盒和电压源、电流源的连接方式能够考虑到智能光伏线盒中的电路元件,比如包含升压或降压类电路的电路元件对二极管热逃逸测试的影响,使得检测条件更贴近二极管真实的工作状态,从而得到精确的测试结果。

65.本发明又一实施方式提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试,本实施方式对光伏线盒的输入端和输出端的连接方式进行了具体描述,如图8所示。该光伏线盒801中包含一个或多个二极管,光伏线盒801具有一个输入端i和一个输出端o,该光伏线盒801的输出端o和电流源a连接,光伏线盒801的输入端i和电压源v连接。光伏

线盒801中的二极管上贴附有温度传感器(图中未示出)。

66.该测试方法包括:将光伏线盒801放置于加热设备内,将加热设备内的环境温度加热至预设温度;将电流源a的正极(+)和光伏线盒801输出端o的负极(-)连接,将电流源a的负极(-)和光伏线盒801输出端o的正极(+)连接,将电压源v正极(+)和光伏线盒801输入端i的正极(+)连接,将电压源v的负极和光伏线盒801输入端i的负极(-)连接;导通电流源a与所述光伏线盒801的电连接;待第一时长,且所述温度传感器测得的温度稳定后,断开电流源a与光伏线盒801的电连接,并导通电压源v与光伏线盒801的电连接;待第二时长后,断开电压源v与光伏线盒801的电连接;检测所述二极管是否被击穿。

67.本实施方式在检测光伏线盒的热逃逸测试时,是将光伏线盒的输出端和电流源正负、正负对应连接,这样在电流源与光伏线盒处于导通状态时,能够模拟二极管在正向导通情况下的工作情况,使得电流向光伏线盒输出端的负极流入,光伏线盒输出端的正极流出返回电流源;另外,光伏线盒的输入端和电压源正正、负负对应连接,在电压源和光伏线盒处于导通时,能够模拟二极管在反向偏置下的工作状态。不同于其它技术中直接在二极管上连接电压源和电流源,或者仅在光伏线盒靠近二极管的一端直接接入电压源和电流源的连接方式,本实施方式的光伏线盒和电压源、电流源的连接方式能够考虑到智能光伏线盒中的电路元件,比如包含升压或降压类电路的电路元件对二极管热逃逸测试的影响,使得检测条件更贴近二极管真实的工作状态,从而得到精确的测试结果。

68.另外,本实施方式没有具体限定电流源、电压源与光伏线盒的连接关系,光伏线盒与电流源。电压源的导通可以通过打开电流源,电压源来实现,或者通过其他控制方式来实现。

69.在一实施方式中,电流源,电压源的导通可通过测试设备中的软件或者继电器控制来实现。

70.本发明再一实施方式提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试,本实施方式对电流源,电压源和光伏线盒之间的导通的控制方式进行了具体描述。

71.在本实施方式中,电流源,电压源均设置有可控开关电路,如图9所示,电流源a和光伏线盒901输出端o通过第一开关s1连接,电压源v和光伏线盒901输入端i之间通过第二开关s2连接;通过第一开关s1实现导通或断开电流源a与光伏线盒901的电连接;通过第二开关s2实现导通或断开电压源v与光伏线盒901的电连接。电流源a的正极(+)和光伏线盒901输出端o的负极(-)连接,电流源a的负极(-)和光伏线盒901输出端o的正极(+)连接,电压源v正极(+)和光伏线盒901输入端i的正极(+)连接,电压源v的负极(-)和光伏线盒901输入端i的负极(-)连接。光伏线盒901中的二极管上贴附温度传感器。本实施方式中热逃逸测试方法包括如下步骤,如图10所示:

72.s1001:将光伏线盒放置于加热设备内,将加热设备内的环境温度加热至预设温度。

73.s1002:闭合第一开关s1,使得电流向光伏线盒输出端负极流入,正极流出返回电流源。

74.s1003:待第一时长,且所述温度传感器测得的温度稳定;

75.s1004:断开第一开关s1,闭合第二开关s2,导通电压源与光伏线盒的电连接;

76.s1005:待第二时长后,断开第二开关s2;

77.s1006:检测所述二极管是否被击穿。

78.值得注意的是,第一开关s1,第二开关s2可与控制芯片连接,并由控制芯片控制,芯片接收时钟设定值,于固定时间进行开关的状态切换。第一开关s1,第二开关s2可为mos(金属氧化物半导体)晶体管,igbt(绝缘栅双极型晶体管)等,此处仅为举例,并不限定开关的具体结构。

79.本发明的实施方式还提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试,可以解决户外发电实证组件与纯粹测试光伏接线盒可能存在偏差的问题。

80.如图11所示,正向输入电流采用电流直接从如下输出负极通向输入正极,但是部分存在功能芯片大的电路自身也有旁路设计,即电流相对于户外测试电流可能存在从输入pv+/pv-侧的芯片分流,即从输出侧直接通电流不符合实际情况,与实际运行情况存在偏差,线盒的测试参数与实际发电参数存在差异。接线盒测试方法中反向电压直接施加在旁路二极管两侧,但是部分具备ic芯片的电路会对该电压存在延迟、变换(幅值)问题,目前现有的线盒测试方法可能与户外发电情况不符,电压需从输入端施加。

81.在本实施方式中,可以受模拟光源照射的第一光伏组件作为第一电源设备,受模拟光源照射的第二光伏组件作为第二电源设备。在开始测试之前,可以将第一光伏组件和所述光伏线盒置于稳态光源室内,且第一光伏组件的正面朝向稳态光源室的光源方向;第二光伏组件和另一光伏线盒置于另一稳态光源室内,第二光伏组件的正面朝向另一稳态光源室的光源方向。第一光伏组件和第二光伏组件串联连接,得到串联组件,串联组件的输出端连接可控负载。

82.在一个例子中,如图12所示,测试设备包括:光伏组件a、光伏组件b、可控负载、稳态光源室1和稳态光源室2。其中,光伏组件包含有效发电电源,及如图13中虚线框1301所围的接线盒部分。接线盒包含终端正负极输出,其中a为被测组件,b为相同类型组件,也可为多个同类组件串联,组件可为光伏电池串并联连接的任意包含正负极输出的产品;接线盒可为通过硅胶或者粘结物粘结与组件背板、边框,也可为通过机械设备卡接或者螺丝安装于边框,或非金属部件部分脱离于组件。图13中,v为串并联结构的电池片总输出,s2为可选开关,虚线方框内为与电池片串并联总输出连接的光伏接线盒。

83.在进行测试之前,先准备样品,包括,但不限于:

84.1)对光伏组件未灌胶接线盒内部二极管表面或电极出固定热电偶,同时通过导电探测线接头分别焊接固定放置于二极管正负极处,并将引线导出线和外。

85.2)对接线盒进行封装,确保电子器件完全遮挡,该步骤主要为方便电子器件,如二极管进行有效散热,如果光伏组件设计不无该设计,封装可取消。

86.上述布有热电偶及电极漏电测试引线的光伏组件为被测组件。在一实施方式中,热电偶及二极管两侧漏电流测试线布线位置,如图14所示。

87.在一实施方式中,测试方法的流程如图15所示。在步骤s1501,将稳态光源室1和稳态光源室2的内部环境温度加热至预设温度。此时,稳态光源室1和稳态光源室2的光源保持关闭状态。在步骤s1502,打开稳态光源室2的光源。在步骤s1503,维持稳态光源室2的打开状态,等待第一时长,直到温度传感器测得的温度稳定。当温度传感器测得的温度稳定时,在步骤1504,关闭稳态光源室2的光源,并打开稳态光源室1的光源。在步骤s1505,维持步骤

s1504的状态,等待第二时长后,关闭稳态光源室1的光源。在步骤s1506,检测二极管是否被击穿。

88.在一个例子中,如图16所示,将光伏组件a和光伏组件b分别放置于两个邻近的稳态光源室,确保组件正面朝向光源方向。通过光源室侧面暗室,将两块组件串联,并将串联组件的输出端正负极连接于室外的可控负载。将被测组件热电偶和漏电流检测线引出室外。在关闭两个稳态光源室的光源的状态下,将两个稳态光源室的内部环境温度均加热至一定温度值,直至温度3分钟稳定浮动小于0.1℃。此时,打开稳态光源室2的光源,设置辐照强度为1250w/m2,稳态光源室1为密闭黑室。1小时后,观察光伏组件a的二极管的温度,待温度值浮动小于0.1℃,打开稳态光源室1的光源,设置辐照强度为1250w/m2,观察光伏组件a的二极管的表面温度及漏电流,并记录二极管是否被击穿。此示例中的具体数值仅为了方便描述技术方案而做的举例,并不用于限制本发明的保护范围。前述实施方式中涉及的时长,温度等均可用于本实施方式,本实施方式中涉及的具体数值也适用于前述实施方式,在此不再一一赘述。

89.在测试中,一般地,可控负载可以为可变电阻,其电阻值可设置为6ω,功率满足两个组件的输出最大功率。在一实施方式中,可控负载可为水泥电阻、电子负载仪器,功率大于两倍的光伏组件a和光伏组件b之和,电阻值为3*n,n为光伏组件串联数量。

90.在一实施方式中,可在稳态光源室1和稳态光源室2的内部设置加热源,将稳态光源室1和稳态光源室2的内部环境温度加热至预设温度。预设温度可根据组件应用环境确定,比如,屋顶环境温度设置为90℃,空旷非屋顶环境设置为75℃。

91.在实际测试中,光伏组件a可以为1个或多个串并联结构光伏组件串联而成,每个接线盒旁路二极管可直接反向并联旁路在1个或多个光伏串上。在一例子中,如图17a所示,旁路二极管可以旁路一个串联串。在另一例子中,如图17b所示,旁路二极管可以旁路两个串联串。但图17a和17b仅为了方便描述技术方案而做的举例,并不用于限制本发明的保护范围。

92.在一实施方式中,旁路二极管与光伏电池串之间可不直接并联旁路,中间通过可拓扑简化的电路连接,即该拓扑电路包含输入输出,输入端正负极分别于光伏电池串正负极连接;输出端与旁路二极管正负极连接,电路正极连接于二极管负极,电路负极与二极管正极连接。每个简化电路的输入可连接1个或多个光伏串,而光伏串可为1个或多个电池的串联或并联组成。

93.在一实施方式中,如图18所示,在光伏组件和旁路二极管之间存在过渡中间电路的情况,该过渡中间电路可为升压或降压电路或关断开关电路,通讯电路。

94.在本实施方式中,针对向旁路二极管施加电压过程中,电压并非直接施加在二极管上,而是直接采用受稳态光源照射的光伏组件作为电压、电流源,充分考虑实际情况进行复原测试。采用多组件串联模式,组件分两个,分别是实验组a,和电流源组b,输出为可控负载,同时调整辐照度修改组件输入电流,切换辐照施加组件电压,测试真实模拟组件户外环境。

95.根据本实施方式的测试方法,可以还原组件在户外发生遮挡后组件的可靠性性能测试;可以评估接线盒内短板器件,如旁路二极管,的测试,组件类型甚至可以包含普通组件(仅包含1个或多个二极管),智能组件(快速关断组件、优化器组件、监控组件、微型逆变

器组件);可以根据组件产品测试,避免仅评估线盒测试引起的线盒不匹配搭配,如,避免高功率组件使用低可靠性线盒的问题。

96.本发明的实施方式还提供了一种测试方法,用于对包含二极管的光伏线盒进行热逃逸测试。在本实施方式中,采用受模拟光源照射的光伏组件作为第一电源设备,稳态电流源作为第二电源设备。在开始测试之前,可以将光伏组件和光伏线盒置于稳态光源室内,且光伏组件的正面朝向稳态光源室的光源方向。光伏组件连接光伏线盒的输入端,稳态电流源连接光伏线盒的输出端。如图19所示。

97.在本实施例的测试方法中,如图20所示,在步骤s2001,将稳态光源室的内部环境温度加热至预设温度。此时,稳态光源室的光源保持关闭状态。在步骤s2002,导通稳态电流源与光伏线盒的电连接。在步骤s2003,维持稳态电流源与光伏线盒之间的导通状态,等待第一时长,直到温度传感器测得的温度稳定。当温度传感器测得的温度稳定时,在步骤2004,断开稳态电流源与光伏线盒的电连接,并打开稳态光源室的光源。在步骤s2005,维持步骤s2004的状态,等待第二时长后,关闭稳态光源室的光源。在步骤s2006,检测二极管是否被击穿。

98.在本实施方式中,稳态电流源的正极(+)和光伏线盒输出端的负极(-)连接,稳态电流源的负极(-)和光伏线盒输出端的正极(+)连接。在一个例子中,稳态电流源可以直接和光伏线盒相连,在测试过程中,通过打开或关闭稳态电流源的电源来控制稳态电流源与光伏线盒之间的导通或断开。在另一个例子中,稳态电流源可以通过一开关和光伏线盒相连,在测试过程中,保持稳态电流源的电源处于打开状态,通过控制开关的打开(turn-on)和关闭(turn-off)来控制稳态电流源与光伏线盒之间的导通或断开。

99.在本实施方式中,稳态电流源的电流可以依据光伏线盒的标称电流值设定。打开稳态光源室的光源时,光源的辐照强度可参照前述实施方式进行设置,前述实施方式中涉及的时长,温度等均可用于本实施方式,在此不再一一赘述。

100.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1