一种新型电机外壳周向冷却水路结构的制作方法

[0001]

本实用新型涉及一种电机外壳,具体涉及一种新型电机外壳周向冷却水路结构。

背景技术:

[0002]

目前,电机的水冷方式主要是在外壳中设计水路,利用水的流动性对电机进行散热,从而提高电机的工作效率;当前的水路主要有螺旋水路:如申请公布号为cn103973040a,名称为一种可用于外转子轮毂电机的定子冷却水路设计方法;申请公布号为cn108736653a,名称为一种电机周向双螺旋冷却水路结构;螺旋水路把水路设计成为螺旋状,如图1所示,让水在水路中自然的流动,不产生水流的冲击,水阻较小,散热效果好,可以提升更大的电机性能;但是螺旋水路不容易加工,加工成本高;因此螺旋水路的散热性价比不高。

[0003]

而传统直水路:如专利号为us20190140519a1,名称为cooledhousingforthestatorofadirectdrive;申请公布号为cn206432821u,名称为电机壳体和具有其的电机;传统直水路容易加工,加工成本低,但是传统直水路存在一个很明显的问题,水流在水路中流动时会在交汇处产冲击,从而影响水流的流动性,增加水路水阻,降低散热效果,如图2所示。

[0004]

这两种散热水路的设计都具有明显的缺点,螺旋水路的加工成本高,不适合大批量使用。传统直水路加工成本相对来说低,但是散热效果不好,对电机的性能提升不高,因此急需出现一种介于螺旋水路和传统直水路之间的冷却水路结构,解决上述问题。

技术实现要素:

[0005]

实用新型目的:本实用新型的目的是为了解决现有技术中的不足,结合了螺旋水路与传统直水路两种水路的优点,提出了一种新型电机外壳周向冷却水路结构;解决了加工成本高的问题和水流在水路交汇时产生的冲击问题,新型电机外壳周向冷却水路结构的散热效果良好,介于螺旋水路和传统直水路之间,加工成本低;具有很高的性价比,便于推广应用。

[0006]

技术方案:本实用新型所述的一种新型电机外壳周向冷却水路结构,电机外壳是由内机壳以及套装在内机壳外部的外机壳组成;所述冷却水路包括:设置在电机外壳上的环形水路、进水水路、出水水路、分流水路以及设置在环形水路、进水水路、出水水路、分流水路中的封堵块;所述环形水路是由设置在内机壳上的环形凹槽与外机壳的内壁组成的封闭水路;进水水路是由设置在内机壳外壁上的进水凹槽与外机壳的内壁组成的封闭水路;出水水路是由设置在内机壳外壁上的出水凹槽与外机壳的内壁组成的封闭水路;分流水路是由设置在内机壳外壁上的分流凹槽与外机壳的内壁组成的封闭水路;所述内机壳外壁上设有至少三个相互平行的环形凹槽,所述进水凹槽、出水凹槽、分流凹槽分别与环形凹槽垂直设置,其中,进水凹槽和出水凹槽从壳体的一端延伸至距离最远环形凹槽中,使进水凹槽、出水凹槽分别与全部的环形凹槽相互连通,分流凹槽从内机壳的一端延伸倒数第二远环形凹槽中,使分流凹槽不与最远环形凹槽连通,但与其他的环形凹槽连通;所述进水凹槽

和分流凹槽分别设置在进水凹槽两侧,所述进水凹槽分别与出水凹槽和分流凹槽之间连通的环形凹槽中设有封堵块;所述相邻的环形凹槽之间的内机壳上的进水凹槽两侧的出水凹槽和分流凹槽有且只有一个凹槽中设有封堵块,其中,分流凹槽靠近内机壳端部的位置必须设有封堵块。

[0007]

进一步的,所述进水水路靠近壳体端部位置为进水口,出水水路靠近壳体端部位置为出水口。

[0008]

有益效果:本实用新型一种新型电机外壳周向冷却水路结构,结合了螺旋水路与传统直水路两种水路的优点,使其具有散热效果好,加工成本介于螺旋水路加工成本与传统直水路加工成本之间,很好的在加工成本和散热效果之间取得平衡,使其性价比更高,可以很好的提升电机的性能,便于推广应用。

附图说明

[0009]

图1为背景技术中螺旋水路水流示意图;

[0010]

图2为背景技术中传统直水路展开水流示意图;

[0011]

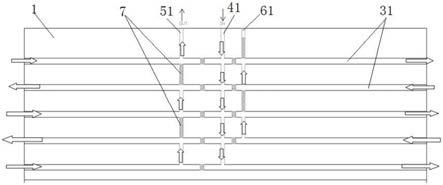

图3为本实用新型内机壳冷却水路结构展开水流示意图;

[0012]

图4为本实用新型图端部结构示意图;

[0013]

1、内机壳;2、外机壳;3、环形水路;31、环形凹槽;4、进水水路;41、进水凹槽;5、出水水路;51、出水凹槽;6、分流水路;61、分流凹槽;7、封堵块。

具体实施方式

[0014]

如图3-4所示的技术方案:一种新型电机外壳周向冷却水路结构,电机外壳是由内机壳1以及套装在内机壳1外部的外机壳2组成;所述冷却水路包括:设置在电机外壳上的环形水路3、进水水路4、出水水路5、分流水路6以及设置在环形水路3、进水水路4、出水水路5、分流水路6中的封堵块7;所述环形水路3是由设置在内机壳1上的环形凹槽31与外机壳2的内壁组成的封闭水路;进水水路4是由设置在内机壳1外壁上的进水凹槽41与外机壳2的内壁组成的封闭水路;出水水路5是由设置在内机壳1外壁上的出水凹槽51与外机壳2的内壁组成的封闭水路;分流水路6是由设置在内机壳1外壁上的分流凹槽61与外机壳2的内壁组成的封闭水路;所述内机壳1外壁上设有至少三个相互平行的环形凹槽31,所述进水凹槽41、出水凹槽51、分流凹槽61分别与环形凹槽31垂直设置,其中,进水凹槽41和出水凹槽51从壳体的一端延伸至距离最远环形凹槽31中,使进水凹槽41、出水凹槽51分别与全部的环形凹槽31相互连通,分流凹槽61从内机壳1的一端延伸倒数第二远环形凹槽31中,使分流凹槽61不与最远环形凹槽31连通,但与其他的环形凹槽31连通;所述进水凹槽41和分流凹槽61分别设置在进水凹槽41两侧,所述进水凹槽41分别与出水凹槽51和分流凹槽61之间连通的环形凹槽31中设有封堵块7;所述相邻的环形凹槽31之间的内机壳1上的进水凹槽41两侧的出水凹槽51和分流凹槽61有且只有一个凹槽中设有封堵块7,其中,分流凹槽61靠近内机壳1端部的位置必须设有封堵块7。

[0015]

进一步的,所述进水水路4靠近壳体端部位置为进水口,出水水路5靠近壳体端部位置为出水口。

[0016]

本实例进一步的,所述进水水路4、出水水路5、分流水路6之间的距离越近冷却效

果越好。

[0017]

上述冷却水路在加工的时候可以直接在普通机床通过车的加工方式加工出来,直接在内机壳1外壁加工环形凹槽31、进水凹槽41、出水凹槽51和分流凹槽61;不需要额外的工装夹具,可以直接用三爪卡盘固定;而螺旋水路的加工需要数控机床和额外的夹紧固定装置,因此螺旋水路的加工成本高;本申请水路可以和内机壳11的外形加工做到一次装夹,减小了内机壳11的变形,保证外壳的圆度和同轴度;同时为了消除水流冲击带来的影响。

[0018]

在电机的外壳的一端进水水路4、出水水路5、分流水路6,用于连接上下的水路;同时用树脂材料制成的封堵块7封住水路中部分位置,用于改变水流的方向;这种水路的设计水流在流动的时候只有一股水流,因此不会产生水流的冲击,如图3所示。而结合了螺旋水路与传统直水路两种水路的优点,制备出了新型的冷却水路结构。

[0019]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1