一种轮毂电机的分段偏心集成式磁极结构的制作方法

1.本发明涉及一种轮毂电机的分段偏心集成式磁极结构,属于轮毂电机技术领域。

背景技术:

2.电动汽车凭借其零排放,无污染的优点受到了越来越多的科研机构和汽车厂商的广泛青睐。随着各国政府在技术研发领域和产品消费环节的大力扶持,电动汽车已进入批量产业化阶段。而驱动电机作为电动汽车的心脏,直接决定了电动汽车的性能和车主的驾驶体验。在众多的电动汽车驱动电机中,减速驱动式轮毂电机具有占用空间小,系统效率高的优点,同时可以直接继承车辆制动装置和驱动装置。因此,研究减速驱动式轮毂电机对推动电动汽车的进一步发展具有重要意义。轮毂电机作为电动汽车的核心部件,其成本直接决定了电动汽车的整车价钱。同时,由于电动汽车的行驶直接受轮毂电机驱动,因此电机输出转矩脉动的大小直接决定了电动汽车行驶的稳定性。传统轮毂电机中,由于气隙磁场呈梯形分布,电机的转矩脉动较大,这直接影响了车辆的驾驶体验。综上所述,成本和转矩脉动是限制轮毂电机进一步在电动汽车领域推广的重要瓶颈。

3.为了解决减速驱动式轮毂电机中存在的成本过高和转矩脉动较大的问题,国内外各研究机构针对上述方法进行了大量研究。专利[申请号:cn105449968a]提出了一种集成式磁极结构(如图5所示),通过集成铁氧体磁芯和永磁体来减少了永磁体用量,实现降低成本的目的。但是该集成式磁极结构降低了气隙基波磁密的幅值,使得电机的输出转矩有所下降,同时也无法抑制电机的转矩脉动。专利[申请号:cn108347113a]提出了一种用于双层集成式的磁极结构,通过使用充磁方向不同的halbach永磁体阵列,降低了电机的转矩脉动。但该结构由于使用了双层永磁体,进一步地增加了电机的成本。文献[meessen.k.j.et al.halbach permanent magnet shape selection for slotless tubular actuators[j].ieee transactions on magnetics,2008]提出了一种采用分段halbach阵列永磁体的磁极结构,该结构可以有效地减小气隙磁密中的谐波,从而抑制转矩脉动。此外还能提高电机的输出转矩。但是,该结构同样使用了大量的永磁体,使得电机的成本过高。文献[胡鹏飞,王东,靳栓宝,等.偏心磁极永磁电机气隙磁场正弦优化模型[j].电工技术学报,2019,v.34(18):41

‑

50.]提出了一种偏心削极式磁极结构(如图4所示),通过改变永磁体上表面圆弧偏心距和永磁体极弧系数来降低气隙磁密中的谐波含量,从而有效地降低转矩脉动。然而,永磁体磁极进行偏心削极后,电机的漏磁场增加,使得电机中铜损增加,进而使电机的输出转矩和传输效率降低。综上所述,现有研究无法同时解决减速驱动式轮毂电机中存在的成本较高和转矩脉动较大的缺点。

技术实现要素:

[0004]

本发明是为了解决现有技术无法同时解决轮毂电机中因永磁体用量过多和气隙磁密谐波含量较大而导致的成本过高和转矩脉动过大的问题,进而提供了一种轮毂电机的分段偏心集成式磁极结构。

[0005]

本发明为解决上述技术问题所采用的技术方案是:

[0006]

一种轮毂电机的分段偏心集成式磁极结构,它包括永磁体主磁极、永磁体副磁极和铁氧体辅助磁极,其中永磁体副磁极与铁氧体辅助磁极的数量均为两个,且两个永磁体副磁极对称布置在永磁体主磁极的两端,两个铁氧体辅助磁极对称布置且分别位于两个永磁体副磁极上远离永磁体主磁极的一端;

[0007]

永磁体主磁极与永磁体副磁极均进行偏心削极,其中永磁体主磁极的内圆弧与外圆弧以及永磁体副磁极的内圆弧与外圆弧均偏心设置,铁氧体辅助磁极的内圆弧与外圆弧同心设置,且永磁体主磁极的内圆圆心、永磁体副磁极的内圆圆心及铁氧体辅助磁极的内圆圆心重合,

[0008]

永磁体主磁极的充磁方向为径向充磁,永磁体副磁极的充磁角为θ。

[0009]

进一步地,永磁体副磁极的充磁角度θ由永磁体主磁极所对应的圆心角度α3、外圆半径r1和永磁体副磁极所对应的圆心角度(α2‑

α1)、外圆半径r2综合决定,在确定分段偏心集成式磁极的结构尺寸后,基于轮毂电机负载条件下气隙径向磁密的解析模型,计算得到不同充磁角度θ下的电机径向气隙磁通密度波形,并通过matlab软件进行参数化扫描,得到气隙磁密谐波含量最小且基波幅值较优时对应的充磁角度,然后基于maxwell有限元仿真软件校核后确定。

[0010]

进一步地,增大永磁体主磁极所对应的圆心角度α3,能够降低永磁体主磁极产生的气隙磁场中的5次及5次以上谐波的幅值。

[0011]

进一步地,当永磁体主磁极所对应的的圆心角度α3和副磁极的充磁角度θ固定时,增加永磁体副磁极所对应的圆心角度(α2‑

α1)能够提升气隙磁密中的基波分量,同时抑制气隙磁密中高次谐波的含量。

[0012]

进一步地,当且永磁体副磁极的充磁角度为45

°

时,集成式偏心磁极结构能够最大程度削减3次、5次谐波。

[0013]

进一步地,当且永磁体副磁极的充磁角度为45

°

时,集成式偏心磁极结构能够最大程度削减7次、11次、13次谐波。

[0014]

进一步地,当永磁体主磁极、永磁体副磁极和铁氧体辅助磁极所对应的圆心角度固定时,增加永磁体主磁极的偏心距(b1+b2)能够在不影响气隙磁场中谐波分量幅值的前提下增大气隙磁场中的基波分量的幅值。

[0015]

进一步地,所述永磁体主磁极采用钕铁硼材料,永磁体副磁极为halbach阵列永磁体,所述铁氧体辅助磁极采用软磁铁氧体材料。

[0016]

本发明与现有技术相比具有以下效果:

[0017]

本申请通过集成铁氧体辅助磁极,永磁体副磁极和永磁体主磁极,能有有效地提升气隙磁密的幅值,并改善气隙磁密的正弦度,降低谐波含量。在提升输出转矩的同时有效地实现降低转矩脉动的优点。同时,利用铁氧体磁极替代部分永磁体材料,能够有效地降低电机的成本。相比于现有减速驱动式轮毂电机中的磁极结构,本申请的分段偏心集成式磁极结构能够同时解决电机中成本较高和转矩脉动较大的问题,对轮毂电机在电动汽车领域的推广具有重要意义。

附图说明

[0018]

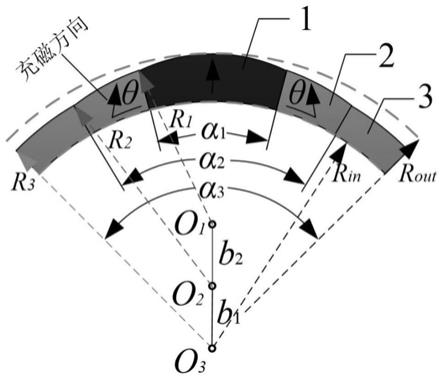

图1为本申请的结构示意图(r

out

指代转子外径);

[0019]

图2为采用本申请磁极结构的轮毂电机的结构示意图;

[0020]

图3为一种传统的减速驱动型轮毂电机结构示意图;

[0021]

图4为传统的偏心削极式磁极的结构示意图;

[0022]

图5为传统的集成式磁极的结构示意图;

[0023]

图6为采用本申请磁极结构的轮毂电机与传统的表贴式轮毂电机的气隙磁密波形对比图;

[0024]

图7为采用本申请磁极结构的轮毂电机的反电势波形。

具体实施方式

[0025]

具体实施方式:结合图1~7说明本实施方式,一种轮毂电机的分段偏心集成式磁极结构,它包括永磁体主磁极1、永磁体副磁极2和铁氧体辅助磁极3,其中永磁体副磁极2与铁氧体辅助磁极3的数量均为两个,且两个永磁体副磁极2对称布置在永磁体主磁极1的两端,两个铁氧体辅助磁极3对称布置且分别位于两个永磁体副磁极2上远离永磁体主磁极1的一端;

[0026]

永磁体主磁极1与永磁体副磁极2均进行偏心削极,其中永磁体主磁极1的内圆弧与外圆弧以及永磁体副磁极2的内圆弧与外圆弧均偏心设置,铁氧体辅助磁极3的内圆弧与外圆弧同心设置,且永磁体主磁极1的内圆圆心、永磁体副磁极2的内圆圆心及铁氧体辅助磁极3的内圆圆心重合,

[0027]

永磁体主磁极1的充磁方向为径向充磁,永磁体副磁极2的充磁角为θ。

[0028]

永磁体主磁极1用于产生电机气隙中的主磁场,与三相定子绕组6产生行波磁场交互后产生电磁转矩,驱动电机内转子旋转;永磁体副磁极2的作用为产生辅助磁场,增加气隙磁密中的基波分量,同时改善气隙磁密的波形,使气隙磁场沿电机周向的分布于更为接近正弦曲线,从而降低转矩脉动;铁氧体辅助磁极3结构的作用为替代部分永磁体材料,以实现降低永磁体用量,降低电机成本的目的,同时可以降低气隙磁场中高次谐波含量。

[0029]

永磁体主磁极1的内圆圆心与外圆圆心不重合,永磁体副磁极2的内圆圆心与外圆圆心不重合,各自拥有各自的圆心。为了减少制造难度,铁氧体辅助磁极3并未进行偏心加工,即铁氧体辅助磁极3的内圆圆心与外圆圆心重合。永磁体主磁极1、永磁体副磁极2及铁氧体辅助磁极3沿圆周方向紧密啮合在一起。

[0030]

对称布置的两个永磁体副磁极2的结构尺寸完全相同,且永磁体副磁极2沿永磁体主磁极1的中心线对称分布,其充磁角为θ,即其充磁方向与径向的夹角满足(90

°‑

θ);

[0031]

永磁体主磁极1的内圆圆心为o3、内圆半径为r

in

、外圆圆心为o1、外圆半径为r1,其中,外圆圆心与内圆圆心不重合,外圆圆心o1与内圆圆心o3之间的距离为永磁体主磁极1的偏心距,其长度等于(b1+b2),永磁体主磁极1所对应的圆心角度为α3;

[0032]

永磁体副磁极2的内圆圆心为o3,与永磁体主磁极1的内圆圆心重合,外圆圆心为o2,与内圆圆心并不重合,外圆半径为r2;其中,外圆圆心o2与内圆圆心o3之间的距离为永磁体副磁极2的偏心距,其长度等于b1;永磁体副磁极2所对应的圆心角度为(α2‑

α1);

[0033]

铁氧体辅助磁极3的内圆圆心为o3,内圆半径为r

in

,外圆半径为r3;铁氧体辅助磁

极3对应的圆心角度为(α3‑

α2‑

α1);

[0034]

在设计永磁体主磁极1、副磁极和铁氧体辅助磁极对应的角度时,应根据电机气隙磁场中主要谐波的次数来具体设计。

[0035]

偏心距(b1+b2)应根据电机转子半径,成本,电机散热条件和输出转矩波动率综合设计。

[0036]

图7给出了本申请的分段偏心集成式轮毂电机的反电势波形的仿真结果,从图中可以看出,反电势随转子电角度呈正弦分布,这表明本发明所述的分段偏心集成式磁极能有效地抑制电机的转矩脉动,提升电机的输出稳定性。

[0037]

采用本申请磁极结构的轮毂电机安装于电动汽车的轮毂中,除本申请所述磁极结构外,其还包括转子铁芯4、定子铁芯5、定子绕组6及机壳7,其采用内转子结构,通常运行在高转速工况下。

[0038]

电机内转子由转子磁极、转子铁芯4构成,通过转子转轴连接行星齿轮等减速机构来达到降低转速、增加输出转矩的目的;相比于传统永磁同步电机,减速驱动型轮毂电机具有结构占用空间小,运行效率较高的优点;转子磁极由永磁体主磁极1、永磁体副磁极2、铁氧体辅助磁极3组成,转子铁芯4采用硅钢片结构,不用经过正弦削极或偏心削极等特殊工艺;加工难度低;定子铁芯5也为硅钢片结构,沿定子轴向均匀开槽;定子绕组6嵌于定子铁芯5的槽中。

[0039]

针对传统的减速驱动式轮毂电机,本申请将传统永磁体磁极结构设计为集成式的分段偏心永磁体主磁极1、副磁极和铁氧体辅助磁极3;通过使用成本低廉的铁氧体材料作为辅助磁极,替代传统磁极中的永磁材料,进而降低稀土永磁体的用量,实现降低成本的目的;通过分段偏心设计的永磁体主磁极1,可以使气隙磁密的波形更加接近正弦波,降低气隙磁密中的谐波含量,进一步改善轮毂电机的输出稳定性;通过分段偏心设计的永磁副磁极,可以提升气隙磁密中基波的幅值,并弥补永磁体主磁极1因偏心削极导致气隙漏磁场增加和效率降低的不足,同时进一步改善气隙磁密的正弦度,降低输出转矩的脉动;此外,由于铁氧体材料的抗退磁能力强于稀土永磁材料,将铁氧体材料与稀土永磁体材料进行集成后,可以降低传统永磁材料中存在的局部退磁风险,提高电机运行可靠性。

[0040]

相比于现有减速驱动式轮毂电机中的磁极结构,本申请的分段偏心集成式磁极结构综合了传统的集成式磁极结构和偏心削极永磁体磁极结构的优点,可以同时降低电机中永磁体的用量和气隙磁场中谐波含量,兼具了低成本和低转矩脉动的优点,能够同时解决现有减速驱动式轮毂电机中成本较高和转矩脉动较大的问题,对轮毂电机在电动汽车领域的推广具有重要意义。

[0041]

永磁体副磁极2的充磁角度θ由永磁体主磁极1所对应的圆心角度α3、外圆半径r1和永磁体副磁极2所对应的圆心角度(α2‑

α1)、外圆半径r2综合决定,在确定分段偏心集成式磁极的结构尺寸后,基于轮毂电机负载条件下气隙径向磁密的解析模型,计算得到不同充磁角度θ下的电机径向气隙磁通密度波形,并通过matlab软件进行参数化扫描,得到气隙磁密谐波含量最小且基波幅值较优时对应的充磁角度,然后基于maxwell有限元仿真软件校核后确定。当本申请的分段偏心集成式磁极的结构尺寸确定时,最优充磁角度θ会同时影响气隙磁密中基波分量的幅值和谐波含有率的大小。

[0042]

增大永磁体主磁极1所对应的圆心角度α3,能够降低永磁体主磁极1产生的气隙磁

场中的5次及5次以上谐波的幅值。如此设计,可提升输出稳定性。

[0043]

当永磁体主磁极1所对应的的圆心角度α3和副磁极的充磁角度θ固定时,增加永磁体副磁极2所对应的圆心角度(α2‑

α1)能够提升气隙磁密中的基波分量,同时抑制气隙磁密中高次谐波的含量。

[0044]

增加铁氧体辅助磁极3对应的圆心角度(α3‑

α2‑

α1)能够有效地降低磁极中永磁体用量。从而降低成本。

[0045]

当且永磁体副磁极2的充磁角度为45

°

时,集成式偏心磁极结构能够最大程度削减3次、5次谐波。

[0046]

当且永磁体副磁极2的充磁角度为45

°

时,集成式偏心磁极结构能够最大程度削减7次、11次、13次谐波。

[0047]

当永磁体主磁极1、永磁体副磁极2和铁氧体辅助磁极3所对应的圆心角度固定时,增加永磁体主磁极1的偏心距(b1+b2)能够在不影响气隙磁场中谐波分量幅值的前提下增大气隙磁场中的基波分量的幅值。进而有效地降低气隙磁场中的谐波磁场含有率,抑制转矩脉动。

[0048]

所述永磁体主磁极1采用钕铁硼材料,永磁体副磁极2为halbach阵列永磁体,所述铁氧体辅助磁极3采用软磁铁氧体材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1