驱动马达的制作方法

1.本实用新型涉及马达领域,特别涉及一种驱动马达。

背景技术:

2.随着国内外掀起的口腔保健领域革命中,电动牙刷成为了许多家庭必需的日用品。电动牙刷与普通牙刷相比,更为科学有效,可以更彻底清除牙菌斑、减少牙龈炎和牙龈出血。美国牙科协会推荐的一种更有效去除龈缘附近及龈沟内菌斑的方法:巴氏刷牙法,又称龈沟清扫法或水平颤动法。具体刷牙方法是:按牙龈交界区,使刷毛一部分进入龈沟,一部分铺于龈缘上,并尽可能伸入邻间隙内,用轻柔的压力,使刷毛在原位作前后方向短距离的水平颤动10次,颤动时牙刷移动仅约1mm,每次刷2~3个牙。

3.电动牙刷通过快速旋转或高速直线往返运动,使刷头产生高频振动和往返运动,瞬间将牙膏分解成细微泡沫。但是现有的电动牙刷所用马达有旋转马达、摆动马达和纯振动马达,不能满足既能产生振动又能往返直线运动的需求,很难完全实现巴氏刷牙法的智能化。

4.故需要提供一种驱动马达来解决上述技术问题。

技术实现要素:

5.本实用新型提供一种驱动马达,其通过设置弹性支架将线性驱动组件以及振子组件集成组装,以解决现有技术中的马达结构单一、不够智能化的问题。

6.为解决上述技术问题,本实用新型的技术方案为:一种驱动马达;其包括:

7.弹性支架,其包括固定板、第一腔体、第二腔体、第一形变部以及第二形变部,其中所述第一腔体以及所述第二腔体相对设置在所述固定板两端,所述固定板两侧相对设置有第一形变部以及所述第二形变部,所述第一形变部与所述第一腔体一端以及所述第二腔体一端连接,所述第二形变部将所述第一腔体另一端以及所述第二腔体另一端连接;

8.线性驱动组件,设置在所述第一腔体以及第二腔体之间,用于驱动所述第一腔体以及第二腔体相向运动;

9.轴组件,设置在所述弹性支架一端,且与所述第一腔体连接;以及

10.振子组件,设置在所述弹性支架另一端,且与所述第二腔体连接,所述振子组件与所述轴组件相向运动,用于保持驱动马达整体平衡;

11.其中,所述弹性支架为一体成型的长条形框架结构。

12.本实用新型中,所述固定板中心处设置有线圈装配腔,所述线圈装配腔设置在所述第一腔体以及第二腔体之间;所述线性驱动组件包括:

13.线圈组件,设置在所述线圈装配腔内,所述线圈组件沿弹性支架的轴向设置有n个,n为正整数;

14.第一永久磁铁,设置在所述第一腔体内,所述第一永久磁铁为极性交替相异的多极磁铁;以及

15.第二永久磁铁,设置在所述第二腔体内,所述第二永久磁铁为极性交替相异的多极磁铁,且所述第二永久磁铁与所述第一永久磁铁之间相对应侧面的磁极是同性磁极;

16.其中,所述第一永久磁铁与所述第二永久磁铁分别相对设置在所述线圈组件两端,所述线圈组件与两组所述永久磁铁之间均有间隙,且所述第一永久磁铁与所述第二永久磁铁中的永久磁铁极数均为n+1个;

17.单个所述线圈组件在所述第一腔体上的投影,位于第一永久磁铁中相邻两个极数之间;

18.单个所述线圈组件在所述第二腔体上的投影,位于第二永久磁铁中相邻两个极数之间。

19.本实用新型还包括弹簧片,所述弹簧片设置在所述弹性支架内,所述弹簧片将所述第一腔体以及所述第二腔体连接,所述弹簧片用于将所述振子组件产生的振动传递给所述轴组件。

20.本实用新型中,所述弹簧片包括:

21.第一固定部位,设置在所述弹簧片一端,且与所述第一腔体固定连接;

22.第二固定部位,相对所述第一固定部位设置在所述弹簧片另一端,且与所述第二腔体固定连接;以及

23.弹性部位,设置在所述弹簧片中部,将所述第一固定部位以及第二固定部位连接,所述弹性部位设置在所述线性驱动组件沿轴向排列的一端。

24.本实用新型中,所述弹性部位包括至少一个弹性连接段,所述弹性连接段呈“u”字型结构。

25.本实用新型中,所述第一永久磁铁中包括相邻且异性的第一磁极以及第二磁极,所述第一腔体沿所述弹性支架长边运动轨迹上包括第一驱动位置以及第二驱动位置,

26.所述第一腔体位于第一驱动位置时,单个所述线圈组件与所述第一磁极之间的距离,小于单个所述线圈组件与所述第二磁极之间的距离,

27.所述第一腔体位于第二驱动位置时,单个所述线圈组件与所述第二磁极之间的距离,小于单个所述线圈组件与所述第一磁极之间的距离;

28.所述第二永久磁铁中包括相邻且异性的第三磁极以及第四磁极,所述第三磁极与所述第一磁极位置相对、磁极相同,所述第四磁极与所述第二磁极位置相对、磁极相同,所述第二腔体沿所述弹性支架长边运动轨迹上包括第三驱动位置以及第四驱动位置,

29.所述第二腔体位于第三驱动位置时,单个所述线圈组件与所述第四磁极之间的距离,小于单个所述线圈组件与所述第三磁极之间的距离,

30.所述第二腔体位于第四驱动位置时,单个所述线圈组件与所述第三磁极之间的距离,小于单个所述线圈组件与所述第四磁极之间的距离;

31.其中,当所述第一腔体位于第一驱动位置时,所述第二腔体位于第三驱动位置;当所述第一腔体处于第二驱动位置时,所述第二腔体处于第四驱动位置。

32.本实用新型中,当n大于1时,相邻所述线圈组件的绕制方向相反。

33.本实用新型中,当所述n大于1时,相邻所述线圈组件的绕制方向相同;

34.第一永久磁铁以及所述第二永久磁铁均设置有n个,n个所述第一永久磁铁的排列方向、以及n个所述第二永久磁铁的排列方向,均与所述n个相邻线圈组件的排列方向平行;

其中,单个所述线圈组件与单个所述第一永久磁铁、以及单个所述第二永久磁铁一一对应;

35.所述第一永久磁铁包括极性交替相异的两个永磁铁极数,相邻所述第一永久磁铁中相邻两端的磁极相异;

36.所述第二永久磁铁也包括极性交替相异的两个永磁铁极数,相邻所述第二永久磁铁中相邻两端的磁极相异,且所述第二永久磁铁与所述第一永久磁铁之间相对应侧面的永磁铁磁极是同性磁极;

37.单个线圈组件在所述第一腔体上的投影,位于第一永久磁铁中相邻两个永磁铁极数之间;

38.单个线圈组件在所述第一腔体上的投影,位于第二永久磁铁中相邻两个永磁铁极数之间。

39.本实用新型中,所述第一形变部包括:

40.第一连接块,设置在所述第一腔体一端,所述固定板一端通过第一连接块与所述第一腔体连接;

41.第二连接块,设置在所述第二腔体一端,所述固定板通过第二连接块与所述第二腔体连接;其中,所述第一连接块与所述第二连接块之间有间隙。

42.本实用新型中,所述振子组件包括:

43.振子,设置在所述弹性支架一端,用于产生振动;

44.振子支架,与所述第二腔体连接,所述振子通过振子支架与所述第二腔体连接;

45.所述振子支架包括:

46.第一连接部,与所述第二腔体固定连接,且所述第一连接部且沿所述弹性支架轴线一端延伸,所述第一连接部与所述第二腔体连接;以及

47.第一弯折部,设置在所述弹性支架一端,由所述第一连接部弯折形成,所述振子与所述第一弯折部固定连接。

48.本实用新型相较于现有技术,其有益效果为:本实用新型的驱动马达通过设置弹性支架将线性驱动组件以及振子组件集成组装,实现了振动和驱动二种功能,提升了驱动马达的功能性以及实用性。

49.本实用新型中的弹性支架既起弹簧传动的作用又起支撑作用,驱动马达是通过弹性支架的固定板安装在电器产品上,轴组件和振子组件与电器外壳是通过弹性支架的两个腔体连接的,轴组件和振子组件分开布置,且轴组件和振子组件作相向往返运动,进一步优化了驱动马达的性能,减小了电器外壳的振动感,提升了使用本实用新型驱动马达产品的舒适度。

附图说明

50.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单的介绍,下面描述中的附图仅为本实用新型的部分实施例相应的附图。

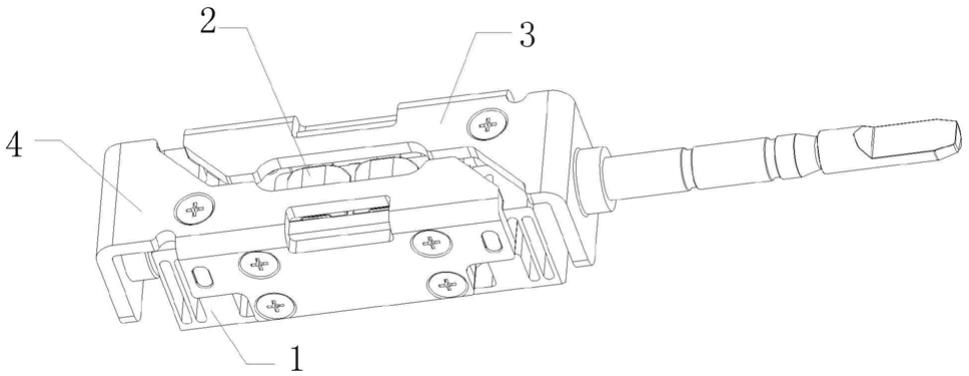

51.图1为本实用新型的驱动马达的优选实施例的立体图。

52.图2为本实用新型的驱动马达的优选实施例的侧截面示意图。

53.图3为本实用新型的驱动马达的优选实施例的内部结构俯视图。

54.图4为本实用新型的驱动马达的优选实施例的弹性支架内部结构示意图。

55.图5为本实用新型的驱动马达的优选实施例的线圈组件立体图。

56.图6为本实用新型的驱动马达的优选实施例的弹性支架立体图。

57.图7为本实用新型的驱动马达的优选实施例的弹性支架侧视图。

58.图8为本实用新型的驱动马达的优选实施例的弹性支架俯视图。

59.图9为本实用新型的驱动马达的优选实施例的弹簧片立体图。

60.图10为本实用新型的驱动马达的优选实施例的轴组件结构示意图。

61.图11为本实用新型的驱动马达的优选实施例的振子组件结构示意图。

62.图12为本实用新型的驱动马达的优选实施例的线性驱动组件俯视图。

63.图13为本实用新型的驱动马达的优选实施例的线圈组件输入正脉冲电压时弹性支架局部结构示意图。

64.图14为本实用新型的驱动马达的优选实施例的线圈组件输入负脉冲电压时弹性支架局部结构示意图。

65.图15为本实用新型的驱动马达的第二实施例的线性驱动组件结构示意图。

66.图16为本实用新型的驱动马达的第二实施例的线性驱动组件工作原理结构示意图。

67.图17为本实用新型的驱动马达的第二实施例的线圈组件输入正脉冲电压时弹性支架局部结构示意图。

68.图18为本实用新型的驱动马达的第二实施例的线圈组件输入负脉冲电压时弹性支架局部结构示意图。

69.第一实施例附图标记:弹性支架1、固定板11、第一限位凸起111、第二限位凸起112、第一腔体12、第二腔体13、第一形变部14、第一连接块141、第二连接块142、第一限位槽143、第二形变部15、第三连接块151、第四连接块152、第二限位槽153、线圈装配腔16、线性驱动组件2、线圈组件21、线圈211、铁芯212、骨架213、第一线圈组件21a、第一线圈211a、第一铁芯212a、第一骨架213a、第二线圈组件21b、第二线圈211b、第二铁芯212b、第二骨架 213b、第一永久磁铁22、第二永久磁铁23、轴组件3、轴本体31、轴支架32、第二连接部321、第三安装板3211、第四安装板3212、第二弯折部322、振子组件4、振子41、振子支架42、第一连接部421、第一安装板4211、第二安装板4212、第一弯折部422、弹簧片5、第一固定部位51、第二固定部位52、弹性部位53。

70.第二实施例附图标记:弹性支架6、第一腔体62、第二腔体63、线圈装配腔66、线性驱动组件7、线圈组件71、线圈711、铁芯712、第一线圈组件71a、第一铁芯712a、第二线圈组件71b、第二铁芯712b、第一永久磁铁72、第二永久磁铁73。

具体实施方式

71.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

72.在图中,结构相似的单元是以相同标号表示。

73.本实用新型术语中的“第一”“第二”等词仅作为描述目的,而不能理解为指示或暗示相对的重要性,以及不作为对先后顺序的限制。

74.请参照图1、图2和图3,其中图1为本实用新型的驱动马达的优选实施例的立体图,图2为本实用新型的驱动马达的优选实施例的侧截面示意图,图3 为本实用新型的驱动马达的优选实施例的内部结构俯视图。

75.如下为本实用新型提供的一种能解决以上技术问题的驱动马达的优选实施例。

76.本实用新型提供的驱动马达的优选实施例为:一种驱动马达;其包括弹性支架1、线性驱动组件2、轴组件3、振子组件4以及弹簧片5。其中弹性支架 1为一体成型的长条形框架结构,其包括固定板11、第一腔体12、第二腔体13、第一形变部14以及第二形变部15。固定板11用于与产品外壳连接固定;第一腔体12以及第二腔体13相对设置在固定板11两端,固定板11两侧相对设置有第一形变部14以及第二形变部15,第一形变部14与第一腔体12一端以及第二腔体13一端连接,第二形变部15将第一腔体12另一端以及第二腔体13 另一端连接。

77.线性驱动组件2设置在第一腔体12以及第二腔体13之间,线性驱动组件 2用于驱动第一腔体12以及第二腔体13相向运动;轴组件3设置在弹性支架1 一端,且与第一腔体12连接;振子组件4设置在弹性支架1另一端,且振子组件4与第二腔体13连接,振子组件4与轴组件3相向运动,振子组件4用于保持驱动马达整体平衡。

78.本实施例中的弹性支架1内还设置有弹簧片5,弹簧片5将第一腔体12以及第二腔体13连接,弹簧片5用于将振子组件4产生的振动传递给轴组件3。优选的本实施例中的弹簧片5设置有两组,两组弹簧片5相对设置在线圈组件 2排列方向两端。

79.本实用新型中的驱动马达通过设置线性驱动组件2以及振子组件4,实现振动和驱动二种功能,且通过弹性支架1进行传动,提升了驱动马达的功能性以及实用性。弹性支架1既起弹簧传动的作用又起支撑作用。驱动马达是通过弹性支架1的固定板11安装在电器产品上,轴组件3和振子组件4与电器外壳是通过弹性支架1的两个腔体连接的,轴组件3和振子组件4分开布置,且轴组件3和振子组件4作相向往返运动,进一步优化了驱动马达的性能,减小了电器外壳的振动感,提升了使用本实用新型驱动马达产品的舒适度。

80.结合图4,图4为本实用新型的驱动马达的优选实施例的弹性支架内部结构示意图。对本实施例中的线性驱动组件2结构进行详细阐述:

81.本实施例中的固定板11中心处设置有线圈装配腔16,线圈装配腔16位于第一腔体12以及第二腔体13之间。本实施例中的线性驱动组件2包括线圈组件21、第一永久磁铁22、第二永久磁铁23;线圈组件21设置在线圈装配腔16 内,线圈组件21沿弹性支架1的轴向设置有n个,n为正整数;第一永久磁铁22设置在第一腔体12内,第一永久磁铁22为极性交替相异的多极磁铁;第二永久磁铁23设置在第二腔体13内,第二永久磁铁23为极性交替相异的多极磁铁,且第二永久磁铁23与第一永久磁铁22之间相对应侧面的永磁铁磁极是同性磁极。

82.本实施例中,第一永久磁铁22与第二永久磁铁23分别相对设置在线圈组件21两端,线圈组件21与第一永久磁铁22与第二永久磁铁23之间均有间隙,且第一永久磁铁22与第二永久磁铁23中的永久磁铁极数均为n+1个;单个线圈组件21在第一腔体12上的投影,位于第一永久磁铁22中相邻两个极数之间;单个线圈组件21在第二腔体13上的投影,位于第

二永久磁铁23中相邻两个异性永久磁铁之间。

83.当n大于1时,相邻线圈组件21的绕制方向相反。优选的,本实施例中相邻线圈组件21中心处的距离与第一永久磁铁22中相邻磁极中心处的距离,以及第二永久磁铁23中相邻磁极中心处的距离相等。此线性驱动组件2中的部件结构设计排列有序,提升了线性驱动组件2驱动第一腔体12以及第二腔体13 运行过程中的稳定性。

84.结合图5,图5为本实用新型的驱动马达的优选实施例的线圈组件立体图。本实施例中的线圈组件21包括线圈211、铁芯212以及骨架213。其中线圈211 缠绕在骨架213上;铁芯212设置在骨架213内部,铁芯212用于增加磁场强度。

85.结合图6、图7和图8,图6为本实用新型的驱动马达的优选实施例的弹性支架立体图。图7为本实用新型的驱动马达的优选实施例的弹性支架侧视图。图8为本实用新型的驱动马达的优选实施例的弹性支架俯视图。对本实施例中的弹性支架1结构进行阐述:

86.本实用新型中的弹性支架1是用高弹性、高韧性的工程塑料注塑成型的一体化零件,避免了多零件组合带来的组装误差,从而提升了驱动马达传动过程中的精准度,使驱动马达性能具有一致性。

87.本实用新型中的第一永久磁铁22中包括相邻且异性的第一磁极以及第二磁极,第一腔体12沿弹性支架1长边运动轨迹上包括第一驱动位置以及第二驱动位置。第一腔体12位于第一驱动位置时,单个线圈组件21与第一磁极之间的距离,小于单个线圈组件21与第二磁极之间的距离;第一腔体12位于第二驱动位置时,单个线圈组件2与第二磁极之间的距离,小于单个线圈组件2与第一磁极之间的距离。

88.第二永久磁铁23中包括相邻且异性的第三磁极以及第四磁极,第三磁极与第一磁极位置相对、磁极相同,第四磁极与第二磁极位置相对、磁极相同,第二腔体13沿弹性支架1长边运动轨迹上包括第三驱动位置以及第四驱动位置。

89.第二腔体13位于第三驱动位置时,单个线圈组件21与第四磁极之间的距离,小于单个线圈组件21与第三磁极之间的距离。第二腔体13位于第四驱动位置时,单个线圈组件21与第三磁极之间的距离,小于单个线圈组件21与第四磁极之间的距离。

90.其中,当第一腔体12位于第一驱动位置时,第二腔体13位于第三驱动位置;当第一腔体12处于第二驱动位置时,第二腔体13处于第四驱动位置。本实施例中的弹性支架1通过第一腔体12以及第二腔体13在线性驱动组件2的作用下相向运动,从而提升了线性驱动组件整体结构的平稳性。

91.优选的,本实施例中的弹性支架1处于初始状态时,单个线圈组件21在第一腔体12上的投影,位于第一永久磁铁22中相邻两个极数的中心处;单个线圈组件21在第二腔体13上的投影,位于第二永久磁铁23中相邻两个极数的中心处。

92.结合图7,本实施例中的第二形变部15靠近固定板11一侧设置有第二限位槽153,固定板11一侧对应第二限位槽153的位置设置有第二限位凸起112,第二限位凸起112设置在第二限位槽153内,第二限位凸起112用于限定第二形变部15的位置。提升了弹性支架1在使用过程中结构的稳定性。

93.结合图8,对本实施例中的第一形变部14的结构进行阐述:本实施例中的第一形变部14包括第一连接块141以及第二连接块142;其中第一连接块141 设置在第一腔体12一端,固定板11一端通过第一连接块141与第一腔体12 连接;第二连接块142设置在第二腔体

13一端,固定板11通过第二连接块142 与第二腔体13连接,优选的,本实施例中的第一连接块141与第二连接块142 之间有间隙。弹性支架1的第一形变部14的连接块,具有弹性支撑作用,同时还有减振功能,确保马达的振动不传递到电器外壳。

94.进一步的,本实施例中第一形变部14靠近固定板11一侧设置有第一限位槽143,固定板11一侧对应第一限位槽143的位置设置有第一限位凸起111,第一限位凸起111设置在第一限位槽143内,第一限位凸起111用于限定第一形变部14的位置。提升了弹性支架1使用过程中结构的稳定性。

95.对本实施例中的第二形变部15的结构进行阐述:本实施例中的第二形变部 15包括第三连接块151以及第四连接块152;其中第三连接块151设置在第一腔体12另一端,固定板11一端通过第三连接块151与第一腔体12另一端连接;第四连接块152设置在第二腔体13另一端,固定板11通过第四连接块与第二腔体13连接,优选的,本实施例中的第三连接块151与第四连接块152之间有间隙。弹性支架1的第二形变部15的两个连接块,具有弹性支撑作用,同时还有减振功能,确保马达的振动不传递到电器外壳。

96.结合图6和图9,图6为本实用新型的驱动马达的优选实施例的弹性支架立体图,图9为本实用新型的驱动马达的优选实施例的弹簧片立体图。对本实施例中的弹簧片5结构进行详细阐述:

97.本实施例中的弹簧片5包括第一固定部位51、第二固定部位52以及弹性部位53;其中第一固定部位51设置在弹簧片5一端,且第一固定部位51与第一腔体12固定连接;第二固定部位52相对第一固定部位51设置在弹簧片5 另一端,且第二固定部位52与第二腔体13固定连接;弹性部位53设置在弹簧片5中部,弹性部位53将第一固定部位51以及第二固定部位52连接,弹性部位53设置在线性驱动组件2沿轴向排列的一端。

98.优选的,本实施例中的弹性部位53包括至少一个弹性连接段,弹性连接段呈“u”字型结构。

99.本实用新型中的弹簧片5采用多u字型结构,确保了驱动马达的气隙一致,即驱动马达两侧的第一永久磁铁22以及第二永久磁铁23与线圈组件21之间的距离均相等,从而保证了马达两侧磁场力均匀,提升了轴组件2和振子组件3 作相向往返运动的平衡性。

100.请参照图10,图10为本实用新型的驱动马达的优选实施例的轴组件结构示意图。对本实施例中的轴组件3结构进行详细阐述:

101.本实施例中的轴组件3包括轴本体31以及轴支架32,轴本体31用于传动;轴本体31设置在弹性支架1一端,轴本体31所在直线位于弹性支架1的中心轴线平行,轴本体31通过轴支架32与第一腔体12连接。轴支架32既起固定轴的作用又具备导磁块的功能,实用性强。

102.轴支架32包括第二连接部321以及第二弯折部322;其中第二连接部321 与第一腔体12固定连接,且第二连接部321且沿弹性支架1轴线另一端延伸,第二连接部321与第一腔体12连接;第二弯折部322设置在弹性支架1另一端,第二弯折部322由第二连接部321弯折形成,轴本体31与第二弯折部322固定连接。

103.优选的,本实施例中的第二连接部321包括第三安装板3211以及第四安装板3212;其中第三安装板3211与第一腔体12远离固定板一侧连接,第二安装板4212用于封闭线圈组件21装配腔;第四安装板3212与第一腔体12远离第二腔体13一侧连接,第四安装板3212通过第二连接件依次与第一腔体12以及弹簧片5的第一固定部51位紧固连接。

104.请参照图11,图11为本实用新型的驱动马达的优选实施例的振子组件结构示意图。对本实施例中的振子组件4结构进行详细阐述:

105.本实施例中的振子组件4包括振子41以及振子支架42;其中振子41设置在弹性支架1一端,振子41用于产生振动;振子支架42固定在弹性支架1一侧,振子41通过振子支架42与弹性支架1的第二腔体13连接。

106.进一步的,振子支架42包括第一连接部421以及第一弯折部422;其中第一连接部421与第二腔体13固定连接,且第一连接部421且沿弹性支架1轴线一端延伸,第一连接部421与第二腔体13连接;第一弯折部422设置在弹性支架1一端,第一弯折部422由第一连接部421弯折形成,振子41与第一弯折部 422固定连接。振子支架42结构精简设计巧妙,振子支架42既起固定振子41 的作用又具备导磁块的功能,实用性强。

107.进一步的,第一连接部421的结构与第二腔体13的外壁结构相匹配,使得振子支架42与弹性支架1的结构连接更稳定。优选的,本实施例中的第一连接部421包括第一安装板4211以及第二安装板4212;其中第一安装板4211与第二腔体13远离固定板一侧连接,第一安装板4211用于封闭线圈组件21装配腔;第二安装板4212与第二腔体13远离第一腔体12一侧连接,第二安装板4212 通过第一连接件依次与第二腔体13以及弹簧片5的第二固定部52紧固连接,第二安装板4212将第二腔体13封闭。第一安装板4211可限定线圈组件21位置,第二安装板4212将第一腔体封闭,从而限定第二永久磁铁23的位置,提升了驱动马达整体结构的紧凑性,以及驱动马达在使用过程中的稳定性。

108.以第一实施例为本实用新型驱动马达的优选实施例,如下对本实用新型驱动马达的工作原理进行详细阐述:

109.本实施例中的线圈组件21的个数为n个,n为正整数,可以是1、2、3、

…

,线圈组件21对应的第一永久磁铁22以及第二永久磁铁23的极数均为n+1个,分别为2、3、4、

…

。本实施例中以2个线圈组件21为例说明马达的动作过程。本实施例中的2个线圈组件21分别为设置在左侧的第一线圈组件21a,以及设置在右边的第二线圈组件21b,如图12所示。第一线圈组件21a中的第一线圈 21a绕线方向,与第二线圈中2b的第二线圈21b绕线方向相反。

110.以第一线圈组件21a中的第一线圈21a是顺时针方向绕制的为例,则第二线圈中2b的第二线圈21b则采用逆时针方向绕制,马达内侧两个永久磁铁中的磁极从左到右依次为n、s、n极。

111.一、当线圈组件开始输入脉冲为正脉冲电压,如图13所示,第一铁芯212a 上端产生的磁场为n极,下端产生的磁场为s极;第二铁芯212b上端产生的磁场为s极,下端产生的磁场为n极。

112.由于异性磁极相吸、同性磁极相斥,第一线圈组件21a以及第二线圈组件 21b的上端与对应的第一永久磁铁22的左侧磁极之间产生排斥力,与对应的第一永久磁铁22中的右侧磁极之间产生吸引力。

113.第一线圈组件21a以及第二线圈组件21b的下端与第二永久磁铁23中的左侧磁极之间产生吸引力,与第二永久磁铁23中的右侧磁极之间产生排斥力。弹性支架1具有弹性形变能力,此时固定两组二永久磁铁的第一腔体12以及第二腔体13相对运动。

114.轴组件3和第一永久磁铁22之间通过弹性支架的第一腔体12固定,所以轴组件3在磁场力的作用下向左移动。

115.同时,由于振子组件4和第二永久磁铁23通过弹性支架1中的第二腔体 13连接固定,所以振子组件4在磁场力的作用下向右移动。振子组件4在与轴组件3相向运动,从而保证马达整体平衡。

116.二、当线圈组件输入正脉冲电压后输入负脉冲电压,如图14所示。第一铁芯212a上端产生的磁场为s极,下端产生的磁场为n极;第二铁芯212b上端产生的磁场为n极,下端产生的磁场为s极。

117.由于异性磁极相吸、同性磁极相斥,第一线圈组件21a以及第二线圈组件 21b的上端与对应的第一永久磁铁22中的左侧磁极之间产生吸引力,与对应的第一永久磁铁22中的右侧磁极之间产生排斥力。

118.第一线圈组件21a以及第二线圈组件21b的下端与对应的第二永久磁铁23 中的左侧磁极之间产生排斥力,与对应的第二永久磁铁23中的右侧磁极之间产生吸引力。由于轴组件3和第一永久磁铁22之间通过弹性支架1的第一腔体 12固定,所以轴组件3在这些力的作用下向右移动。

119.同时,由于振子组件4和第二永久磁铁23通过弹性支架1中的第二腔体 13连接固定,所以振子组件4在这些力的作用下向左移动。振子组件4在与轴组件3相向运动,从而保证线性振子组件4整体平衡。

120.本实用新型中的线性振子组件4通过输入交变脉冲电压,线圈组件21中的线圈211接电,使铁芯212产生交变磁场,铁芯212上端与第一永久磁铁22 之间交变产生吸引力/排斥力,同时铁芯212下端第二永久磁铁23之间交变产生排斥力/吸引力;从而使得轴组件3和振子组件4在这些力的作用下做相向左、右往返运动。

121.振子组件4在往返运动过程中是不断的加速和减速的,从而产生振动,振子组件4产生的振动通过弹簧片5传递给轴组件3,从而驱动轴本体31产生振动和往返运动,如此轴本体31可驱动电器功能件做振动的往返运动。

122.这样即完成了本优选实施例的实用该线性振子组件4的马达的工作过程。

123.如下为本实用新型驱动马达的第二种实施方式:

124.如图15所示,本实施例中的弹性支架6与第一实施例中弹性支架6的结构相同,线性驱动组件7收容在弹性支架6的线圈装配腔66中,当n大于1,且相邻线圈组件71的绕制方向相同时。对应的第一永久磁铁72以及第二永久磁铁73也设置有n组,若干组线圈组件71沿弹性支架的长边方向排列;且n组第一永久磁铁72排列方向与若干组线圈组件71排列方向平行,n组第二永久磁铁73排列方向与若干组线圈组件71排列方向平行。

125.其中,若干个第一永久磁铁72设置在弹性支架6的第一腔体62内,第一永久磁铁72包括极性交替相异的两个永磁铁,相邻所述第一永久磁铁中相邻两端的磁极相异。

126.若干第二永久磁铁73设置在第二腔体63内,第二永久磁铁73包括极性交替相异的两个永磁铁,相邻所述第二永久磁铁73中相邻两端的磁极相异;且第二永久磁铁73与第一永久磁铁72之间相对应侧面的磁极是同性磁极。第一永久磁铁72与第二永久磁铁73分别相对设置在线圈组件71两侧,且第一永久磁铁72与第二永久磁铁73中的永久磁铁极数均为2个。

127.本实用新型中,单个线圈组件71在第一腔体62上的投影,位于第一永久磁铁72中相邻两个永久磁铁极数之间;单个线圈组件71在第一腔体62上的投影,位于第二永久磁铁

73中相邻两个永久磁铁极数之间。

128.本实施例中的驱动马达通过设置多个相同磁极的线圈组件71与第一永久磁铁72以及第二永久磁铁73配合,从而驱动弹性支架6的第一腔体62以及第二腔体63的相对运动,保证了马达两侧磁场力均匀,使驱动马达运动的平衡性更好。

129.如下对第二实施例振动线圈组件的工作原理进行详细阐述:

130.结合图15以及图16所示,本实施例中的线圈组件71的个数为n个,n为正整数,可以是1、2、3、

…

,线圈组件71对应的第一永久磁铁72以及第二永久磁铁73的极数均为n+1个,分别为2、3、4、

…

。本实施例中以2个线圈为例说明马达的动作过程。本实施例中的2个线圈组件分别为设置在左侧的第一线圈组件71a,以及设置在右边的第二线圈组件71b,如图12所示。第一线圈组件71a中的第一线圈711a绕线方向,与第二线圈组件2b中的第二线圈711b 绕线方向相同。

131.以第一线圈组件71a中的第一线圈711a是顺时针方向绕制的为例,则第二线圈中2b的第二线圈711b则采用顺时针方向绕制,马达内侧永久磁铁中两组第一永久磁铁72,以及两组第二永久磁铁73的磁极从左到右依次为n、s、n、s极。

132.一、当线圈组件开始输入脉冲为正脉冲电压,如图17所示第一铁芯712a 上端产生的磁场为n极,下端产生的磁场为s极;第二铁芯712b上端产生的磁场为n极,下端产生的磁场为s极。

133.由于异性磁极相吸、同性磁极相斥,第一线圈组件71a以及第二线圈组件 71b的上端与对应的两组第一永久磁铁72的左侧磁极之间产生排斥力,与对应的两组第一永久磁铁72的右侧磁极之间产生吸引力。

134.第一线圈组件71a以及第二线圈组件71b的下端与两组第二永久磁铁73 的左侧磁极之间产生吸引力,与两组第二永久磁铁73的右侧磁极之间产生排斥力。弹性支架1具有弹性形变能力,此时固定两组二永久磁铁的第一腔体62 以及第二腔体63相对运动,即第一腔体62在磁场力的作用下向做左移动,第二腔体63在磁场力的作用下向右移动。

135.二、当线圈组件输入正脉冲电压后输入负脉冲电压,如图18所示。第一铁芯712a上端产生的磁场为s极,下端产生的磁场为n极;第二铁芯712b上端产生的磁场为s极,下端产生的磁场为n极。

136.由于异性磁极相吸、同性磁极相斥,第一线圈组件71a以及第二线圈组件 71b的上端与对应的两组第一永久磁铁72中左侧磁极之间产生吸引力,与对应的两组第一永久磁铁72中右侧磁极之间产生排斥力。

137.第一线圈组件71a以及第二线圈组件71b的下端与对应的两组第二永久磁铁73中右侧磁极之间产生吸引力,与对应的两组第二永久磁铁73中左侧磁极之间产生排斥力。所以第一腔体62在磁场力的作用下向右移动,第二腔体63 向左运动。

138.本实用新型中的线性驱动组件通过输入交变脉冲电压,线圈组件中的线圈接电,使铁芯产生交变磁场,铁芯上端与第一永久磁铁之间交变产生吸引力/ 排斥力,同时铁芯下端与第二永久磁铁之间交变产生排斥力/吸引力;从而使得第一腔体62和第二腔体63在这些力的作用下做相向左、右往返运动,如此线性驱动组件可驱动电器功能件做振动的往返运动。

139.这样即完成了本实施例的中的线性驱动组件的工作过程。

140.综上所述,虽然本实用新型已以优选实施例揭露如上,但上述优选实施例并非用以限制本实用新型,本领域的普通技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与润饰,因此本实用新型的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1