一种电动车轮毂电机的制作方法

1.本实用新型涉及电动车用轮毂电机领域,尤其涉及一种电动车轮毂电机。

背景技术:

2.电动车作为一种便捷、经济的代步工具,广泛地应用于人们日常交通出行方面。随着人们环保意识的提高,特别是《电动自行车安全技术规范》(gb17761

‑

2018)这项关于电动自行车新的国家标准的出台,新国标规定了整车质量(含电池)不超过55kg,因此对电动车轮毂电机的轻量化提出了更高的要求。因此,不少厂家开始致力于通过改进轮毂电机的转子结构来实现减重目标,例如市面上出现了通过取消导磁环两端面上用于安装端盖的螺纹孔来减薄导磁环厚度的产品,而且,也进一步出现了通过去除传统轮辋内侧的导磁环而将永磁体直接贴装在轮辋凹槽底壁的内周面上的产品,这两种产品分别通过减薄导磁环厚度或者取消导磁环来达到减轻轮毂电机重量、为定子提供了更大安装空间的目的,但即使一定程度上达到了减重、增大定子安装空间的目标,却仍然无法全面顾及到精准优化磁路、提高抗过载能力、提高输出转矩、降低能耗、维持低成本、提高功率密度等一系列综合因素,因此,上述轮毂电机产品的综合性能表现并不算亮眼、价格竞争优势不强。

3.例如,授权公告号cn205901460u;授权公告号cn205960817u;授权公告号cn203933171u;申请公开号cn106100173a;授权公开号cn208433823u等的中国专利/申请所公开的定子铁芯外径都比较小、定子内径更小:例如cn205901460u中定子铁芯外径为205.01~212mm、定子铁芯内径为159~176mm;定子铁芯外径为205.5~210mm、定子铁芯内径为161~170mm,例如cn205960817u中定子外径为205.1mm~208mm、定子外径206.75mm~206.9mm,铁芯内径为157mm~165mm,例如cn203933171u中定子外径200mm~205mm,定子铁芯内径为157mm~162mm,例如cn106100173a中定子外径为205.1mm~208mm,定子外径为206.75mm~206.9mm,例如cn208433823u中定子铁芯外径为207

‑

208mm,在这些公开的现有技术文献中,无一例外都公开了较小的定子铁芯外径尺寸,这种定子铁芯外径尺寸范围,在新的国家标准下为适应减重要求而减薄或者去除导磁环后的轮毂电机的适应性依然很差,在维持低投入的情况下无法进一步提升产品的整体性能,输出力矩不大、扭矩不高,加之定子铁芯内径的尺寸范围也比较小,无法进一步减少矽钢片用量并优化磁路,无法再进一步降低制造成本。

4.又例如,授权公告号为cn206412915u、题为一种用于电动车的直流永磁无刷电机的中国实用新型公开了定子的直径为198mm≤φ≤230mm,磁钢的厚度为1.4mm≤h≤4.5mm;授权公告号为cn205911930u、题为一种电动车轮毂电机的中国实用新型专利公开了定子铁芯外径为212.01~218mm,定子铁芯槽口宽度为2.0~3.5mm,定子齿宽度为5~8mm;定子铁芯外径为212.01~218mm,定子铁芯槽口宽度为0.6~2.5mm,定子齿宽度为5~8mm,虽然上述现有技术文献均公开了相对大的定子外径尺寸以及较薄的磁钢厚度,但在永磁体与转子轭的厚度配比上、气隙高度设置上以及定子内径与外径的关系设置上,对精准优化磁路、提高抗过载能力、在减低重量的情况下提高性价比方面仍然是不足的。

5.尽管从理论上讲,通过增大定子电流可以增加定子线圈绕组的磁场,但输入电流增加后,会提高轮毂电机的能耗,电机所产生的热量也会随之增加,严重时会导致电机烧毁。因此,如何在保证能耗不变的前提下,提高轮毂电机的功率密度与扭矩密度成为影响其性能的关键因素。加之在同样性能下为降低加工成本,业内普遍采用切割成长方体形状的永磁体,而不采用磁路更优的圆筒型或者弯月型永磁体,这样会对磁路产生不良影响,导致齿槽转矩的增加,因此,如何通过例如定子铁芯尺寸参数、气隙尺寸参数、转子尺寸参数等等因素来平衡这种不良影响也是业内一直在追求和完善的目标。

技术实现要素:

6.针对现有技术的不足,本实用新型公开了一种成本低、损耗低、扭矩大、输出动力足、产品滚动阻力小、磁路优化、抗过载能力强、功率密度高、运行效率高的电动车轮毂电机。

7.本实用新型主要采用如下技术方案:

8.一种电动车轮毂电机,所述轮毂电机为10吋电机,所述轮毂电机包括定子和转子,所述定子包括定子铁芯,所述定子铁芯的外周均匀分布有定子齿,相邻所述定子齿之间形成有齿槽,所述转子包括转子轭和贴装在所述转子轭内周面上的永磁体,所述永磁体的形状为长方体,所述转子的内周面与所述定子的外周面之间具有气隙,所述气隙是不均匀的,所述气隙的最大径向高度g的范围为0.45mm~0.7mm,所述转子轭的径向厚度a与所述永磁体的径向厚度b还满足如下关系:1.0≤a/b≤2.0。

9.其中,所述转子轭的径向厚度a为1.8~3.0mm,所述永磁体的径向厚度b为1.2~1.8mm。

10.其中,所述定子铁芯的外径c为211~223mm,所述定子铁芯的内径d为180~190mm,所述齿槽的槽宽e与所述定子齿的齿宽f在所述定子铁芯直径为(所述定子铁芯的外径c+所述定子铁芯的内径d)/2位置处的比值范围为1.01~1.15,即e/f在(c+d)/2位置处的范围为1.01~1.15。

11.其中,所述定子铁芯的外径c、所述定子铁芯的内径d以及在所述定子铁芯直径为(所述定子铁芯的外径c+所述定子铁芯的内径d)/2位置处的所述齿槽的槽宽e与所述定子齿的齿宽f还满足如下关系:1.2≤(c/d)*(e/f)≤1.35。

12.其中,所述转子轭的径向厚度a、所述永磁体的径向厚度b、所述气隙的最大径向高度g、所述定子铁芯的外径c与所述定子铁芯的内径d之间还满足如下关系:0.8≤(a/b)*(c/d)*g≤1.2。

13.其中,所述永磁体按照n极、s极交替均匀排布在所述转子轭的内周面上。

14.其中,所述转子包括轮辋,所述轮辋的凹槽底壁形成为所述转子轭。

15.其中,所述转子包括轮辋和导磁环,所述导磁环与所述轮辋的凹槽底壁形成为所述转子轭。

16.其中,所述定子还包括定子支架,所述定子铁芯固定在所述定子支架上。

17.其中,所述定子铁芯上设置有止转槽,所述定子支架上设置有止转筋,所述止转槽与所述止转筋相互配合以使所述定子铁芯固定在所述定子支架上。

18.按照本实用新型所述技术方案,具有如下有益效果:通过限定定子与转子之间的

气隙以及限定转子轭与永磁体之间的关系,达到优化磁路目的的同时为定子创造更大的安装空间,有利于提高力矩,减小产品滚动阻力;通过增大定子铁芯的外径c,加大了电机输出力臂,在相同输出转矩的前提下,可以使定子铁芯叠片总厚度减薄、电机运行电流降低、效率提高、重量和加工成本均减轻、有利于提升电动车续航里程;同时通过优化槽宽e和齿宽f之间的比例关系,有效降低定子齿处的磁路饱和,并且提供足够的齿槽空间来容纳更多的漆包线,轮毂电机的抗过载能力提高、功率密度也得到了提高。

附图说明

19.图1为本实用新型定子结构示意图。

20.图2为定子铁芯结构示意图。

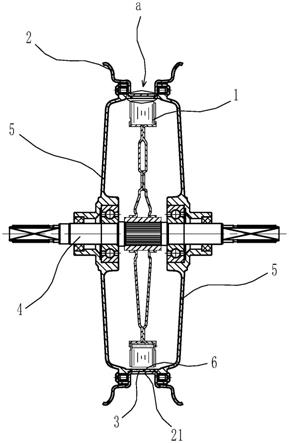

21.图3为本实用新型一种实施例的轮毂电机剖面结构示意图。

22.图4为图3中a部放大图。

23.图5为本实用新型另一种实施例的轮毂电机剖面结构示意图。

24.图6为图5中b部放大图。

25.图7为本技术与现有技术相比单位定子铁芯及转子重量所产生的电磁转矩随转速变化的曲线图。

26.1、定子;11、定子铁芯;111定子齿;112齿槽;12、定子支架;c、定子铁芯的外径;d、定子铁芯的内径;e、齿槽的槽宽;f、定子齿的齿宽;a、转子轭的径向厚度;b、永磁体的径向厚度;a1、轮辋凹槽底壁的径向厚度;a2、导磁环的径向厚度;g、气隙的最大径向高度;2、转子;21、轮辋的凹槽底壁;22、导磁环;3、永磁体;4、电机轴;5、端盖;6、气隙。

具体实施方式

27.下面结合附图对本实用新型所述技术方案进行详细阐述:

28.参见图3至6所示,一种电动车轮毂电机,轮毂电机为10吋电机,轮毂电机包括定子1和转子2,定子1包括定子铁芯11,定子铁芯11的外周均匀分布有定子齿111,相邻定子齿111之间形成有齿槽112,转子2包括转子轭和贴装在转子轭内周面上的永磁体3,永磁体3的形状为长方体,转子2的内周面与定子1的外周面之间具有气隙6,气隙6是不均匀的,气隙6的最大径向高度g的范围为0.45mm~0.7mm,转子轭的径向厚度a与永磁体3的径向厚度b还满足如下关系:1.0≤a/b≤2.0。本技术中将永磁体的形状限定为长方体,可以提高对永磁体原料的的利用率,相比于截面呈弧形或者环形的永磁体,还能够大幅度降低加工成本。径向高度指的是沿轮毂电机径向方向的高度尺寸,本技术所指“径向”均为沿轮毂电机径向方向。气隙不均匀是现有技术条件下维持低成本生产轮毂电机必然出现的问题(不经切割的圆筒形永磁体造价高昂,而生产经切割的截面为弧形的永磁体,工艺也比较复杂、造价高,因此,使用易于切割、成本低、材料利用率高的长方体形状的永磁体),这导致齿槽转矩的增加,为了尽可能地降低转矩脉动、减小噪声、保持轮毂电机出力稳定,需要尽力平衡它所带来的问题,基于轮毂电机各项数据范围,本技术将气隙的最大径向高度g限定在0.45mm~0.7mm的范围之间,该种设计一方面是综合了其他数据后,经边界数值计算所反馈出来的最合理和最优化的范围,例如当气隙的最大径向高度g超过0.7mm时,虽然定子与转子之间的磁通量较小、扭矩较小、出力也比较小,但此时的工艺性比较好、定子铁芯的外周面与转子

的内周面不容易发生擦碰,而当气隙的最大径向高度g低于0.45mm时,定子与转子之间的磁通量较大、扭矩较大、出力大,但工艺性比较差,容易造成擦碰,综合各因素,本技术做出上述范围选择以平衡工艺性、产品性能等等各方面的因素;另一方面还是基于目前轮毂电机所使用的永磁体的结构特点所做出的最适用的选择,是对轮毂电机性价比以及重量等因素综合考量的结果,由于适应减重新规而拉大了转子内径,与传统轮毂电机相比,在相同永磁体数量的情况下,永磁体宽度增大那么贴装后使其在转子轭处的弦长加长,而通过对气隙的尺寸进行限定,一方面可以很好地避免定子与转子之间发生擦碰,另一方面也能够有效配合拉大转子内径尺寸后出现的磁路变化,有利于优化到达定子齿的磁路。另外,只要保证定子与转子之间不相擦,对于不均匀气隙的最小径向高度g’并不做任何限定。此外,通过限制转子轭的径向厚度a和永磁体的径向厚度b之间的比例关系,可以防止永磁体的径向厚度b过厚而引起转子较大漏磁,或者永磁体的径向厚度b过薄磁通量不足导致轮毂电机出力不佳,在该比例范围内,电机转子磁路设计合理、轮毂电机性价比高、重量较轻,而且给定子提供了足够的空间。

29.参见图3至6所示,转子轭的径向厚度a为1.8~3.0mm,永磁体3的径向厚度b为1.2~1.8mm。本技术中转子轭的径向厚度a与现有技术相比具有较大幅度的减薄,为定子铁芯提供了更大的容纳空间,也为拉大定子铁芯的外径c创造了条件,同时,有利于减轻轮毂电机的重量。

30.参见图1、2所示,定子铁芯11的外径c为211~223mm,定子铁芯11的内径d为180~190mm,齿槽112的槽宽e与定子齿111的齿宽f在定子铁芯11直径为(定子铁芯11的外径c+定子铁芯11的内径d)/2位置处的比值范围为1.01~1.15,即e/f在(c+d)/2位置处的范围为1.01~1.15。本技术中,e/f在(c+d)/2位置处的范围为1.01~1.15,对于优化磁路降低定子齿处磁路饱和、保证齿槽有足够体积容纳更多漆包线起到了十分积极的作用,不但能够涵盖单线和多线的绕组方式,而且工艺性良好,便于拉大定子铁芯上定子齿和齿槽的尺寸。优选地,e/f在(c+d)/2位置处的范围为1.01~1.1,该比值范围是更优化的设计,这一范围不但考虑到了工艺性问题,也兼具对设计性的考察,对实际生产过程有很强指导和规范作用。优选地,定子齿111用于缠绕漆包线,漆包线绕组位于齿槽112内。在本技术中定子铁芯的外径c和定子铁芯的内径d较常规产品的尺寸都得到了拉大,一方面是为了适应现阶段轮毂电机减重规范要求下而对转子轭或永磁体做出减薄调整后的适应,另一方面在同样定子铁芯叠高的情况下,拉大定子铁芯的外径c也能够提高扭矩、提升轮毂电机输出动力、减小产品滚动阻力,在成本投入不变的情况下提高了轮毂电机性价比。而且,在本技术中,相比于现有技术中公开的产品(例如cn205901460u中定子铁芯外径为205.01~212mm、定子铁芯内径为159~176mm;定子铁芯外径为205.5~210mm、定子铁芯内径为161~170mm;cn203933171u中定子外径200mm~205mm,定子铁芯内径为157mm~162mm),定子铁芯的内径d拉大比率相较于定子铁芯的外径c拉大比率还要高,即定子铁芯内径的变量要大于定子铁芯外径的变量,定子铁芯叠片的体积实际减少了、成本降低,再结合齿槽的槽宽e和定子齿的齿宽f之间在特定位置的比例关系,可以在维持铜损基本不变并且明显降低铁损的情况下,优化了磁路、进一步提高了轮毂电机的性价比。

31.参见图1、2所示,定子铁芯11的外径c、定子铁芯11的内径d以及在定子铁芯11直径为(定子铁芯11的外径c+定子铁芯11的内径d)/2位置处的齿槽112的槽宽e与定子齿111的

齿宽f还满足如下关系:1.2≤(c/d)*(e/f)≤1.35。此外,经本技术优化后的槽宽e和齿宽f之间的比例关系、加之合理设置的定子铁芯内外径尺寸以及基于上述关系,能够达到降低定子齿处磁路饱和、保证齿槽有足够体积容纳更多漆包线的目的,优化了轮毂电机的磁路结构,对于提高轮毂电机抗过载能力、提高功率密度起到了良好的作用,有利于提高轮毂电机的运行效率、增加电动车续航里程。

32.参见图1至6所示,转子轭的径向厚度a、永磁体3的径向厚度b、气隙6的最大径向高度g、定子铁芯11的外径c与定子铁芯11的内径d之间还满足如下关系:0.8≤(a/b)*(c/d)*g≤1.2。该种结构设计能够平衡轮毂电机各部件的多项数据间的关系,将轮毂电机的制造成本维持在一个较低水平的情况下,进一步满足对轮毂电机性能提高与重量减低的要求。优选地,转子轭的径向厚度a为2.3mm、永磁体3的径向厚度b为1.6mm、气隙6的最大径向高度g为0.58mm、定子铁芯11的外径c为221.9mm以及定子铁芯11的内径d为186.5mm。

33.进一步地,永磁体3按照n极、s极交替均匀排布在转子轭的内周面上。

34.参见图3、4所示,转子2包括轮辋,轮辋的凹槽底壁21形成为转子轭。该方案取消了导磁环,能够大幅度降低轮毂电机的重量,而且,也极大的扩大了用于贴装永磁体的转子轭内径尺寸,配合气隙尺寸,能够更好地优化磁路,而且,用于容纳定子的空间也大大提高,与此相匹配的定子铁芯的外径尺寸也远大于常规定子铁芯,那么在相同输出转矩的情况下,可以减薄定子铁芯叠片的总厚度,电机运行电流降低、效率提高,有利于提升电动车续航里程、降低生产成本。轮辋的凹槽底壁21的径向厚度为a1所示。参见图7所示,更进一步地,以本技术优选实施例为例,在以空载转速为517rpm、体现本技术上述技术方案的带绕组定子铁芯和仅以轮辋凹槽底壁形成转子轭的转子的前提下,与现有技术中空载转速为519rpm的参照组进行了比对,发现本技术所述技术方案中单位带绕组定子铁芯与转子重量在同等转速下所产生的电磁转矩明显高于现有技术。

35.参见图5、6所示,转子2包括轮辋和导磁环22,导磁环22与轮辋的凹槽底壁21形成为转子轭。优选地,轮辋的凹槽底壁21与导磁环22的径向厚度之和为2.3mm。优选地,导磁环22设置在轮辋的凹槽底壁21的内周面上。该种结构设计相较于现有技术对导磁环进行了减薄,有利于降低轮毂电机的重量,为定子提供了更大的空间,与此相匹配的定子铁芯的外径尺寸也远大于常规定子铁芯,那么在相同输出转矩的情况下,可以减薄定子铁芯叠片的总厚度,电机运行电流降低、效率提高,有利于提升电动车续航里程、降低生产成本;而在相同定子铁芯叠片总厚度的情况下,又可以提高最大输出转矩。导磁环22的径向厚度为a2所示。转子轭的径向厚度a为轮辋凹槽底壁21的径向厚度a1与导磁环22的径向厚度a2之和。

36.参见图1所示,定子1还包括定子支架12,定子铁芯11固定在定子支架12上。

37.进一步地,为了降低定子铁芯叠片用量、降低成本、减少涡流降低铁损,在定子铁芯11上设置止转槽,定子支架12上设置止转筋,止转槽与止转筋相互配合以使定子铁芯11固定在定子支架12上,更优选地,止转槽与止转筋一一对应安装。该种结构设计可以防止定子铁芯在电磁剪切力的作用下与定子支架发生相对转动。

38.参见图3、5所示,轮毂电机还包括端盖5,端盖5通过螺钉固定在轮辋两侧,定子1套设在电机轴4上。优选地,端盖5通过螺钉固定在轮辋凹槽的侧壁上。

39.尽管上述已经阐述了本实用新型的具体实施方式,但本领域普通技术人员在不脱离本实用新型精神和原理的情况下,可以对其进行变换,本实用新型的保护范围是由其权

利要求书及其等同物限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1