一种电路板的布板接口的制作方法

1.本实用新型涉及一种充电机电路板,尤其是涉及一种电路板的布板接口。

背景技术:

2.目前市场上充电机大小功率不等,不同的应用场合要求的充电曲线也不相同,不同的充电曲线所使用的单片机芯片或者外围电路也不相同,为了降低成本,企业一定会用最低成本的单片机电路去实现充电曲线,而不会用高级芯片和外围电路去实现简单充电曲线控制。对于市面上常见的定型3款充电机电源:

3.(1)输入交流三相380v,输出功率2-4kw充电机;

4.(2)输入交流220v,输出功率小于2kw充电机;

5.(3)输入交流220v,输出功率2-4kw充电机;

6.这三款充电机因主回路或控制原理不同,所布置的pcb电路板肯定不同,进而针对不同要求的充电曲线需要对应3种不同原理的单片机电路和嵌入式电路,充电曲线要求简单的和充电曲线要求复杂的电路成本相差较大。

7.充电曲线与所采用的充电功率大小以及输入电压无关系,即无论哪一类充电机电源,都有3种不同的充电曲线要应用。按照以上分析,实现3款充电机的完全定型和完全应用,需要设计出9种不同的pcb电路板,才能实现每一类电源完全市场化,会产生极大的设计工作量,并且在实际生产中会造成极大的原材料重复和浪费,因此如何设计出一种通用电路板但又能实现不同充电曲线尤为重要。

技术实现要素:

8.本实用新型提供了一种电路板的布板接口,解决了充电机的主板和软件板进行连接时的接插问题,其技术方案如下所述:

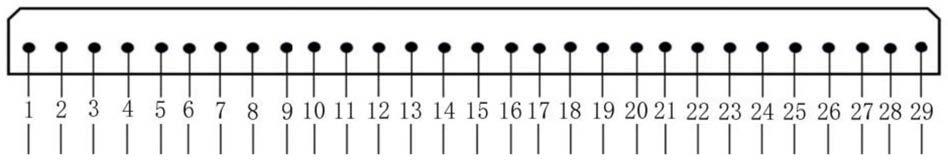

9.一种电路板的布板接口,用于实现主板和软件板的接插连接,采用29针脚,其中:

10.11脚、12脚:输出继电器线圈控制端,线圈得电,充电机最终输出继电器闭合,充电机和电池连通实现充电;

11.13脚:第一软件板电源供电负极;

12.14脚:软件d/a(数字模拟转换)电流信号输出,用于控制输出电流;

13.16脚:第二软件板电源供电负极;

14.17脚:软件d/a(数字模拟转换)电压信号输出,用于控制输出电压;

15.19脚:第三软件板电源供电负极;

16.22脚:软件板电源供电正极;

17.24脚:被充电电池信号a/d(模拟数字转换)采集端;

18.26脚:输出主板电流信号a/d(模拟数字转换)采集端;

19.28脚:输出主板电压信号a/d(模拟数字转换)采集端。

20.进一步的,悬空插脚为1脚、10脚、15脚、18脚、20脚、21脚、23脚、25脚、27脚和29脚。

21.进一步的,2脚、3脚、4脚、5脚、6脚、7脚、8脚、9脚,用于状态指示,用于驱动led发光,指示充电状态。

22.6脚是指示灯的公共负极,其它7个管脚接led的正极;2脚用于电源指示,表示充电机已经输入得电;3脚用于电池指示,表示电池已经接到充电机输出端;4脚用于欠压指示,表示电池电压低于要求值,不能启动充电;5脚用于充电指示,表示符合充电条件,已经启动充电;7脚用于80%进度指示,表示充电进度已经达到80%;8脚用于100%进度指示,表示充电进度已经达到100%;9脚用于告警指示,表示有故障停止充电。

23.所述主板用于将电压电流信号送到软件板,所述软件板用于对主板电压电流的采集,以及实现对于主板电压电流的闭环控制。

24.所述主板包括依次连接的整流滤波模块、高频桥式变换模块、高频变压器模块、高频整流滤波模块,还包括与高频整流滤波模块相连接的霍尔电流传感器和继电器,所述高频桥式变换模块与软件板通过模拟控制模块相连接,接收2路d/a控制信号端,实现pwm控制;所述主板输出电压、电池电压、输出电流送到软件板,所述继电器线圈的控制端送到软件板。

25.所述软件板包括电池采集模块、输出电压采集模块、输出电流采集模块、继电器控制模块、指示灯控制模块,以及供电模块;所述输出电压采集模块、输出电流采集模块用于实现对主板的电压电流采集;所述电池采集模块用于采集电池电量信息;所述继电器控制模块用于实现充电控制保护;所述指示灯控制模块用于实现充电的状态表示;所述供电模块用于实现软件板的供电;所述软件板输出对应d/a电压电流控制0-5v信号,分别实现对主板输出电压电流的调节。

26.所述电路板的布板接口简化了对应设计的主板数量,实现了所有软件板和主板的兼容,即现在任意一种软件板可以焊在任意一款主板上;消除了原材料重复和浪费,节约了成本。

附图说明

27.图1是所述电路板的布板接口的结构示意图;

28.图2是所述主板的电路结构框架示意图;

29.图3是所述软件板的电路结构框架示意图。

具体实施方式

30.在充电机方面,电路板上的单片机芯片或外围电路虽不同,但不同电路仍有一个共同点,即一定通过a/d(模拟数字转换)电路采集输出电压电流,同时通过d/a(数字模拟转换)电路控制输出电压电流,实现电路闭环控制,从而实现不同充电曲线。根据这一点,能够找到解决问题的实用方式。

31.首先确定,充电机主板肯定是要3款,因为电路原理和器件选型不同,在输入输出方面的限定,肯定实现不了通用。其次,将充电机的电路板分成软件板和主板,软件板用于设计主要调整电路,主板用于承载不同的软件板电路,软件板不采用和主板平铺的工艺,而采用插接工艺,所述软件板带有针脚,主板对应预留有针孔,即软件板板通过插针焊到主板上,完成软件板和主板的连接。再次,把所有主板预留给软件板的针孔接口统一,把3种软件

板的针脚定义一样。

32.如图1所示,所述主板与软件板通过29针脚完成电路连接,从左到右是1脚到29脚,管脚具体定义如下:

33.1脚:悬空;

34.2、3、4、5、6、7、8、9脚:状态指示,用于驱动led发光,指示充电状态;根据应用场所要求,指示状态大致有7个就够了,这8个管脚中,

35.6脚是指示灯的公共负极,其它7个管脚接led的正极;

36.2脚一般用于电源指示,表示充电机已经输入得电了;

37.3脚一般用于电池指示,表示电池已经接到充电机输出端了;

38.4脚一般用于欠压指示,表示电池电压低于要求值,不能启动充电;

39.5脚一般用于充电指示,表示符合充电条件,已经启动充电;

40.7脚一般用于80%进度指示,表示充电进度已经达到80%;

41.8脚一般用于100%进度指示,表示充电进度已经达到100%;

42.9脚一般用于告警指示,表示有故障停止充电;

43.对于不同的客户,指示灯的定义可以有改动。

44.10脚:悬空;

45.11、12脚:输出继电器线圈控制端,线圈得电,充电机最终输出继电器闭合,充电机和电池连通实现充电;解释如下:

46.继电器的位置在充电机的输出端和电池中间,通过继电器实现输出和与电池的连通。这个继电器对充电机和电池起保护作用,当启动前电池欠压或者极性接反时,继电器必须断开不能启动充电,如果闭合继电器启动充电,就会烧毁充电机;在充电过程中,如果出现过压、过流、过温等故障,也必须断开继电器,否则对电池和充电机都有损坏。这个继电器的启停是受软件板控制的,为了实现隔离控制,软件板cpu先驱动场效应的开通与关断,然后通过这个场效应管的通断来控制继电器线圈的得电与断电,从而控制充电主回路触点的闭合与断开,进而实现充电机输出与电池的连通和断开。

47.13脚:第一软件板电源供电负极;

48.14脚:软件d/a(数字模拟转换)电流信号输出,用于控制输出电流;

49.15脚:悬空;

50.16脚:第二软件板电源供电负极;

51.17脚:软件d/a(数字模拟转换)电压信号输出,用于控制输出电压;

52.18脚:悬空;

53.19脚:第三软件板电源供电负极;

54.13、16、19脚这几个负极电气意义没有区别,在软件板内部是连通的,之所以设置3个负极,是因为不同的主板能够接入软件板的位置不一样,如果负极只用一个脚,就不能实现对不同主板的兼容。

55.20、21脚:悬空;

56.22脚:软件板电源供电正极;

57.23脚:悬空;

58.24脚:被充电电池信号a/d(模拟数字转换)采集端;主板的电池电压通过电阻分压

(低压)或者电压传感器(高压)隔离送至该脚;这个信号首先送到软件板的运算放大器输入端,然后通过运算放大器缓冲放大送到软件板cpu管脚。

59.25脚:悬空;

60.26脚:输出主板电流信号a/d(模拟数字转换)采集端;

61.主板的输出电流通过霍尔电流传感器隔离送至该脚;这个信号首先送到软件板的运算放大器输入端,然后通过运算放大器缓冲放大送到cpu管脚。

62.27脚:悬空;

63.28脚:输出主板电压信号a/d(模拟数字转换)采集端;

64.主板的输出电压通过电阻分压(低压)或者电压传感器(高压)隔离送至该脚;这个信号首先送到软件板的运算放大器输入端,然后通过运算放大器缓冲放大送到cpu管脚。

65.29脚:悬空。

66.可见,实际上只需11个针脚即可完成电路连接,但是为了使所有主板和所有软件板都能兼容,经反复调整,最终采用29针。而悬空管脚,是指主板和软件板板之间无连接,但是主板可以运用这几个悬空点做其它电气连接点之用,正是因为这几个间断悬空脚才使得主板能够合理布线,能够实现3款不同类电源主板和3种软件板实现兼容,如果不用这几个间断悬空脚,而是连续的管脚,则仅能实现一款主板和3种软件板兼容。

67.通过以上设计,首先本实用新型提出把3款主板和3种软件接口全部兼容,其次通过设置若干不连续悬空管脚,实现主板合理布局,穿插布线,既不影响主板工艺,又有利于软件板布局。

68.如图2所示,所述主板结构原理如下:输入电压为交流市电(220v或380v),交流输入通过整流并且滤波处理成直流电,直流送入高频桥式变换电路(含4个场效应管),把直流电压变换为高频(大约50000hz)交流电,送到高频变压器的初级,高频变压器的次级进行第二整流(称为高频整流)滤波,把高频交流电压变为直流电,最终的直流串联霍尔电流传感器到输出端,并且串联继电器触点才和电池连接;其中桥式变换电路是受模拟控制电路控制实现对输出电压电流的调节,本质上,模拟控制电路是通过改变4个场效应管驱动脉冲(pwm)的占空比来实现输出电压电流的调节;模拟控制电路的pwm脉冲最终受控于软件板的d/a控制信号。

69.主板是电源的主回路,主回路的输出电压电流受软件板控制回路的控制,所以主回路必须把电压电流信号送到软件板控制回路,实现对主回路的采集,在采集的基础上,就能实现对主回路的闭环控制。因此,主回路需把供电端连到相应针脚;把输出电压、电池电压、输出电流3个信号送到相应针脚;需把继电器线圈控制端送到相应针脚(11、12脚);需把接收2路d/a控制信号端连到相应针脚;需把7个led发光管连到对应针脚。

70.根据以上描述,图中“输出正”和“输出负”之间的电压即指输出电压采集;“电池正”和“电池负”之间的电压即指电池电压采集;“霍尔电流传感器”的输出电压即指输出电流采集;图中k1继电器线圈的控制即指输出继电器线圈控制端;数字控制软件板和模拟控制电路之间的“带箭头蓝线”即指软件板输出2路d/a(数字模拟信号)给模拟控制电路,实现对输出电压电流控制。

71.如图3所示,所述软件板结构原理如下:软件板的供电由模拟控制电路提供,软件板实现3个信号采集(输出电压28脚、电池电压24脚、输出电流26脚),1个输出继电器控制

(11、12脚),2路输出控制(通过17脚输出电压控制、通过14脚输出电流控制),7个指示灯控制;3个信号的采集均需把高电压大电流转换为0-5v的信号送到cpu端口,2路输出控制是通过数字模拟转换电路(简称d/a)输出0-5v信号,并且这2路信号是通过软件实时能够改变的,在充电曲线的不同阶段,这2个信号是不一样的,同时在不同的充电阶段,cpu控制点亮不同的指示灯以方便操作者了解充电进度。

72.软件板要实现对主板的主回路电压电流的控制,首先采集到主回路的电压电流,然后输出对应d/a电压电流控制0-5v信号,分别实现对输出电压电流的调节,同时根据采集到的信号,对工作状态做出指示,即led显示。因此,软件板需把供电接收端连到对应针脚;需把输出电压采集、电池采集、输出电流采集口连到对应针脚;需把2路控制输出d/a 0-5v信号连到对应针脚;需把指示灯驱动端连到对应针脚。

73.本实用新型具有以下优点:

74.(1)简化了对应设计的主板数量,在此之前需要设计9款主板,现在只需设计3款主板;

75.(2)实现了所有软件板和主板的兼容,即现在任意一种软件板可以焊在任意一款主板上;

76.(3)消除了原材料重复和浪费,节约了成本,在此之前需要采购现在3倍的主板元件和软件板元器件,现在只需采购一套主板器件和软件板;

77.(4)实现了每一款充电机多功能和灵活应用,为以后设计提供了思路,掌握了多功能设计的方法,可以拓展到其它产品里面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1