电熔设备带动的热离子电能转换装置的制作方法

1.本实用新型属于环保领域,具体地说就是一种将垃圾、污泥及各种工业废渣、废液和矿山尾砂添加石煤和调节成分的各种石粉,不需要分拣和烘干,自然带水进炉,经过各个不同炉室的设备处理,达到进炉物料的电熔设备带动的热离子电能转换装置。

背景技术:

2.目前世界各国都在开发垃圾焚烧炉,有炉排炉、链条炉、等离子汽化炉等,其最大隐患在于有残渣和气体外排。这不但没有彻底解决有害气体上天和残渣再处理,而且也是对物质元素的浪费。

技术实现要素:

3.本实用新型目的在于,解决上述现有所存在的问题,通过各个炉室的串联作用,并利用热离子电能转换器吸收辐射热转化成电能的一种电熔设备带动的热离子电能转换装置。

4.本实用新型是这样实现的:带有螺旋物料顶进器的送料斗通过进料通道与等离子汽化炉连通,等离子汽化炉通过第一流液洞与第一炉室连通,等离子汽化炉通过上侧的气体通道与第一炉室连通,第一炉室安装有电极、超重金属混炼炉连接管、铁合金混炼炉连接管,超重金属混炼炉连接管、铁合金混炼炉连接管的高度差10公分。在第一炉室安装有6只电极,第一炉室与第二炉室通过第二流液洞连通,第二炉室的两边侧墙安装微爆燃剂喷粉器,微爆燃剂喷粉器喷出的粉剂将第一炉室上部流进第二炉室的还原气体点燃。

5.第二炉室与第三炉室通过第三流液洞连通,第三炉室的两边侧墙各安装2只激光发射器,激光发射器的单只功率10千瓦,每支发射器中心间距80公分。第三炉室与第四炉室通过第四流液洞连通,第四炉室两边侧墙各安装2只吸附剂喷射器,每支吸附剂喷射器中心间距80公分。

6.第四炉室与第五炉室通过第五流液洞连通,第五炉室两边侧墙安装各安装2只沉降剂喷粉器,每只沉降剂喷粉器中心间距80公分。

7.第五炉室与第六炉室通过第六流液洞连通,若干个热离子电能转换器的两端分别安装在第二炉室、第三炉室、第四炉室、第五炉室、第六炉室的上部的两侧墙安装孔中,每个热离子电能转换器相邻之间20cm。热离子电能转换器由左端陶瓷连接件、钼基镀铈钨合金管、钼基镀铌管、加铯气管道、加钠钾合金管道、右端陶瓷连接件、第一接线柱、第二接线柱、绝缘圈连接构成;钼基镀铈钨合金管的两端分别安装在左端陶瓷连接件、右端陶瓷连接件安装孔中,钼基镀铈钨合金管的左端面连通有加铯气管道,并通过加铯气管道在钼基镀铈钨合金管、钼基镀铌管之间充满铯气,钼基镀铈钨合金管左端面连通有加钠钾合金管道,并通过加钠钾合金管道使钼基镀铌管内充满液体钠钾合金。钼基镀铈钨合金管右端面连接有第一接线柱,钼基镀铌管右端面连接有第二接线柱。若干个热离子电能转换器串联后通过第一接线柱、第二接线柱与炉外的储电器相连接。

8.第六炉室安装控制闸门的出料管道与水淬槽连接。

9.在第一炉室、第二炉室、第三炉室、第四炉室、第五炉室、第六炉室的上部安装有拱型集热上盖。第二炉室、第三炉室、第四炉室、第五炉室、第六炉室内分别安装3支底插式钨钼电极。送料斗、等离子汽化炉、第一炉室、第二炉室、第三炉室、第四炉室、第五炉室、第六炉室通过导线分别与主控制室连接。

10.本实用新型的优点是,将等离子汽化炉和底插式电极炉有机结合在一起,将垃圾、污泥及各种工业废渣、废液和矿山尾砂添加石煤和调节成分的各种石粉,不需要分拣和烘干,自然带水进炉,经过各个不同炉室的设备处理,利用离子汽化炉的超高温和底插式电熔炉的各炉室的微爆燃、光激发和电流搅拌及吸附沉降结构功能,同时利用热离子电能转换器吸收辐射热转化成电能。

附图说明

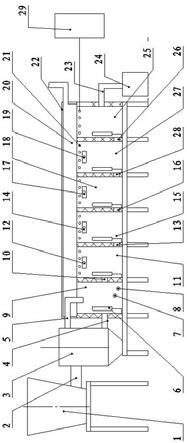

11.图1为本实用新型的结构示意图,

12.图2为热离子电能转换器的结构示意图。

具体实施方式

13.下面结合附图详细说明:如图所示,带有螺旋物料顶进器的送料斗1通过进料通道2与等离子汽化炉3连通,等离子汽化炉3通过第一流液洞4与第一炉室9连通,等离子汽化炉3通过上侧的气体通道5与第一炉室9连通,等离子汽化炉3功率2000kw,以等离子弧为加热源,温度最高允许3800℃,将气化的可燃气体和金属气化气体强制打入第一炉室9;第一炉室9安装有电极6、超重金属混炼炉连接管8、铁合金混炼炉连接管7,超重金属混炼炉连接管8、铁合金混炼炉连接管7的高度差10公分。在第一炉室9安装有6只电极6为底插式钨钼电极,使炉室温度的达到1650-1800℃。第一炉室9与第二炉室11通过第二流液洞10连通,第二炉室11的两边侧墙安装微爆燃剂喷粉器12。微爆燃剂喷粉器12喷出的粉剂将第一炉室9上部流进第二炉室的还原气体点燃。

14.第二炉室11与第三炉室15通过第三流液洞13连通,第三炉室15的两边侧墙各安装2只激光发射器14,激光发射器14的单只功率10千瓦,每支发射器中心间距80公分。激光发射器14发出的激光将第二炉室上部流进第三炉室燃烧气体电子激发产生超高温燃烧气体,使炉室温度的达到2760-3800℃。

15.第三炉室15与第四炉室18通过第四流液洞16连通,第四炉室18两边侧墙各安装2只吸附剂喷射器17,每支吸附剂喷射器中心间距80公分。吸附剂喷射器单支功率1.5千瓦。吸附剂喷射器17喷射出的吸附剂与第三炉室上部流进第四炉室粉尘微粒亲合,使炉室温度降到1600-1700℃。

16.第四炉室18与第五炉室27通过第五流液洞28连通,第五炉室27两边侧墙安装各安装2只沉降剂喷粉器19,每只沉降剂喷粉器中心间距80公分,沉降剂喷粉器单支功率2千瓦。沉降剂喷粉器19喷射出的重金属沉降剂与第四炉室上部流进第五炉室粉尘微粒,实现正负电子亲合,炉室温度降到1450-1500℃,密度增大,粉尘微粒降到玻璃液里,经底插式电极的电流搅拌,合成玻璃形成物,均匀的流进水淬槽。

17.第五炉室27与第六炉室25通过第六流液洞26连通,若干个热离子电能转换器21的

两端分别安装在第二炉室11、第三炉室15、第四炉室18、第五炉室27、第六炉室25的上部的两侧墙安装孔中,每个热离子电能转换器21相邻之间20cm。热离子电能转换器21由左端陶瓷连接件21-1、钼基镀铈钨合金管21-2、钼基镀铌管21-3、加铯气管道21-4、加钠钾合金管道21-5、右端陶瓷连接件21-6、第一接线柱21-7、第二接线柱21-8、绝缘圈21-9连接构成;钼基镀铈钨合金管21-2的两端分别安装在左端陶瓷连接件21-1、右端陶瓷连接件21-6安装孔中,钼基镀铈钨合金管21-2的左端面连通有加铯气管道21-4,并通过加铯气管道21-4在钼基镀铈钨合金管21-2、钼基镀铌管21-3之间充满铯气,钼基镀铈钨合金管21-2左端面连通有加钠钾合金管道21-5,并通过加钠钾合金管道21-5使钼基镀铌管21-3内充满液体钠钾合金。钼基镀铈钨合金管21-2右端面连接有第一接线柱21-7,钼基镀铌管21-3右端面连接有第二接线柱21-8。若干个热离子电能转换器21串联后通过第一接线柱21-7、第二接线柱21-8与炉外的储电器29相连接,由储电器29再分配给负载。

18.热离子电能转换器21接收每个炉室的热辐射,当炉膛上部的温度在1250-1650℃时,钼基镀铈钨合金管21-2作为发射极在铯气的激发下发射热离子,钼基镀铌管21-3作为接收极接收钼基镀铈钨合金管21-2离子,由于钼基镀铌管21-3内充满液体钠钾合金起冷却作用,热端发射极的离子向冷端接收极流动,产生电压差,产生电流,并通过储电器储存。

19.第六炉室25安装控制闸门的出料管道23与水淬槽24连接,将玻璃液水淬成颗粒料。作为板材、管材的半成品原料出售。

20.在第一炉室9、第二炉室11、第三炉室15、第四炉室18、第五炉室27、第六炉室25的上部安装有拱型集热上盖22。第二炉室11、第三炉室15、第四炉室18、第五炉室27、第六炉室25内分别安装3支底插式钨钼电极6,温度1800-2250℃。送料斗1、等离子汽化炉3、第一炉室9、第二炉室11、第三炉室15、第四炉室18、第五炉室27、第六炉室25通过导线分别与主控制室连接。

21.使用时,污废料通过送料斗中带有的螺旋物料顶进器送入等离子汽化炉,将进炉的污废用超高温迅速气化以缩小体积为后续进料腾出空间,温度保持在3800℃。进炉的物料瞬时就被设在底部20厘处的两支等离子发生器的弧光熔化和气化。气化的气体在上升过程中就将不断进炉的物料加热下沉,这样就可以达到大规模快速处理的目的;下沉的熔体经设在底部的流料道进入装有底插式电极的第一炉室、第二炉室、第三炉室、第四炉室、第五炉室、第六炉室,依次完成重金属分流、微爆燃、光激发、吸附\沉降并利用热离子电能转换器吸收辐射热转化成电能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1