一种光伏支架结构及成型流程的制作方法

1.本发明涉及材料加工领域,特别涉及一种光伏支架结构及成型流程。

背景技术:

2.光伏支架常用的是c型材,在现有技术的光伏支架切断时,往往因为c型材较薄,而且在切割过程中,切割点背部没有提供作用力,而导致光伏支架容易发生变形,同时在光伏支架加工时,往往也需要打孔,但是现有的打孔设备的钻孔速度都是固定的,对较薄的工件加工时,可能会因为速度过快,而导致支架变形,对较厚的工件加工时,因为速度固定,而使得钻孔效率较差。

技术实现要素:

3.为了解决上述问题,本发明提供以下技术方案:

4.本发明提供一种光伏支架结构,包括光伏支架、光伏面板边框和导水槽,所述光伏面板边框放置在所述光伏支架上,所述光伏支架包括横向光伏支架、纵向光伏支架和光伏支撑架,所述横向光伏支架和纵向光伏支架通过紧固件十字交叉固定连接,所述纵向光伏支架和光伏支撑架通过光伏支架连接转头固定连接;所述光伏面板边框内设有半封闭空间,所述半封闭空间内放置光伏面板,所述光伏面板间的连接处下方设有导水槽。

5.进一步的,所述光伏面板边框包括第一面框、第二面框、第三面框、第四面框、第五面框、第六面框、第七面框、第八面框、第九面框和第十面框,所述第一面框、第二面框、第三面框、第四面框、第五面框、第六面框、第七面框、第八面框、第九面框和第十面框的相连处均设有弧面,用于流畅的转换方向。

6.进一步的,所述第一面框和所述第十面框压边收口;所述第一面框和所述第十面框、所述第四面框和所述第七面框以及所述第五面框和所述第六面框之间分别通过辊压零贴合。

7.进一步的,所述第五面框和第六面框所在的平面与所述第四面框所在的平面之间设有夹角,所述第三面框、第九面框和第十面框所在的平面互平行,所述第七面框和第八面框所在的平面互平行。

8.进一步的,所述光伏支架呈c形凹槽,所述c形凹槽的两端设有支撑端部,所述支撑端部包括第一平面和第二平面,所述第一平面和所述第二平面垂直,所述第一平面与所述c形凹槽连接并且垂直与所述c形凹槽。

9.优选的,所述第二平面上设有锯齿。优选的,所述c形凹槽内设有第一通孔,所述第一通孔为腰型孔,所述腰型孔可满足多种型号紧固件的使用。

10.进一步的,所述导水槽包括中间部位和两侧部位,所述导水槽的中间部位包括平面ⅰ和斜面ⅰ,所述斜面ⅰ对称放置在所述平面ⅰ的两侧,所述导水槽的两侧部位包括平面ⅱ、斜面ⅱ和平面ⅲ,所述平面ⅱ连接所述斜面ⅰ,所述斜面ⅱ位于所述平面ⅱ和平面ⅲ之间,所述斜面ⅰ上设有圆孔,所述圆孔用于通过连接件与光伏面板固定;所述平面ⅱ与所述光伏

面板接触。

11.优选的,所述光伏支架连接转头包括连接底面和连接侧面,所述连接底面上设有第二通孔,所述连接侧面上设有第三通孔,所述连接底面顶靠在所述纵向光伏支架的c形凹槽下,并通过紧固件固定连接,所述第三通孔内设有连接轴,所述连接侧面通过连接轴与所述光伏支撑架转动连接,可以随意调整光伏面板的角度。

12.优选的,所述纵向光伏支架和固定块通过光伏支架底座总成固定连接;所述光伏支架底座总成包括第一光伏支架底座和第二光伏支架底座,所述第二光伏支架底座相对于第一光伏支架底座垂直放置,所述第一光伏支架底座上设有第四通孔,所述第二光伏支架底座上设有第五通孔,所述第二光伏支架底座呈c形,所述第二光伏支架底座与所述光伏支撑架通过第五通孔内设有的紧固件连接,所述固定块与所述第一光伏支架底座通过第四通孔内设有的紧固件连接。

13.优选的,所述横向光伏支架通过固定装置与光伏面板边框连接,所述固定装置包括挡块和固定件,所述固定件呈阶梯结构,所述挡块放置在所述横向光伏支架内,所述固定件的两端分别放置在所述横向光伏支架和光伏面板上,通过紧固件连接挡块和固定件。

14.优选的,所述光伏支架的延伸通过光伏支架连接架固定连接,所述光伏支架连接架呈c形,所述光伏支架连接架上设有第六通孔,所述第六通孔通过紧固件与所述第一通孔固定连接。

15.优选的,所述光伏支架、所述光伏面板边框和导水槽的型材上镀有铝镁锌合金;所述光伏支架和光伏面板边框的型材均由超高强度钢一体成型辊压制成,光伏支架的高强度钢屈服强度大于1000mpa,抗拉强度大于1200mpa,断后伸长率大于9%;光伏面板边框高强度钢屈服强度大于350mpa,抗拉强度大于400mpa,断后伸长率大于16%;

16.一种光伏支架结构的成型流程:

17.(1)送料机将钢带输送到卷料架上;

18.(2)钢带通过液压机进行预冲孔;

19.(3)钢带通过辊齿机构进行板材两侧边的齿形挤压成型;

20.(4)钢带通过辊压设备辊压成型;

21.(5)经过冲压设备,压边收口;

22.(6)根据需求通过锯切设备进行长度锯切;

23.(7)通过覆铝镁锌设备进行镀铝镁锌合金。

24.其中,制作光伏面板边框时跳过步骤(3);在制作光伏支架时跳过此步骤(5),制作导水槽时跳过步骤(3)和(5)。

25.进一步的,制作光伏面板边框需经过冲压设备,将光伏面板边框的第一面框和第十面框压边收口。

26.进一步的,制作光伏面板边框的所述辊压设备将光伏面板边框的第一面框和所述第十面框、所述第四面框和所述第七面框以及所述第五面框和所述第六面框之间辊压零贴合。

27.优选的,所述光伏面板边框涉及的辊压设备包括36段滚轮组;所述光伏支架涉及的辊压设备包括20段滚轮组,所述导水槽涉及的辊压设备包括20段滚轮组。

28.优选的,辊压设备内通过不同大小,不同角度的滚轮组成,将钢带辊压成不同形状

的支架。

29.具体的,所述光伏支架的具体成型流程为:

30.(1)送料机将钢带输送到卷料架上;

31.(2)钢带通过液压机进行预冲孔;

32.(3)钢带通过辊齿机构进行板材两侧边的齿形挤压成型,形成光伏支架的支撑端部的防滑齿;

33.(4)钢带通过辊压设备辊压成型,钢带两端先经过辊压设备辊压分别形成光伏支架的支撑端部的形状;然后钢带的中间部位在通过辊压设备辊压形成光伏支架的c形凹槽的形状;

34.(5)根据需求通过锯切设备进行长度锯切;

35.(6)通过覆铝镁锌设备进行镀铝镁锌合金。

36.具体的,所述光伏面板边框的具体成型流程为:

37.(1)送料机将钢带输送到卷料架上;

38.(2)钢带通过液压机进行预冲孔;

39.(3)钢带通过辊压设备辊压成型;

40.钢带通过辊压设备辊压形成第一面框、第二面框、第三面框、第四面框、第五面框、第六面框、第七面框、第八面框、第九面框和第十面框,再通过辊压设备将第一面框、第二面框、第三面框、第四面框、第五面框、第六面框、第七面框、第八面框、第九面框和第十面框辊压到合适的位置,然后将第一面框和所述第十面框、所述第四面框和所述第七面框以及所述第五面框和所述第六面框之间分别辊压零贴合状态;最后将第五面框和所述第六面框辊压一定的角度;

41.(4)经过冲压设备,将第一面框和第十面框压边收口;

42.(5)根据需求通过锯切设备进行长度锯切;

43.(6)通过覆铝镁锌设备进行镀铝镁锌合金。

44.所述导水槽的具体成型流程为:

45.(1)送料机将钢带输送到卷料架上;

46.(2)钢带通过液压机进行预冲孔;

47.(3)钢带通过辊压设备辊压成型,钢带两端先经过辊压设备辊压分别形成导水槽的两侧部位的形状;然后钢带的中间部位在通过辊压设备辊压形成导水槽的中间部位;最后经过辊压设备将中间部位和两侧部位辊压为合适的角度;

48.(5)根据需求通过锯切设备进行长度锯切;

49.(6)通过覆铝镁锌设备进行镀铝镁锌合金。本发明具有以下有益效果:

50.(1)本发明采用高强钢轻量化制造工艺技术,产品重量减重30~40%,强度提高20%~30%;

51.(2)本发明的轻量化优势非常明显,且其单位综合制造成本低于普通型材,相比普通型材更有较大性价比优势;

52.(3)本发明的光伏面板边框采用复杂的封闭型结构,钢带通过多道的辊压一次成型,采用自封闭技术封闭钢带;

53.(4)本发明的光伏面板边框的材料表面覆铝镁锌处理,抗拉强度大于400mpa。

附图说明

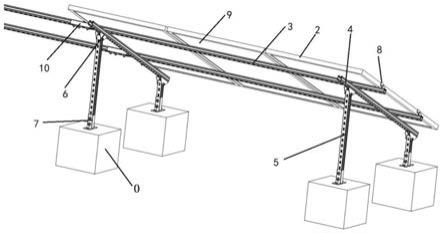

54.图1是本发明的正面整体结构示意图。

55.图2是本发明的背面整体结构示意图。

56.图3是本发明的光伏支架和导水槽连接示意图。

57.图4是本发明的光伏面板边框示意图。

58.图5是本发明的光伏支架局部示意图。

59.图6是本发明的导水槽局部示意图。

60.图7是本发明的光伏支架连接转头示意图。

61.图8是本发明的光伏支架底座总成示意图。

62.图9是本发明的固定装置示意图。

63.图10是本发明的光伏支架连接架示意图。

64.图11是本发明的光伏支架成型的设备示意图。

65.图12是本发明的光伏支架的断面辊花示意图。

66.图13是本发明的光伏面板边框成型的设备示意图。

67.图14是本发明的光伏面板边框的断面辊花示意图。

68.图15是本发明的导水槽成型的设备示意图。

69.图16是本发明的导水槽的断面辊花示意图。

70.图17是市场产品中的光伏支架的失效图。

71.图18是市场产品中的光伏支架的抗拉强度图。

72.图19是本发明的光伏支架的失效图。

73.图20是本发明的光伏支架的抗拉强度图。

具体实施方式

74.以下结合附图对本发明的具体实施方式做详细描述,应当指出的是,实施例只是对发明的具体阐述,不应视为对发明的限定,实施例的目的是为了让本领域技术人员更好地理解和再现本发明的技术方案,本发明的保护范围仍应当以权利要求书所限定的范围为准。

75.需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

76.在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

77.如图1-3所示,本发明提供一种光伏支架结构,包括光伏支架1、光伏面板边框2和导水槽40,所述光伏面板边框2放置在所述光伏支架1上,所述光伏支架1包括横向光伏支架3、纵向光伏支架4和光伏支撑架5,所述横向光伏支架3和纵向光伏支架4通过紧固件十字交叉固定连接,所述纵向光伏支架4和光伏支撑架5通过光伏支架连接转头6固定连接;所述光伏面板边框2内设有半封闭空间200,所述半封闭空间200内放置光伏面板9,所述光伏面板9

间的连接处下方设有导水槽40。

78.如图4所示,所述光伏面板边框2包括第一面框21、第二面框22、第三面框23、第四面框24、第五面框25、第六面框26、第七面框27、第八面框28、第九面框29和第十面框20,所述第一面框21、第二面框22、第三面框23、第四面框24、第五面框25、第六面框26、第七面框27、第八面框28、第九面框29和第十面框20的相连处均设有弧面,用于流畅的转换方向。

79.所述第一面框21和所述第十面框20压边收口;所述第一面框21和所述第十面框20、所述第四面框24和所述第七面框27以及所述第五面框25和所述第六面框26之间分别通过辊压零贴合。

80.优选的,所述第二面框22和第三面框23内设有凹槽220,所述第二面框和第三面框上的凹槽220开口方向相反。

81.所述第五面框25和第六面框26所在的平面与所述第四面框24所在的平面之间设有夹角,所述第三面框23、第九面框29和第十面框20所在的平面互平行,所述第七面框27和第八面框28所在的平面互平行。

82.如图5所示,所述光伏支架1呈c形凹槽11,所述c形凹槽11的两端设有支撑端部12,所述支撑端部12包括第一平面121和第二平面122,所述第一平面121和所述第二平面122垂直,所述第一平面121与所述c形凹槽11连接并且垂直与所述c形凹槽11。

83.优选的,所述第二平面122上设有锯齿123。

84.在一些优选方案中,所述c形凹槽11内设有第一通孔111。

85.优选的,所述第一通孔111为腰型孔,所述腰型孔可满足多种型号紧固件的使用。

86.如图6所示,所述导水槽40包括中间部位401和两侧部位402,所述导水槽40的中间部位401包括平面ⅰ4011和斜面ⅰ4012,所述斜面ⅰ4012对称放置在所述平面ⅰ4011的两侧,所述导水槽40的两侧部位402包括平面ⅱ4021、斜面ⅱ4022和平面ⅲ4023,所述平面ⅱ4021连接所述斜面ⅰ4012,所述斜面ⅱ4022位于所述平面ⅱ4021和平面ⅲ4023之间,所述斜面ⅰ4012上设有圆孔4013,所述圆孔4013用于通过连接件与光伏面板9固定;所述平面ⅱ4021与所述光伏面板9接触。在一些优选方案中,所述光伏支架1、所述光伏面板边框2和导水槽40的型材上镀有铝镁锌合金;所述光伏支架1和光伏面板边框2的型材均由超高强度钢一体成型辊压制成,光伏支架的超高强度钢屈服强度大于1000mpa,抗拉强度大于1200mpa,断后伸长率大于9%;光伏面板边框屈服强度大于350mpa,抗拉强度大于400mpa,断后伸长率大于16%;

87.如图7所示,所述光伏支架连接转头6包括连接底面61和连接侧面62,所述连接底面61上设有第二通孔611,所述连接侧面62上设有第三通孔622,所述连接底面61顶靠在所述纵向光伏支架的c形凹槽11下,并通过紧固件固定连接,所述第三通孔622内设有连接轴,所述连接侧面62通过连接轴与所述光伏支撑架5转动连接,可以随意调整光伏面板的角度。

88.如图8所示,所述纵向光伏支架4和固定块0通过光伏支架底座总成7固定连接,所述光伏支架底座总成7包括第一光伏支架底座71和第二光伏支架底座72,所述第二光伏支架底座72相对于第一光伏支架底座71垂直放置,所述第一光伏支架底座71上设有第四通孔711,所述第二光伏支架底座72上设有第五通孔721,所述第二光伏支架底座72呈c形,所述第二光伏支架底座72与所述光伏支撑架5通过第五通孔721内设有的紧固件连接,所述固定块0与所述第一光伏支架底座71通过第四通孔711内设有的紧固件连接。

89.如图9所示,所述横向光伏支架3通过固定装置8与光伏面板9连接,所述固定装置8包括挡块81和固定件82,所述固定件82呈阶梯结构,所述挡块81放置在所述横向光伏支架3内,所述固定件82的两端分别放置在所述横向光伏支架3和光伏面板9上,通过紧固件连接挡块81和固定件82。

90.如图10所示,所述光伏支架的延伸通过光伏支架连接架10固定连接,所述光伏支架连接架10呈c形,所述光伏支架连接架10上设有第六通孔101,所述第六通孔101通过紧固件与所述第一通孔111固定连接。

91.如图11所示,所述光伏支架的具体成型流程为:

92.s1,送料机a将钢带b输送到卷料架c上;

93.s2,钢带b通过液压机d进行预冲孔;

94.s3,钢带b通过辊齿机构e进行板材两侧边的齿形挤压成型,形成光伏支架的支撑端部12的防滑齿;

95.s4,钢带b通过辊压设备f辊压成型;

96.如图12所示,钢带b两端先经过辊压设备f辊压分别形成光伏支架的支撑端部12的形状;

97.然后钢带b的中间部位在通过辊压设备f辊压形成光伏支架的c形凹槽11的形状;

98.s5,根据需求通过锯切设备g进行长度锯切;

99.s6,通过覆铝镁锌设备h进行镀铝镁锌合金。

100.如图13所示,所述光伏面板边框的具体成型流程为:

101.s1,送料机a将钢带b输送到卷料架c上;

102.s2,钢带b通过液压机d进行预冲孔;

103.s3,钢带b通过辊压设备f辊压成型;

104.如图14所示,钢带b通过辊压设备f辊压形成第一面框21、第二面框22、第三面框23、第四面框24、第五面框25、第六面框26、第七面框27、第八面框28、第九面框29和第十面框20,再通过辊压设备将第一面框21、第二面框22、第三面框23、第四面框24、第五面框25、第六面框26、第七面框27、第八面框28、第九面框29和第十面框20辊压到合适的位置,然后将第一面框21和所述第十面框20、所述第四面框24和所述第七面框27以及所述第五面框25和所述第六面框26之间分别辊压零贴合状态;最后将第五面框25和所述第六面框26辊压一定的角度;

105.s4,经过冲压设备i,将第一面框21和第十面框20压边收口;

106.s5,根据需求通过锯切设备g进行长度锯切;

107.s6,通过覆铝镁锌设备h进行镀铝镁锌合金。

108.如图15所示,所述导水槽的具体成型流程为:

109.(1)送料机a将钢带b输送到卷料架c上;

110.(2)钢带b通过液压机d进行预冲孔;

111.(3)钢带b通过辊压设备f辊压成型,

112.如图16所示,钢带b两端先经过辊压设备辊压f分别形成导水槽的两侧部位402的形状;然后钢带b的中间部位在通过辊压设备f辊压形成导水槽的中间部位402;最后经过辊压设备f将中间部位401和两侧部位402辊压为合适的角度;

113.(5)根据需求通过锯切设备g进行长度锯切;

114.(6)通过覆铝镁锌设备h进行镀铝镁锌合金。

115.通过实验,如表1所示本技术的光伏支架与市面上的光伏支架在抗拉强度、屈服强度、抗腐蚀性和重量上的对比。

116.表1

[0117][0118]

通过对比可知,本发明的光伏支架比市面产品中的光伏支架减重约29%,通过表1可知,本发明具有强度高、重量轻、耐腐蚀、性价比优等优点。

[0119]

如图17-20所示,光伏支架在尺寸大小一致情况下,对本发明的产品和市面上的产品进行三点抗弯实验可知,当光伏支架的尺寸均为41*41时,单节点施加扭矩80n.m,市面上的光伏支架的厚度为2.0mm到2.5mm不等,当厚度为2.0mm时,实际受力约320mpa,扭转角度为0.2;本发明的光伏支架的厚度为1.2mm到2.5mm不等,当厚度为1.3mm时实际受力约500mpa,扭转角度为0.24;本发明的光伏支架相较于市面上的光伏支架安全系数提高1.2倍。

[0120]

因此本发明具有抗弯抗扭性能强,安全性高等优点。

[0121]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1