HDI软硬结合板及其制作方法与流程

hdi软硬结合板及其制作方法

技术领域

[0001]

本发明涉及印刷线路板技术领域,尤其涉及一种hdi软硬结合板及其制作方法。

背景技术:

[0002]

随着电子产品的小型化、便携化、功能高度集成化发展,也要求对应的印刷线路板向轻、薄、短、小的方向发展,而高密度互连(hdi)软硬结合板在这一类线路板中具有很大的发展优势。

[0003]

hdi软硬结合板,是在柔性线路板的基础上,与基材层(例如:聚丙烯(pp))及铜箔层进行增层,并制作高密度线路、导通孔,以形成多层的hdi软硬结合板。在生产的过程中,去除局部区域的硬板材料(开盖),以形成可挠折的软板区,是业界常用的软硬结合板的制作方法。

[0004]

在hdi软硬结合板的制作过程中,在进行增层前通常需要对柔性线路板像侧的pp进行pp开槽或pp切缝等预处理并采用可剥胶贴合保护开盖区域的软板,以防止pp粘合在软板表面。如此制作的hdi软硬结合板,1)其硬板区与软板区存在介厚差,导致在增层压合时必须采用缓冲材辅助,如此则会形成额外成本消耗,还会出现因压膜不良导致的品质异常;其中,在软硬结合板中,在软板区贴合一可剥胶,再对软硬结合板进行整板压合pp,会造成软板区域硬板区内的pp层的高度不同,出现高度差,此高度差为介厚差;2)在软板与硬板的交接处存在介厚过渡区,介厚过渡区会影响硬板区硬板的板面平整性,需要将盲孔设计的位置避开所述介厚过渡区,以避免后续激光或镀铜制程的不良,如此将会影响高密度线路的布局;其中,软板区与硬板区的交接处pp层存在一斜面,该斜面为介厚过渡区;3)软板开盖区的可剥胶会在增层后与柔性线路板紧密贴合,会增加开盖作业的剥离难度,不利于自动化和高效率开盖。

技术实现要素:

[0005]

有鉴于此,本发明提供一种制作过程中的硬板与软板交接处不存在介厚差及介厚过渡区、易剥离、开盖效率高且利于自动化的hdi软硬结合板的制作方法。

[0006]

还有必要提供一种采用上述hdi软硬结合板的制作方法制作而成的hdi软硬结合板。

[0007]

一种hdi软硬结合板的制作方法,包括:提供一柔性电路基板,所述柔性电路基板分为至少一软板区及至少一硬板区;将一第一可剥离胶膜压合在所述柔性电路基板上,所述第一可剥离胶膜包括一第一保护膜及一形成在所述第一保护膜上的第一粘胶层,所述第一保护膜贴合在所述软板区内的所述柔性电路基板上,所述第一粘胶层的凸出于所述第一保护膜的部分粘贴在位于所述硬板区内的所述柔性电路基板上;压合后,位于所述硬板区内的所述第一粘胶层的端部形成至少一第一台阶;所述第一粘胶层包括一平行且远离所述第一保护膜的第一表面;提供一第一内层基材层及一第一铜箔层,并在所述第一内层基材层的对应所述软板区的位置处开设一贯穿所述第一内层基材层的第一开口槽,所述第一内

层基材层包括一远离所述第一粘胶层的第二表面;将所述第一内层基材层固定在所述第一粘胶层上,将所述第一铜箔层贴合在所述第一内层基材层上并压合,以形成第一硬性电路基板;压合后,部分所述第一粘胶层进入所述第一开口槽内,所述第二表面与所述第一表面平齐;将一第二硬性覆铜基板压合在所述第一硬性电路基板上;及自位于所述硬板区与所述软板区的交接处的所述第二硬性覆铜基板向所述柔性电路基板切割,形成一第一贯穿槽,并移除所述第一贯通槽内的第一可剥离胶膜、所述第一硬性电路基板及所述第二硬性覆铜基板。

[0008]

进一步地,所述第一保护膜与所述柔性电路基板不粘连,所述第一保护膜从所述第一贯穿槽内裸露出来。

[0009]

进一步地,所述第一开口槽外的所述第一粘胶层呈台阶状并覆盖部分所述柔性电路基板。

[0010]

进一步地,所述第一铜箔层的远离所述第一内层基材层的表面平整。

[0011]

进一步地,在“将一第二硬性覆铜基板压合在所述第一硬性电路基板上”的步骤之前,还包括步骤:将所述第一铜箔层制作形成第一内层导电线路层,所述第二硬性覆铜基板压合在所述第一内层导电线路层上。

[0012]

进一步地,所述第一内层基材层被所述第一粘胶层遮挡,未裸露于所述贯通槽内。

[0013]

进一步地,所述柔性电路基板包括至少一第一导电线路层及一形成在所述第一导电线路层上的第一保护层,所述第一保护层完全覆盖所述第一导电线路层,所述第一保护膜、所述第一粘胶层的所述第一台阶及部分所述第一内层基材层均形成在所述第一保护层上。

[0014]

进一步地,所述柔性电路基板包括至少一第一导电线路层及一形成在所述第一导电线路层上的第一保护层,所述第一保护层局部覆盖所述第一导电线路层,所述第一保护膜形成在所述第一保护层上,所述第一粘胶层的所述第一台阶形成在所述第一保护层及所述第一导电线路层上,所述第一内层基材层形成在所述第一导电线路层及所述第一粘胶层的所述台阶上。

[0015]

一种hdi软硬结合板,所述hdi软硬结合板包括:一柔性电路基板,所述柔性电路基板分为至少一软板区及至少一硬板区;一贴合在所述柔性电路基板的软板区内的第一粘胶层,所述第一粘胶层包括一平行且远离所述柔性电路基板的第一表面,所述第一粘胶层的端部形成有至少一台阶;一压合在所述柔性电路基板的硬板区内的第一硬性电路基板,所述第一硬性电路基板包括一第一内层基材层,所述第一内层基材层压合在所述台阶及所述柔性电路板上,所述第一内层基材层包括一平行且远离所述柔性电路基板的第二表面,所述第二表面与所述第一表面平齐;及一压合在所述第一硬性电路基板上的第二硬性电路基板,所述第二硬性电路基板位于所述硬板区内。

[0016]

进一步地,所述第一硬性电路基板还包括一形成在所述第一内层基材层上的第一内层导电线路层,所述第一内层导电线路层的面向所述第二硬性电路基板的表面平整。

[0017]

本发明提供的hdi软硬结合板的制作方法,在所述柔性电路基板的软板区内贴合一第一可剥离胶膜,所述第一可剥离胶膜包括一不与所述柔性电路基板粘连的第一保护膜及一第一粘胶层,1)所述第一保护膜不与所述柔性电路基板粘连,因此,在切割形成第一贯穿槽后,所述第一保护膜可以轻易与所述柔性电路基板分离,从而能够降低开盖作业的玻

璃难度、利于自动化及提高开盖效率;2)将所述第一粘胶层压合在所述柔性电路基板上并在所述第一粘胶层的两端形成至少一个台阶,并在将一第一内层基材层压合在所述第一粘胶层及所述柔性电路基板上之前,在所述第一内层基材层上对应所述软板区的位置形成第一开口槽,并使得所述第一开口槽两侧的所述第一内层基材层压合在所述第一台阶及所述柔性电路基板上,并使得所述第一粘胶层的第一表面与所述第一内层基材层的第二表面平齐,从而能够避免在软板区与所述硬板区的交接处出现介厚过渡区,因此,在制作导电盲孔时,不需要避开所述介厚过渡区,不影响高密度线路的布局;3)所述软板区与所述硬板区不存在介厚差,从而能够避免因压膜不良而导致的品质异常;4)由于压合后,所述第一内层导电线路层的第二表面与所述第一粘胶层的第一表面平齐,使得在压合后的第一铜箔的表面平整,不存在介厚过渡区,从而,在压合第二硬性电路基板时,不需要借助缓冲材料辅助,从而能够降低成本。

附图说明

[0018]

图1为本发明较佳实施例提供的一种柔性电路基板的剖视图。

[0019]

图2是在图1所示的柔性电路基板的两相背的表面上分别压合一可剥离膜后的剖视图。

[0020]

图3为本发明较佳实施例提供的另一种柔性电路基板的剖视图。

[0021]

图4是在图3所示的柔性电路基板的两相背的表面上分别压合一可剥离膜后的剖视图。

[0022]

图5是本发明较佳实施方式提供的一第一内层基材层、一第一铜箔层及一第二内层基材层、一第二铜箔层的剖视图。

[0023]

图6是将图5所示的所述第一铜箔层、第一内层基材层、图2所示的压合有所述可剥离膜的柔性电路基板、所述第二内层基材层、及所述第二铜箔层顺次压合在一起后的剖视图。

[0024]

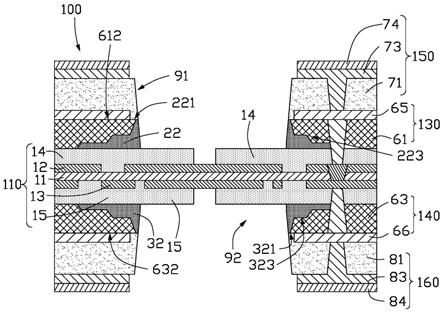

图7是将图6所示的第一铜箔层及第二铜箔层分别制作形成一第一内层导电线路层及一第二内层导电线路层后,再分别在所述第一内层导电线路层及所述第二内层导电线路层上压合一第一硬性覆铜板及第二硬性覆铜板后的剖视图。

[0025]

图8是将图7所示的第一硬性覆铜板及第二硬性覆铜板的外层铜箔层分别制作形成外层导电线路层,并在形成的外层导电线路层的表面上贴合一第三保护层及一第四保护层,并分别自位于硬板区与软板区的交接处的第三保护层及第四保护层向所述柔性电路基板切割,形成一第一贯穿槽及一第二贯穿槽后的剖视图。

[0026]

主要元件符号说明

[0027]

[0028]

[0029][0030]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0031]

为能进一步阐述本发明达成预定发明目的所采取的技术手段及功效,以下结合附图1-8及较佳实施方式,对本发明提供的hdi软硬结合板及其制作方法的具体实施方式、结构、特征及其功效,作出如下详细说明。

[0032]

请参阅图1-8,本发明较佳实施方式提供一种hdi软硬结合板100的制作方法,包括如下步骤:

[0033]

第一步,请参阅图1,提供一柔性电路基板110。

[0034]

其中,所述柔性电路基板110分为至少一软板区及至少一硬板区。在本实施方式中,所述柔性电路基板110分为一软板区101、一第一硬板区102及一第二硬板区103。所述软板区101位于所述第一硬板区102及所述第二硬板区103之间。在其他实施方式中,所述柔性电路基板110分为的软板区及硬板区的个数可以根据实际情况进行设定。

[0035]

其中,所述柔性电路基板110包括至少一柔性基材层及形成在所述柔性基材层上的至少一导电线路层。

[0036]

在本实施方式中,所述柔性电路基板110包括一柔性基材层11、分别形成在所述柔性基材层11的相背两表面上的一第一导电线路层12和一第二导电线路层13、一形成在所述第一导电线路层12上的第一保护层15及一形成在所述第二导电线路层13上的第二保护层16。其中,所述第一导电线路层12及所述第二导电线路层13之间通过导电膏14电连接。

[0037]

在其他实施方式中,所述柔性电路基板110包括的柔性基材层及导电线路层的个数可根据所需求的软硬结合板的软板的线路层数确定。

[0038]

其中,所述第一保护层15及所述第二保护层16用于保护所述第一导电线路层12及所述第二导电线路层13。在本实施方式中,所述第一保护层15及所述第二保护层16为覆盖膜层。在其他实施方式中,所述第一保护层15及所述第二保护层16为防焊层。

[0039]

在本实施方式中,所述第一保护层15及所述第二保护层16完全覆盖所述第一导电线路层12及所述第二导电线路层13。

[0040]

第二步,请参阅图2,分别将一第一可剥离胶膜20及一第二可剥离胶膜30压合在所述柔性电路基板110上。其中,所述第一可剥离胶膜20及所述第二可剥离胶膜30位于所述软板区内且其两端延伸至所述硬板区内。

[0041]

在本实施方式中,所述第一可剥离胶膜20及所述第二可剥离胶膜30位于所述软板区101内且其两端延伸至所述第一硬板区102及所述第二硬板区103内。

[0042]

其中,所述第一可剥离胶膜20包括一第一保护膜21及一形成在所述第一保护膜21上的第一粘胶层22。所述第一保护膜21贴合在所述软板区101内的所述柔性电路基板110的所述第一保护层15上。所述第一粘胶层22的凸出于所述第一保护膜21的两端粘贴在位于所述第一硬板区102及所述第二硬板区103内的所述柔性电路基板110的所述第一保护层15上。

[0043]

其中,所述第一保护膜21不具有粘性,从而所述第一保护膜21与所述第一保护层15不粘连。

[0044]

其中,所述第一粘胶层22包括一平行于所述第一保护层15的第一表面221及一平行于所述第一保护层15且与所述第一保护层15相贴的第三表面222。所述第三表面222的面积大于所述第一表面221的面积。压合后,位于所述第一硬板区102及所述第二硬板区103内的所述第一粘胶层22的两端分别形成至少一第一台阶223。所述第一台阶223的两端分别连接所述第一表面221及所述第三表面222。

[0045]

其中,所述第二可剥离胶膜30包括一第二保护膜31及一形成在所述第二保护膜31上的第二粘胶层32。所述第二保护膜31贴合在所述软板区101内的所述柔性电路基板110的所述第二保护层16上。所述第二粘胶层32的凸出于所述第二保护膜31的两端粘贴在位于所述第一硬板区102及所述第二硬板区103内的所述柔性电路基板110的所述第二保护层16上。

[0046]

其中,所述第二保护膜31不具有粘性,从而所述第二保护膜31与所述第二保护层16不粘连。

[0047]

其中,所述第二粘胶层32包括一平行于所述第二保护层16的第五表面321及一平行于所述第二保护层16且与所述第二保护层16相贴的第六表面322。所述第六表面322的面积大于所述第五表面321的面积。压合后,位于所述第一硬板区102及所述第二硬板区103内的所述第二粘胶层32的两端分别形成至少一第二台阶323。所述第二台阶323的两端分别连

接所述第五表面321及所述第六表面322。

[0048]

请参阅图3-4,在其他实施方式中,第一保护层17及第二保护层18局部覆盖所述第一导电线路层12及所述第二导电线路层13。此时,位于所述第一硬板区102及所述第二硬板区103内的第一可剥离胶膜40的第一粘胶层42部分粘贴在所述第一保护层17及所述第一导电线路层12上,位于所述第一硬板区102及所述第二硬板区103内的第二可剥离胶膜50的第二粘胶层52部分粘贴在所述第二保护层18及所述第二导电线路层13上。

[0049]

第三步,请参阅图5,提供一第一内层基材层61、一第一铜箔层62、一第二内层基材层63、及一第二铜箔层64,分别在所述第一内层基材层61及所述第二内层基材层63的对应所述软板区101的位置处开设一分别贯穿所述第一内层基材层61及所述第二内层基材层63的第一开口槽611及一第二开口槽631。

[0050]

其中,所述第一内层基材层61包括一面向所述第一铜箔层62的第二表面612及一与所述第二表面612相背的第四表面613。所述第一开口槽611贯穿所述第二表面612及所述第四表面613。

[0051]

其中,所述第二内层基材层63包括一面向所述第二铜箔层64的第七表面632及一与所述第七表面632相背的第八表面633。所述第二开口槽631贯穿所述第七表面632及所述第八表面633。

[0052]

第四步,请参阅图6,将所述第一内层基材层61固定在所述第一粘胶层22上并使得所述第一开口槽611正对所述第一表面221,将所述第一铜箔层62贴合在所述第一内层基材层61上并使得所述第二开口槽631正对所述第五表面321,将所述第二内层基材层63贴合在所述第二粘胶层32上,将所述第二铜箔层64贴合在所述第二内层基材层63上并压合。

[0053]

其中,可通过热熔、铆合等方式分别将所述第一内层基材层61及所述第二内层基材层63固定在所述柔性电路基板110的所述第一保护层15及所述第二保护层16上。

[0054]

其中,压合后,部分所述第一粘胶层22及部分所述第二粘胶层32分别进入所述第一开口槽611及所述第二开口槽631,所述第一表面221与所述第二表面612平齐,所述第五表面321与所述第七表面632平齐。所述第一开口槽611两侧的所述第一内层基材层61压合在所述第一台阶223上,所述第二开口槽631两侧的所述第二内层基材层63压合在所述第二台阶323上。所述第四表面613粘贴在所述第一台阶231及部分所述第一保护层15上,所述第八表面633粘贴在所述第二台阶323及部分所述第二保护层16上。

[0055]

其中,压合后,所述第一铜箔层62的远离所述第一内层基材层61的表面平整,所述第二铜箔层64的远离所述第二内层基材层63的表面平整。

[0056]

第五步,请参阅图7,将所述第一铜箔层62及所述第二铜箔层64分别制作形成一第一内层导电线路层65及一第二内层导电线路层66,以分别形成一第一硬性电路基板130及一第三硬性电路基板140;之后分别在所述第一内层导电线路层65及所述第二内层导电线路层66上压合一第一硬性覆铜板70及一第二硬性覆铜板80。

[0057]

在本实施方式中,所述第一硬性覆铜板70包括一形成在所述第一内层导电线路层65上的第一外层基材层71及一形成在所述第一外层基材层71上的第三铜箔层72。在其他实施实施方式中,所述第一硬性覆铜板70还可以包括其他的基材层及导电线路层。当然,在其他实施方式中,所述第三铜箔层72也可以为导电线路层。

[0058]

在本实施方式中,所述第二硬性覆铜板80包括一形成在所述第二内层导电线路层

66上的第二外层基材层81及一形成在所述第二外层基材层81上的第四铜箔层82。在其他实施实施方式中,所述第二硬性覆铜板80还可以包括其他的基材层及导电线路层。当然,在其他实施方式中,所述第四铜箔层82也可以为导电线路层。

[0059]

其中,所述第一外层基材层71及所述第二外层基材层81的材质可以为业界中常用的硬性基材。在本实施方式中,所述第一外层基材层71及所述第二外层基材层81的材质均为pp。

[0060]

第六步,请参阅图8,将所述第三铜箔层72及所述第四铜箔层82分别制作形成一第一外层导电线路层73及一第二外层导电线路层83,并分别在所述第一外层导电线路层73及一第二外层导电线路层83上贴合一第三保护层74及一第四保护层84,并分别自位于所述第一硬板区102、所述第二硬板区103与所述软板区101的交接处的第三保护层74及第四保护层84向所述柔性电路基板110切割,分别形成一第一贯穿槽91及一第二贯穿槽92,以使得位于所述软板区101内的所述柔性电路基板110的所述第一保护层15及所述第二保护层16分别从所述第一贯穿槽91及一第二贯穿槽92裸露出来,从而得到所述hdi软硬结合板100。

[0061]

其中,所述第三保护层74、所述第一外层导电线路层73及所述第一外层基材层71构成一第二硬性电路基板150,所述第四保护层84、所述第二外层导电线路层83及所述第二外层基材层81构成一第四硬性电路基板160。

[0062]

其中,先可通过激光定深切或机械定深捞等方法进行切割,以切断所述第三保护层74、所述第一外层导电线路层73、所述第一外层基材层71及所述第一粘胶层22;以及可通过激光定深切或机械定深捞等方法进行切割,以切断所述第四保护层84、所述第二外层导电线路层83、所述第二外层基材层81及所述第二粘胶层32;再通过捞形使得所述第一保护膜21及所述第二保护膜31的侧壁外露,再拉扯去除所述第一保护膜21及所述第二保护膜31。

[0063]

由于所述第一可剥离胶膜20的所述第一保护膜21及所述第二可剥离胶膜30的所述第二保护膜31与所述第一保护层15及所述第二保护层16不粘连,故,当切割至所述第一保护层15及所述第二保护层16时,所述第一可剥离胶膜20的所述第一保护膜21及所述第二可剥离胶膜30的所述第二保护膜31从所述第一保护层15及所述第二保护层16上脱离,从而可以去除所述第一贯穿槽91中的所述第一可剥离胶膜20、第一硬性电路基板130及第二硬性电路基板150,以及所述第二贯穿槽92中的所述第二可剥离胶膜30、第三硬性电路基板140及第四硬性电路基板160。

[0064]

本发明还提供一种hdi软硬结合板100,其中,所述hdi软硬结合板100包括依次压合在一起的一第二硬性电路基板150、一第一硬性电路基板130、一第一粘胶层22及一柔性电路基板110。

[0065]

其中,所述hdi软硬结合板100分为至少一软板区101及至少一硬板区(例如:第一硬板区102、第二硬板区103),所述第一粘胶层22贴附在位于所述硬板区内的所述柔性电路基板110的一表面上。

[0066]

所述柔性电路基板110包括至少一柔性基材层及形成在所述柔性基材层上的至少一导电线路层。

[0067]

在本实施方式中,所述柔性电路基板110包括一柔性基材层11、分别形成在所述柔性基材层11的相背两表面上的一第一导电线路层12和一第二导电线路层13、一形成在所述

第一导电线路层12上的第一保护层15及一形成在所述第二导电线路层13上的第二保护层16。其中,所述第一导电线路层12及所述第二导电线路层13之间通过导电膏14电连接。

[0068]

其中,所述第一粘胶层22包括一平行且远离所述柔性电路基板110的第一表面221及一平行于所述第一保护层15且与所述第一保护层15相贴的第三表面222。所述第三表面222的面积大于所述第一表面221的面积。所述第一粘胶层22的两端分别形成至少一第一台阶223。所述第一台阶223的两端分别连接所述第一表面221及所述第三表面222。

[0069]

其中,所述第一硬性电路基板130包括至少一第一内层基材层61及至少一形成在所述第一内层基材层61上的第一内层导电线路层65。所述第一内层基材层61包括一平行且远离所述柔性电路基板110的第二表面612。所述第一粘胶层22的所述第一表面221与所述第一内层基材层61的第二表面612平齐。所述第一内层基材层61压合在所述第一台阶223及所述柔性电路基板110上。具体地,所述第四表面613粘贴在所述第一台阶231及部分所述第一保护层15上。

[0070]

其中,所述第二硬性电路基板150包括一形成在所述第一内层导电线路层65上的第一外层基材层71、一形成在所述第一外层基材层71上的第一外层导电线路层73及一形成在所述第一外层导电线路层73上的第三保护层74。

[0071]

在其他实施方式中,所述柔性电路基板110还可以包括更多的基材层及导电线路层,并不局限于上述的结构。

[0072]

在其他实施方式中,所述第一硬性电路基板130还可以包括更多的基材层及导电线路层,并不局限于上述的结构。

[0073]

在其他实施方式中,所述第二硬性电路基板150还可以包括更多的基材层及导电线路层,并不局限于上述的结构。

[0074]

其中,所述hdi软硬结合板100还包括一第一贯穿槽91,所述第一贯穿槽91贯穿所述软板区101内的所述第一粘胶层22、所述第一硬性电路基板130及所述第二硬性电路基板150,所述软板区101内的所述柔性电路基板110的所述第一保护层15从所述第一贯穿槽91内裸露出来。所述第一内层基材层61被所述第一粘胶层22遮住,并未从所述第一贯穿槽91的侧壁裸露出来。

[0075]

其中,所述hdi软硬结合板100还包括一第二粘胶层32、一第三硬性电路基板140、及一第四硬性电路基板160。所述第二粘胶层32、所述第三硬性电路基板140、及所述第四硬性电路基板160依次压合在所述柔性电路基板110上。所述第二粘胶层32贴附在位于所述第一硬板区102及所述第二硬板区103内的所述柔性电路基板110的外表面上且与所述第一粘胶层22相背。

[0076]

其中,所述第二粘胶层32包括一平行于所述第二保护层16的第五表面321及一平行于所述第二保护层16且与所述第二保护层16相贴的第六表面322。所述第六表面322的面积大于所述第五表面321的面积。所述第二粘胶层32的两端分别形成至少一第二台阶323。所述第二台阶323的两端分别连接所述第五表面321及所述第六表面322。

[0077]

其中,所述第三硬性电路基板140包括一形成在所述第二粘胶层32及所述柔性电路基板110上的第二内层基材层63及一形成在所述第二内层基材层63上的一第二内层导电线路层66。所述第二内层基材层63包括一面向所述第二内层导电线路层66的第七表面632及一与所述第七表面632相背的第八表面633。所述第二开口槽631贯穿所述第七表面632及

所述第八表面633。所述第二内层基材层63压合在所述第二台阶323及所述柔性电路基板110上。具体地,所述第八表面633粘贴在所述第二台阶323及部分所述第二保护层16上。

[0078]

其中,所述第四硬性电路基板160包括一形成在所述第二内层导电线路层66上的第二外层基材层81、一形成在所述第二外层基材层81上的第二外层导电线路层83及一形成在所述第二外层导电线路层83上的第四保护层84。

[0079]

在其他实施方式中,所述第三硬性电路基板140还可以包括更多的基材层及导电线路层,并不局限于上述的结构。

[0080]

在其他实施方式中,所述第四硬性电路基板160还可以包括更多的基材层及导电线路层,并不局限于上述的结构。

[0081]

其中,所述hdi软硬结合板100还包括一第二贯穿槽92,所述第二贯穿槽92贯穿所述软板区101内的所述第二粘胶层32、所述第三硬性电路基板140及所述第四硬性电路基板160,所述软板区101内的所述柔性电路基板110的所述第二保护层16从所述第二贯穿槽92内裸露出来。所述第二内层基材层63被所述第二粘胶层32遮住,并未从所述第二贯穿槽92的侧壁裸露出来。

[0082]

本发明提供的hdi软硬结合板100的制作方法,在所述柔性电路基板110的软板区101内贴合一第一可剥离胶膜20,所述第一可剥离胶膜20包括一不与所述柔性电路基板110粘连的第一保护膜21及一第一粘胶层22,1)所述第一保护膜21不与所述柔性电路基板110粘连,因此,在切割形成第一贯穿槽91后,所述第一保护膜21可以轻易与所述柔性电路基板110分离,从而能够降低开盖作业的玻璃难度、利于自动化及提高开盖效率;2)将所述第一粘胶层22压合在所述柔性电路基板110上并在所述第一粘胶层22的两端形成至少一个台阶223,并在将一第一内层基材层61压合在所述第一粘胶层22及所述柔性电路基板110上之前,在所述第一内层基材层61上对应所述软板区101的位置形成第一开口槽611,并使得所述第一开口槽611两侧的所述第一内层基材层61压合在所述第一台阶223及所述柔性电路基板110上,并使得所述第一粘胶层22的第一表面221与所述第一内层基材层61的第二表面612平齐,从而能够避免在软板区101与所述硬板区的交接处出现介厚过渡区,因此,在制作导电盲孔时,不需要避开所述介厚过渡区,不影响高密度线路的布局;3)所述软板区101与所述硬板区不存在介厚差,从而能够避免因压膜不良而导致的品质异常。4)由于压合后,所述第一内层基材层61的第二表面612与所述第一粘胶层22的第一表面221平齐,使得在压合后的第一铜箔层62的表面平整,不存在介厚过渡区,从而,在压合第二硬性电路基板时,不需要借助缓冲材料辅助,从而能够降低成本。

[0083]

以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1