水平湿制程治具的制作方法

1.本发明涉及一种水平湿制程治具,尤指将可挠性平面基板贴服于治具的弧面基准部,并形成弧面后再定位为预设的弧状可挠性基板的技术领域。

背景技术:

2.可挠性基板缺乏刚性,极易弯曲变形或折损。因此,在加工制程中,必需将其置入夹框治具中,利用夹框治具的刚性结构,来保护可挠性基板在进行运送与制程加工中免于变形与折损。

3.续就化学湿制程中,夹框治具是平面治具结构,可挠性基板置入平面治具中之后,可挠性基板为平面基板方式运作,平面基板会通过药液作用形成欲制得的电路图案。然而,平面基板在运作过程中,使得药液滞留在可挠性基板的部分区块上,尤以中间部位易产生水坑效应,导致药液作用不一致,使其产生不均匀现象,进而造成制程上制品规格控管不易及不合格率提升。另,目前技术的平面夹框治具其机构设计都较为复杂、制造成本高,又较不易维护,且都仍无法解决水坑效应问题。为此,如何解决上述现有技术的问题与缺失,即为相关业者所亟欲研发的课题所在。

技术实现要素:

4.本发明的主要目的乃在于,利用弧状治具让可挠性平面基板呈现弧状可挠性基板后,于湿制程运作过程中,能凭借重力作用让药液得以快速向弧状可挠性基板的左右两侧曳流,使药液能够均匀分布于弧状可挠性基板的表面,以减少基板上的部分区块因药液滞留所造成的水坑效应。

5.本发明的次要目的乃在于,将平面治具结构设计为弧状治具,使本发明结构设计整体更为单纯,制造成本更低,进而让此弧状治具于保养维护上更加简易及具便利性。

6.为达上述目的,本发明提供一种水平湿制程治具,其特征在于,包括弧面形成本体以及连接于该弧面形成本体的定位件,该弧面形成本体具有弧面基准部,该弧面基准部的侧面呈弧形状,该弧面基准部供可挠性平面基板贴服其上方表面,形成弧状可挠性基板,该定位件供该弧状可挠性基板定位于该弧面基准部,使该弧状可挠性基板形成所设定的弧面。

7.所述的水平湿制程治具,其中:该定位件具有嵌合部,该嵌合部连接于该弧面基准部的侧部,该弧状可挠性基板置入该嵌合部以定位于该弧面基准部的上方表面。

8.所述的水平湿制程治具,其中:该弧面基准部包含有第一侧边、中央弧面部及相对于第一侧边的第二侧边,且该中央弧面部的中心线为最高弯曲位置,再朝向该第一侧边及该第二侧边逐渐降低高度,直至该第一侧边及该第二侧边为最低位置。

9.所述的水平湿制程治具,其中:该弧面形成本体具有中空部,于该弧面形成本体相对两侧横跨该中空部连接有支撑肋。

10.所述的水平湿制程治具,其中:该弧面形成本体的支撑肋为复数间隔设置。

11.所述的水平湿制程治具,其中:该弧面形成本体的周边设置有复数个贯穿弧面形成本体上下表面的泄流孔,且该泄流孔一侧连通于该嵌合部。

12.所述的水平湿制程治具,其中:该定位件具有滑轮槽,该弧面形成本体的周边设置有复数个贯穿该弧面形成本体的上下表面的泄流孔,该滑轮槽与复数个泄流孔相连通。

13.所述的水平湿制程治具,其中:该弧面形成本体还设置有复数个堆叠肋,复数个堆叠肋邻近该弧面基准部,利用复数个堆叠肋将相邻的该治具相叠合。

14.所述的水平湿制程治具,其中:该定位件还包括复数个间隔设置的夹具。

15.本发明的优点是:可降低因药液滞留而产生的水坑效应。

16.底下凭借具体实施例详加说明,当更容易了解本发明的目的、技术内容、特点及其所达成的功效。

附图说明

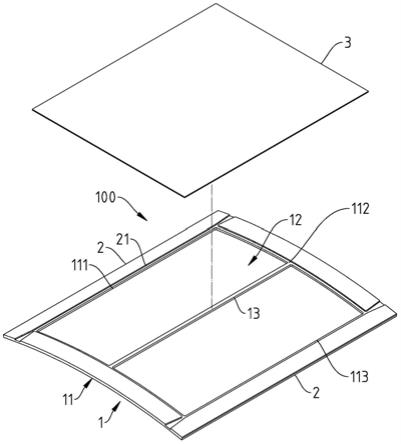

17.图1是本发明水平湿制程治具的第一实施例示意图。

18.图2是图1放置可挠性平面基板于治具的示意图。

19.图3是图2于治具上形成有弧状可挠性基板的侧视图。

20.图4是本发明水平湿制程治具的第二实施例示意图。

21.图5是本发明水平湿制程治具的第三实施例示意图。

22.图6是图5可堆叠治具的示意图。

23.图7是本发明水平湿制程治具的第四实施例示意图。

24.图8是本发明应用于湿制程生产设备的结构示意图。

25.附图标记说明:100、100’治具;1弧面形成本体;11弧面基准部;111第一侧边;112中央弧面部;113第二侧边;12中空部;13支撑肋;14泄流孔;15堆叠肋;151凸件;152凹槽;2定位件;21嵌合部;22滑轮槽;23夹具;3可挠性平面基板;4弧状可挠性基板;5湿制程设备;51输送装置;52喷液装置;53定位装置;531第一抵压轮;532第二抵压轮。

具体实施方式

26.请参阅图1,是本发明水平湿制程治具的第一实施例示意图。本发明是一种使可挠性平面基板形成弧状可挠性基板的治具100。治具100包括弧面形成本体1以及连接于弧面形成本体1的定位件2。弧面形成本体1具有弧面基准部11,弧面基准部11的侧面呈弧形状。弧面基准部11包含第一侧边111、中央弧面部112及相对于第一侧边111的第二侧边113。中央弧面部112的中心线为最高弯曲位置,再朝向第一侧边111及第二侧边113逐渐降低高度,直至第一侧边111及第二侧边113为最低位置。

27.由上述可得知治具100系呈现弧状治具态样,于图2与图3的实施例中,定位件2具有嵌合部21,嵌合部21连接于弧面基准部11的侧部。弧面形成本体1具有中空部12,嵌合部21邻近中空部12。于弧面形成本体1相对两侧横跨中空部12连接有支撑肋13,支撑肋13优选连接位置为中央弧面部112的中心线为最高弯曲位置。详细来说,当可挠性平面基板3置于治具100时,可挠性平面基板3周边相应抵靠于弧面基准部11的第一侧边111、中央弧面部112及第二侧边113,使得弧面基准部11供可挠性平面基板3贴服其上方表面,形成弧状可挠性基板4,如图3所示。定位件2供弧状可挠性基板4定位于弧面基准部11,使弧状可挠性基板

4形成所设定的弧面。也就是说,弧状可挠性基板4放置于治具100后,弧状可挠性基板4会根据弧面基准部11的第一侧边111、中央弧面部112及第二侧边113,而相应形成从弧状可挠性基板4之中央位置往两侧形成弧面状,可挠性基板4的两侧最低位置服贴定位于定位件2的嵌合部21。支撑肋13能够加强支撑并定位弧状可挠性基板4的弧面成形,除此之外,支撑肋13对于后续的湿制程也能提供弧状可挠性基板4受喷洒药液的冲力作用下,避免弧状可挠性基板4的部分区块在治具100因药液滞留而产生的水坑效应。

28.如图4所示,是本发明水平湿制程治具的第二实施例示意图。第二实施例与前述第一实施例差异在于弧面形成本体1的周边设置有复数个贯穿弧面形成本体1的上、下表面的泄流孔14,且泄流孔14一侧连通于嵌合部21,且泄流孔14邻近弧面基准部11的第一侧边111、中央弧面部112及第二侧边113。

29.如图5所示,是本发明水平湿制程治具的第三实施例示意图。第三实施例与前述第二实施例差异在于定位件2具有滑轮槽22,弧面形成本体1的周边设置有复数个贯穿弧面形成本体1的上下表面的泄流孔14,滑轮槽22与复数个泄流孔14相连通。滑轮槽22优选邻近于弧面基准部11的第一侧边111与第二侧边113。其中,弧面形成本体1的支撑肋13为复数间隔设置。

30.如图6所示,是图5可堆叠治具的示意图。弧面形成本体1更设置有复数个堆叠肋15,复数个堆叠肋15邻近弧面基准部11之中央弧面部112,利用复数个堆叠肋15将相邻的治具100相叠合。其中,堆叠肋15于弧面形成本体1的上表面为凸件151,而相对上表面位置的下表面为凹槽152,凹槽152的宽度略大于凸件151。举例来说,两个治具100、100’,位于上方的治具100的下表面凹槽152能够嵌合下方治具100’的上表面凸件151,使得两个治具100、100’能够相叠合,以此类推的相叠合方式,可以叠合多个治具以利于后续的制程作业。

31.如图7所示,是本发明水平湿制程治具的第四实施例示意图。定位件2更包括复数个间隔设置的夹具23,复数夹具23邻近弧面基准部11的第一侧边111与第二侧边113。复数个夹具23分别夹持固定弧状可挠性基板4的两侧边,也就是夹持弧状可挠性基板4两侧最低位置,使得后续湿制程过程中可使弧状可挠性基板4更加稳固地设置于治具100上。当然也可视需求在弧面形成本体1间隔设置复数个夹具23,邻近弧面基准部11之中央弧面部112。使得弧状可挠性基板4周边都可利用夹具23夹持固定。

32.如图8所示,将治具100以及位于治具100上的弧状可挠性基板4传送进湿制程设备5,湿制程设备5包括输送装置51及位于上、下方的喷液装置52。弧状可挠性基板4凭借输送装置51水平输送至喷液装置52的工作区域。喷液装置52垂直喷洒药液于弧状可挠性基板4,并凭借重力作用使药液自弧状可挠性基板4之中央为最高弯曲位置,再朝向两侧呈弧面状逐渐降低高度的侧边直至最低位置快速曳流,且药液能自弧面形成本体1的泄流孔14泄流至外,如此使药液能够均匀分布于弧状可挠性基板4的表面,不会让药液滞留在弧状可挠性基板4的部分区块上,以有效解决弧状可挠性基板4的水坑效应。

33.承上段所述,为了避免弧状可挠性基板4受喷洒冲力而在治具100上产生移动或是浮动不稳的问题,湿制程设备5更包括定位装置53。定位装置53系朝输送装置51的传输方向间隔设置有复数第一抵压轮531与第二抵压轮532,于弧状可挠性基板4通过工作区域时,第一抵压轮531与第二抵压轮532沿着定位件2的滑轮槽22抵压于弧状可挠性基板4的两侧边表面。而输送装置51下方的滚轮因为弧状可挠性基板4是放置于弧状治具100的上方表面,

而不会接触到弧状可挠性基板4,因此可以提升弧状可挠性基板4的制程合格率以及更容易控管制品规格。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1