线路板组件、摄像模组、终端设备及线路板组件的制作方法与流程

1.本技术属于摄像模组领域,具体地涉及一种线路板组件、摄像模组、终端设备及线路板组件的制作方法。

背景技术:

2.随着消费者对手机摄像头消费需求的不断细节化及多样化,手机摄像头模组的元器件也在不断精细化、复杂化。摄像头模组需要实现的功能越多样,线路板上的电路就越复杂,相应的电子元器件数量也随之增加。目前传统的线路板上,电子元器件与感光芯片一并安装于线路板的表面。为了满足电子元器件的安装位置需求,线路板的面积自然而然地也需要相应增大,同时还限制了感光芯片的面积。

3.一方面,随着终端设备、摄像头等功能的不断复杂化,对摄像模组的微型化要求越来越高。另一方面,大成像面的需求要求感光芯片越来越大。而传统的线路板结构及电子元器件的组装方式,不利于线路板体积的缩小,也不利于感光芯片面积的增大。

技术实现要素:

4.本技术旨在提供一种线路板组件,应用于摄像模组,将电子元器件分散布置在线路板背侧的凹槽中,例如,将电子元器件分别布置于线路板上表面和线路板背侧凹槽中,或者将电子元器件全部分散布置在线路板背侧的凹槽中。一方面可以缩小线路板的尺寸,另一方面由于分散布置可减少电子元器件之间的碰撞及磨损。

5.根据本技术的第一方面,提供一种线路板组件,包括:

6.线路板;

7.补强板,与所述线路板的底面相连,为其提供刚性支撑;

8.凹槽,从所述补强板的底面向所述线路板延伸并穿透所述补强板;

9.电子元器件,设置于所述凹槽中。

10.根据本技术的一些实施例,所述凹槽的深度适于容纳所述电子元器件。

11.根据本技术的一些实施例,设置于所述凹槽中的电子元器件及其连接点容纳于所述凹槽内部。

12.根据本技术的一些实施例,所述凹槽延伸至所述线路板的底面或所述线路板内。

13.根据本技术的一些实施例,所述凹槽包括:一整体式凹槽或者一组分体凹槽。

14.根据本技术的一些实施例,所述凹槽延伸至所述线路板内,设置于所述线路板上布设的线路之间。

15.根据本技术的一些实施例,所述线路板包括:单层线路板或多层线路板。

16.根据本技术的一些实施例,所述多层线路板包括:自上而下依次相连的第一层线路板、第二层线路板、第三层线路板和第四层线路板。

17.根据本技术的一些实施例,所述多层线路板之间的连接方式包括:焊接或粘接。

18.根据本技术的一些实施例,所述线路板包括:柔性印刷线路板或硬质线路板。

19.根据本技术的一些实施例,所述补强板包括:钢板。

20.根据本技术的一些实施例,所述补强板与所述线路板的连接方式包括:焊接或粘接。

21.根据本技术的第二方面,提供一种感光芯片组件,包括:

22.如上所述的线路板组件;

23.感光芯片,设置于所述线路板的上表面,与所述线路板通过电连接线连接。

24.根据本技术的第三方面,提供一种摄像模组,包括:

25.如上所述的感光芯片组件;

26.镜头组件,设置在所述线路板组件的所述感光芯片上方。

27.根据本技术的第四方面,提供一种终端设备,包括如上所述的摄像模组。

28.根据本技术的第五方面,提供一种线路板组件的制作方法,包括:

29.在线路板背侧设置补强板;

30.在所述补强板和/或线路板上加工凹槽;

31.采用印刷或者喷涂或者模塑的方式在所述凹槽内进行电子元器件贴片。

32.本技术提供的线路板组件,应用于摄像模组,将电子元器件分散布置在线路板的上表面和/或背侧的凹槽中,一方面可以缩小线路板的尺寸,另一方面由于分散布置可减少电子元器件之间的碰撞及磨损。

33.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

34.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例。

35.图1示出传统线路板组装示意图。

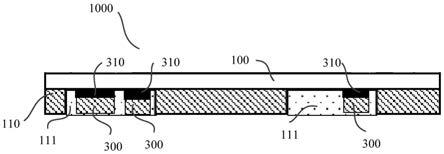

36.图2示出根据本技术第一示例实施例的线路板组件结构剖视图。

37.图3示出根据本技术第一示例实施例的线路板组件结构仰视图。

38.图4示出根据本技术第二示例实施例的线路板组件结构剖视图。

39.图5示出根据本技术第二示例实施例的线路板组件结构仰视图。

40.图6示出根据本技术第三示例实施例的线路板组件结构剖视图。

41.图7示出根据本技术第一示例实施例的摄像模组感光组件封装体结构示意图。

42.图8示出根据本技术第二示例实施例的摄像模组感光组件封装体结构示意图。

43.图9示出根据本技术第一示例实施例的摄像模组结构示意图。

44.图10示出根据本技术第二示例实施例的摄像模组结构示意图。

45.图11示出根据本技术示例实施例的摄像模组底部模塑示意图。

46.图12示出根据本技术另一示例实施例的摄像模组底部模塑示意图。

47.图13示出根据本技术示例实施例的终端设备组成示意图。

48.图14示出根据本技术示例实施例的线路板组件制作方法流程图。

具体实施方式

49.下面将参考附图更全面地描述示例实施例。然而,示例实施例能以多种形式实施,且不应被理解为限于在此阐述的实施例。提供这些实施例是为使得本技术更全面和完整,并将示例实施例的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

50.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本技术的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本技术的各方面。

51.应理解,虽然本文中可能使用术语第一、第二等来描述各种组件,但这些组件不应受这些术语限制。这些术语乃用以区分一组件与另一组件。因此,下文论述的第一组件可称为第二组件而不偏离本技术概念的教示。如本文中所使用,术语“及/或”包括相关联的列出项目中的任一个及一或多者的所有组合。

52.本领域技术人员可以理解,附图只是示例实施例的示意图,可能不是按比例的。附图中的模块或流程并不一定是实施本技术所必须的,因此不能用于限制本技术的保护范围。

53.图1示出传统线路板组装示意图。

54.目前传统的线路板100上,电子元器件300与感光芯片200一并安装于线路板100的表面。感光芯片200通过粘接剂210贴附于线路板100上,通过引线220与线路板100电连接。电子元件300也设置于线路板100上,与线路板100电连接,为数字信号的传递、处理提供辅助电路。

55.随着摄像模组功能的复杂化,电子元器件的数量越来越多。在图1所示的结构中,数量增多的电子元器件在安装过程中存在互相碰撞的风险,同时不利于感光芯片的散热,更加不利于线路板的缩小以及感光芯片的增大。

56.针对以上问题,本技术提供一种线路板组件,应用于摄像模组,能够有效地缩小电子元器件的安装所占用的线路板面积,从而满足模组微型化或大感光芯片的要求。在本技术提供的线路板组件中,其厚度有所增加,并不影响其实际应用。例如,对于潜望式模组,终端设备有足够的尺寸可以满足线路板组件的厚度需求。

57.图2示出根据本技术示例第一实施例的线路板组件结构剖视图。

58.图3示出根据本技术示例第一实施例的线路板组件结构仰视图。

59.如图2所示,根据本技术的第一实施例,线路板组件1000包括线路板100和补强板110。补强板110与线路板100的底面相连,为其提供刚性支撑。根据本技术的一些实施例,补强板110可以是金属板,例如钢板,能够提供足够的强度支撑即可。线路板组件1000的底面还包括凹槽111,从所述补强板110的底面向所述线路板100延伸并穿透所述补强板。所述凹槽111的深度适于容纳电子元器件300。电子元器件300通过pad点310设置在凹槽111中。

60.根据本技术的一些实施例,电子元器件300可以部分布置于线路板100的上表面,部分布置于线路板100背侧的凹槽111中。此布置方式下,一方面可以防止电子元器件之间的碰撞。另一方面,从电子元器件的高度出发,将较高的电子元器件布置在线路板100的上

表面,其他电子元器件布置在背侧100的凹槽111中,可以保证线路板100背侧的平整度以及电子元器件安装过程中线路板100的稳定性。

61.根据本技术的另一些实施例,电子元器件300也可以全部布置于线路板100背侧的凹槽111中。此布置方式下,可以避免线路板上表面感光芯片、电子元器件、马达及支架等部件共同安装的问题,并且可以对线路板上表面的面积进行最充分的利用,例如增大感光芯片尺寸。

62.参加图2,凹槽111是一整体式凹槽,例如,补强板背面开设的一块凹槽区。凹槽区的面积可以根据需要安装的电子元器件的数量来进行设置。安装在凹槽111中的电子元器件300,优先选择高度一致的电子元器件,以便更好地提高下表面的平整度。这里,电子元器件的安装高度包括电子元器件自身的高度和连接点的高度,例如pad焊点的高度。由此,线路板100的表面就可以不需要安装或者仅需安装一部分电子元器件。这样就可以减小线路板的表面积或者可以留出更大的面积用于其他部件的安装,例如大尺寸感光芯片的安装。线路板100的上表面还可以用来安装马达、镜座支架或其他电子元器件。

63.安装在凹槽111中的电子元器件300及其连接点(pad点)310容纳于凹槽111内部。例如,电子元器件300和pad点310的总安装高度等于或小于凹槽111的深度,即电子元器件300可以从所述补强板110的底面凹陷或者与之平齐。优选的方案是,电子元器件300和pad点310的总高度不超过凹槽111的深度,从而保证线路板组件底面的平整度。根据本技术的一些实施例,凹槽111可以延伸至线路板110线路板的底面或线路板110内,只要避开线路板110中铺设的线路即可。凹槽111的平面尺寸可以根据需要安装的电子元器件的数量来设置。如图3所示,补强板110的大部分区域都可以设置为凹槽111,只需要满足线路板的强度即可。

64.图4示出根据本技术第二示例实施例的线路板组件结构剖视图。

65.图5示出根据本技术第二示例实施例的线路板组件结构仰视图。

66.根据本技术的第二示例实施例,所述凹槽111还可以是一组分体凹槽,凹槽的数量可以根据实际需求进行设置,本技术对此不作限制。如图4、5所示,凹槽111为两个凹槽。由于电子元器件的安装高度是不一致的,为了提高安装过程的稳定性,因此两个凹槽111各自的深度可以不一致。具体的深度可以根据实际安装的电子元器件300和pad点310的总安装高度来确定,以完全容纳电子元器件为宜。

67.凹槽111的底部可以在线路板100下表面上,也可以在线路板100内。当凹槽111的底部在线路板100内时,凹槽111需要设置于所述线路板100上布设的线路之间,避免损坏线路板的电路。如图5所示,凹槽111的面积(阴影部分)可以大于补强板110(无阴影部分)的面积。

68.无论是图2、3中的整体式凹槽还是图4、5中的一组分体凹槽,凹槽111的形状可以是规则形状,也可以是不规则形状,根据电子元器件的数量和分布情况来进行设置。如果需要安装的电子元器件自身形状和排布比较规则,凹槽111可以选择规则形状。这样可以便于电子元器件的安装。如果电子元器件的排布不规则,此时为了更贴合电子元器件的排布并且保持整个线路板的刚度,凹槽111可以选择不规则形状。例如,对于安装单个电子元器件的凹槽,其形状优选为矩形。对于安装一组电子元器件的凹槽,其形状优选为不规则形状。此外,对于多个不同尺寸的电子元器件,其排布很难形成有规则的形状,而且电子元器件的

模拟电路元件和数字电路元件不能互相混入,优先选择一组分体凹槽。

69.图6示出根据本技术第三示例实施例的线路板组件结构剖视图。

70.根据本技术的示例实施例,线路板100可以是一层线路板也可以是多层线路板,例如柔性印刷线路板或硬质线路板。如图6所示,线路板100为多层线路板,例如4层~6层。多层线路板的层数可以根据实际需求进行设定,本技术对此不作限制。如图6所示,本技术的第三示例实施例,线路板100包括4层,从上到下依次分别为第一线路板101、第二线路板102、第三线路板103和第四线路板104。补强板110设置于第四线路板104的底面。

71.相应地,如前所述,由于电子元器件的安装高度是不一致的,为了提高安装过程的稳定性,凹槽111的深度可以不一致,其底部可以位于第四线路板104内或其底面,或者第三线路板103内或其底面,甚至是第二线路板102内或其底面,或者第一线路板101内或其底面。根据所需安装的电子元器件300的高度来设定。需要注意的是,凹槽111底部的位置需要避开各层线路板上布设的线路。图6所示的实施例中,凹槽111的底部可以位于第三线路板103的下表面,即凹槽111的深度为补强板110和第四线路板104的总厚度。

72.同样地,线路板100的上表面可以用来安装感光芯片及其引线,还可以用来安装马达、镜座支架或其他电子元器件。优选地,安装在凹槽111中的电子元器件300和pad点310的总高度不超过凹槽111的深度,从而保证线路板组件底面的平整度。

73.综上,本技术提供的线路板组件通过将电子元器件分散布置在线路板的背侧的凹槽中,一方面可以缩小线路板的尺寸,实现超小线路板方案;另一方面由于分散布置可减少电子元器件之间的碰撞及磨损。当将电子元器件分别布置于线路板上表面和线路板背侧凹槽中,或者凹槽是一个整体规则的凹槽时,还有利于感光芯片散热。由于将电子元器件部分或者全部布置在线路板的背侧,还可以将线路板上表面的面积更多的留给感光芯片等其他组件,满足大成像面摄像模组的需求。

74.在本技术提供的线路板组件中,电子元器件需要安装在凹槽中。对于整体、大面积的凹槽,可以采用锡膏印刷的方法来进行电子元器件贴片。对于不规则排布的电子元器件,需要选用一组不规则形状的凹槽,来保证补强板的强度,根据本技术的一些实施例,可以采用喷涂或者模塑的方式来进行电子元器件贴片。

75.在电子元器件的smt贴片过程中,如果凹槽面积太小或者恰好是3d钢板孔径的大小,相同体积的胶水喷涂进去之后,由于凹槽面积的限制,会集合在一起,这样固化之后的高度会有所增加。为了防止胶水和锡膏的高度加上电子元器件的高度超过凹槽的深度,可以适当地增加凹槽的面积,例如宽度,从而保证线路板底面的平整性。

76.图7示出根据本技术第一示例实施例的摄像模组感光芯片组件封装体结构示意图。

77.图8示出根据本技术第二示例实施例的摄像模组感光芯片组件封装体结构示意图。

78.如图7、8所示,摄像模组感光组件封装体包括感光芯片200、线路板组件1000、电子元件300、封装部件2100、滤光元件2200。

79.感光芯片200通过粘接剂贴附于线路板100上,通过引线220与线路板100电连接。电子元件300也设置于线路板100上,与线路板100电连接,为数字信号的传递、处理提供辅助电路。

80.线路板组件1000包括线路板100和补强板110。补强板110与线路板100的底面相连,为其提供刚性支撑。根据本技术的一些实施例,补强板110可以是金属板,例如钢板,能够提供足够的强度支撑即可。线路板组件1000的底面还包括凹槽111,从所述补强板110的底面向所述线路板100延伸。所述凹槽111的深度适于容纳电子元器件300。电子元器件300通过pad点310设置在凹槽111中。

81.在图7所示的实施例中,需要安装的电子元器件部分设置于线路板组件1000的底面凹槽111中,部分设置于线路板100的上表面。在图8所示的实施例中,需要安装的电子元器件全部设置于线路板组件1000的底面凹槽111中。安装在凹槽111中的电子元器件300,优先选择高度一致的电子元器件,以便更好地提高下表面的平整度。凹槽111可以是一整体凹槽,也可以是一组凹槽。凹槽111的形状可以是规则形状,也可以是不规则形状,可以根据电子元器件300的实际安装需求来确定。

82.线路板100可以是一层线路板也可以是多层线路板。如图7、8所示,线路板100为4层线路板,从上到下依次分别为第一线路板101、第二线路板102、第三线路板103和第四线路板104。补强板110设置于第四线路板104的底面。

83.封装部件2100可以是一镜座,通过粘接剂粘接在线路板100上,将感光芯片200等封装在线路板100上。封装部件2100与线路板100包围一容置感光芯片200的腔体2111,且封装部件2100具有一窗口2112,通过窗口2112允许通过镜头的光线入射至感光芯片组件的感光区。滤光元件2200设置在封装部件2100上且覆盖窗口2112,用于滤除掉红外光线,以提高摄像效果。

84.图9示出根据本技术第一示例实施例的摄像模组结构示意图。

85.如图9所示,所述摄像模组4000上述感光芯片封装体和镜头组件3000。镜头组件3000配置安装在封装部件2100上,用于捕捉并聚焦待拍摄的目标物以传递给感光芯片200。镜头组件3000包括镜头3100、镜头载体3200和驱动装置3300。驱动装置3300驱动镜头载体3200移动或者倾斜,带动镜头3100运动,实现自动对焦、光学防抖等功能。驱动装置3300可以选择性的安装于线路板100上也可以安装于封装部件2100上。图10中,驱动装置3300安装于封装部件2100上。

86.感光芯片200通过粘接剂贴附于线路板100上,通过引线220与线路板100电连接。电子元件300也设置于线路板100上,与线路板100电连接,为数字信号的传递、处理提供辅助电路。

87.线路板组件1000包括线路板100和补强板110。补强板110与线路板100的底面相连,为其提供刚性支撑。根据本技术的一些实施例,补强板110可以是金属板,例如钢板,能够提供足够的强度支撑即可。线路板组件1000的底面还包括凹槽111,从所述补强板110的底面向所述线路板100延伸。所述凹槽111的深度适于容纳电子元器件300。电子元器件300通过pad点310设置在凹槽111中。

88.需要安装的电子元器件300部分设置于线路板组件1000的底面凹槽111中,部分设置于线路板100的上表面。。安装在凹槽111中的电子元器件300,优先选择高度一致的电子元器件,以便更好地提高下表面的平整度。凹槽111可以是一个整体凹槽,也可以是一组凹槽。图9中,凹槽为一组凹槽。凹槽111的形状可以是规则形状,也可以是不规则形状,可以根据电子元器件300的实际安装需求来确定。

89.根据本技术的示例实施例,线路板100是多层线路板。如图9所示,线路板100为4层线路板,从上到下依次分别为第一线路板101、第二线路板102、第三线路板103和第四线路板104。补强板110设置于第四线路板104的底面。补强板110和线路板100之间可以通过焊接或者胶接的方式连接在一起。类似地,第一线路板101、第二线路板102、第三线路板103和第四线路板104也可以通过焊接或者胶接的方式连接在一起。

90.将电子元器件分散布置在线路板的背侧的凹槽和线路板的上表面,一方面可以防止电子元器件之间的碰撞。另一方面,从电子元器件的高度出发,将较高的电子元器件布置在线路板的上表面,其他电子元器件布置在背侧的凹槽中,可以保证线路板背侧的平整度以及电子元器件安装过程中线路板的稳定性。

91.图10示出根据本技术第二示例实施例的摄像模组结构示意图。

92.如图10所示,所述摄像模组4000上述感光芯片封装体和镜头组件3000。镜头组件3000配置安装在封装部件2100上,用于捕捉并聚焦待拍摄的目标物以传递给感光芯片200。镜头组件3000包括镜头3100、镜头载体3200和驱动装置3300。

93.驱动装置3300驱动镜头载体3200移动或者倾斜,带动镜头3100运动,实现自动对焦、光学防抖等功能。驱动装置3300可以选择性的安装于线路板100上也可以安装于封装部件2100上。图10中,驱动装置3300安装于封装部件2100上。

94.感光芯片200通过粘接剂贴附于线路板100上,通过引线220与线路板100电连接。电子元件300也设置于线路板100上,与线路板100电连接,为数字信号的传递、处理提供辅助电路。

95.线路板组件1000包括线路板100和补强板110。补强板110与线路板100的底面相连,为其提供刚性支撑。根据本技术的一些实施例,补强板110可以是金属板,例如钢板,能够提供足够的强度支撑即可。线路板组件1000的底面还包括一组凹槽111,从所述补强板110的底面向所述线路板100延伸。所述凹槽111的深度适于容纳电子元器件300。电子元器件300通过pad点310设置在凹槽111中。

96.需要安装的电子元器件300全部设置于线路板组件1000的底面凹槽111中。。安装在凹槽111中的电子元器件300,优先选择高度一致的电子元器件,以便更好地提高下表面的平整度。凹槽111的形状可以是规则形状,也可以是不规则形状。如图10所示,根据本技术的示例实施例,线路板100是一层线路板,例如硬质线路板。补强板110和线路板100之间可以通过焊接或者胶接的方式连接在一起。

97.将电子元器件全部布置于线路板组件背侧的凹槽中,可以避免线路板上表面感光芯片、电子元器件、马达及支架等部件共同安装的问题,并且可以对线路板上表面的面积进行最充分的利用,例如增大感光芯片尺寸。此外,还可以通过将电子元器件全部布置于线路板组件背侧的凹槽中,减小线路板的面积,从而缩小整个摄像模组的横截面积,更加利于摄像模组的小型化。

98.图11示出根据本技术示例实施例的摄像模组底部模塑示意图。

99.图12示出根据本技术另一示例实施例的摄像模组底部模塑示意图。

100.如图9、10所示,在本技术提供的线路板组件1000中,由于将电子元器件300安装在背侧的凹槽中,且电子元器件300的高度不统一,因此造成了摄像模组底部凹凸不平的情况。

101.为了保证线路板组件1000底部的平整度以及整个摄像模组的稳定性,可以通过模塑的方式生成底部模塑部1100,将位于线路板组件1000下表面的电子元器件300及补强板110进行固定。其中底部模塑部1100可以根据线路板组件1000或者摄像模组4000的厚度需求进行全包围或者部分包围。如图11所示,底部模塑部1100将线路板组件完全包围,并在底部形成一定的厚度。如图12所示,底部模塑部1100仅将底部的电子元器件进行包围,最终与补强板平齐。

102.图13示出根据本技术示例实施例的终端设备组成示意图。

103.此外,如图13所示,本技术还提供一种终端设备5000,包括如上所述的摄像模组。

104.参见图13,所述终端设备5000可以包括:至少一个处理器5001,至少一个网络接口5004,用户接口5003,存储器5005,至少一个通信总线5002。

105.其中,通信总线5002用于实现这些组件之间的连接通信。

106.其中,用户接口5003可以包括显示屏(display)、上述摄像模组4000(camera),可选用户接口5003还可以包括标准的有线接口、无线接口。

107.其中,网络接口5004可选的可以包括标准的有线接口、无线接口(如wi-fi接口)。

108.其中,处理器5001可以包括一个或者多个处理核心。处理器5001利用各种接口和线路连接整个终端设备5000内的各个部分,通过运行或执行存储在存储器5005内的指令、程序、代码集或指令集,以及调用存储在存储器5005内的数据,执行终端设备5000的各种功能和处理数据。可选的,处理器5001可以采用数字信号处理(digital signal processing,dsp)、现场可编程门阵列(field-programmable gate array,fpga)、可编程逻辑阵列(programmable logic array,pla)中的至少一种硬件形式来实现。处理器3001可集成中央处理器(central processing unit,cpu)、图像处理器(graphics processing unit,gpu)和调制解调器等中的一种或几种的组合。其中,cpu主要处理操作系统、用户界面和应用程序等;gpu用于负责显示屏所需要显示的内容的渲染和绘制;调制解调器用于处理无线通信。可以理解的是,上述调制解调器也可以不集成到处理器5001中,单独通过一块芯片进行实现。

109.其中,存储器5005可以包括随机存储器(random access memory,ram),也可以包括只读存储器(read-only memory)。可选的,该存储器1005包括非瞬时性计算机可读介质(non-transitory computer-readable storage medium)。存储器5005可用于存储指令、程序、代码、代码集或指令集。存储器5005可包括存储程序区和存储数据区,其中,存储程序区可存储用于实现操作系统的指令、用于至少一个功能的指令(比如触控功能、声音播放功能、图像播放功能等)、用于实现上述各个方法实施例的指令等;存储数据区可存储上面各个方法实施例中涉及到的数据等。存储器3005可选的还可以是至少一个位于远离前述处理器5001的存储装置。如图13所示,作为一种计算机存储介质的存储器5005中可以包括操作系统、网络通信模块、用户接口模块以及视频图像处理应用程序。

110.图14示出根据本技术示例实施例的线路板组件制作方法流程图。

111.本技术还提供一种上述线路板组件的制作方法,包括:

112.在步骤s110,在线路板背侧设置补强板。所述补强板可以是钢板,为线路板提供支撑。线路板可以是一层硬质电路板,也可以是若干层柔性印刷线路板。

113.在步骤s120,在所述补强板和/或线路板上加工凹槽。凹槽用于安装元器件。凹槽

可以全部位于补强板中,也可以部分位于线路板中。位于线路板中的凹槽应当避免破坏线路板中电路。凹槽可以至一个整体,也可以是一组凹槽。

114.在步骤s130,采用印刷或者喷涂或者模塑的方式在所述凹槽内进行电子元器件贴片。根据本技术的一些实施例,在电子元器件贴片过程中,如果凹槽为整体、大面积凹槽,可以采用锡膏印刷的方式来进行电子元器件贴片。如果凹槽为不规则形状或者凹槽面积较小,可以采用喷涂的方式来进行电子元器件贴片。根据本技术的另一些实施例,如果安装的电子元器件高度不统一,为了保证线路板组件底部的平整度以及整个摄像模组的稳定性,可以通过模塑的方式来进行电子元器件贴片,同时生成底部模塑部,将位于线路板组件下表面的电子元器件及补强板进行固定。其中底部模塑部可以根据线路板组件或者摄像模组的厚度需求进行全包围或者部分包围。

115.本技术提供了一种用于摄像模组的线路板组件,将电子元器件分散布置在线路板的背侧的凹槽中,一方面可以缩小线路板的尺寸,另一方面由于分散布置可减少电子元器件之间的碰撞及磨损。当电子元器件全部布置在线路板背侧的凹槽中时,可以将线路板上表面的面积更多的留给感光芯片,满足大成像面摄像模组的需求。

116.显然,上述实施例仅是为清楚地说明本技术所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1