软硬结合电路板的制作方法与流程

1.本发明涉及一种电路板领域,尤其涉及一种软硬结合电路板的制作方法。

背景技术:

2.随电路板技术的不断发展与进步,印刷电路板趋向轻、薄、短、小、高密度发展,软硬结合板通过软板与硬板的有机结合,使得线路板在组装节省较大空间。传统的软硬结合板的做法是将软板与硬板压合形成三明治结构,去除待开盖区域的硬板形成凹槽得到软硬结合板,然而在制作软硬结合板时其生产工艺最主要、最复杂、最困难的工艺就是开盖工艺,目前行业常用开盖方式为激光定深切割开盖。由于采用激光切割的方式很难控制开盖的深度,容易对内层的线路造成损伤,为了确保不出现切穿内层结构的问题,常规定深都会保守切得浅一些,伴随而来的就是pp未切断开盖时的pp残留。

技术实现要素:

3.有鉴于此,有必要提供一种解决上述问题的软硬结合电路板的制作方法。

4.一种软硬结合电路板的制作方法,其包括以下步骤:

5.提供一双面覆铜板,所述双面覆铜板包括依次层叠设置的第一铜箔、第一绝缘层和第二铜箔;

6.对所述双面覆铜板进行线路制作,所述第一铜箔对应形成两间隔设置的支撑垫,所述第二铜箔对应形成一第一线路层,从而获得中间结构,其中,所述第一线路层对应每一所述支撑垫设有一第一开口以露出所述第一绝缘层;

7.提供一第二绝缘层,并开设一沿第一方向贯穿所述第二绝缘层的第二开口,其中,所述第二开口的宽度大于两所述支撑垫相向的表面之间的间距;

8.将上述中间结构、上述第二绝缘层以及一软性线路基板沿所述第一方向依次层叠并压合,其中,每一所述支撑垫至少部分对应所述第二开口设置;

9.在与所述第二绝缘层以及所述软性线路基板压合后的所述中间结构背离所述第二绝缘层的一侧增层形成外层线路结构,其中,所述外层线路结构包括至少一第二线路层,每一所述第二线路层对应每一所述第一开口设有贯穿的第三开口;

10.对应两所述支撑垫激光切割所述外层线路结构和所述第一中间结构以露出两所述支撑垫;以及

11.对上述切割后露出的所述支撑垫进行蚀刻去除,从而开盖制得软硬结合电路板。

12.一种软硬结合电路板的制作方法,其包括以下步骤:

13.提供一双面覆铜板,所述双面覆铜板包括依次层叠设置的第一铜箔、第一绝缘层和第二铜箔;

14.对所述双面覆铜板进行线路制作,所述第一铜箔对应形成两间隔设置的支撑垫,所述第二铜箔对应形成一第一线路层,从而获得第一中间结构,其中,所述第一线路层对应每一所述支撑垫设有一第一开口以露出所述第一绝缘层;

15.在所述第一线路层上增层形成外层线路结构,从而获得第二中间结构,所述外层线路结构包括至少一第二线路层,每一所述第二线路层对应每一所述第一开口设有贯穿的第三开口;

16.提供一第二绝缘层,并开设一沿第一方向贯穿所述第二绝缘层的第二开口,其中,所述第二开口的宽度大于两所述支撑垫相向的表面之间的间距;

17.将上述第二中间结构、上述第二绝缘层以及一软性线路基板沿所述第一方向依次层叠并压合,其中,每一所述支撑垫至少部分对应所述第二开口设置;

18.对应两所述支撑垫激光切割所述第二中间结构以露出两所述支撑垫;以及

19.对上述切割后露出的所述支撑垫进行蚀刻去除,从而开盖制得软硬结合电路板。

20.本技术的上述软硬结合电路板的制作方法,其在需开盖的区域的底部设置支撑垫,在常规定深切割开盖的基础上能够保护所述支撑垫下方的内层线路不受损伤。其次,由于支撑垫的存在,在定深切割时能够直接切割至支撑垫上以保证第一绝缘层完全被切断不存在残留。

附图说明

21.图1是本发明一实施方式提供的双面覆铜板的截面示意图。

22.图2是将图1所示的双线覆铜板制成第一中间结构的截面示意图。

23.图3是本发明一实施方式提供的第二绝缘层的截面示意图。

24.图4是将图2中的第一中间结构、图3中的第二绝缘层和一软性线路基板层叠压合后的截面示意图。

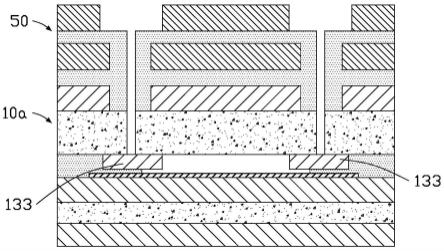

25.图5是在图4中的第一中间结构上形成外层线路结构的截面示意图。

26.图6是对图5中的外层线路结构和第一中间结构进行切割露出支撑垫的截面示意图。

27.图7为本技术一实施方式的软硬结合电路板的截面示意图。

28.图8是在图2所示的第一中间结构上形成外层线路结构的截面示意图。

29.主要元件符号说明

[0030][0031][0032]

如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

[0033]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0034]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

[0035]

下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的

实施例及实施例中的特征可以相互组合。

[0036]

请结合参阅图1至图7,本技术一实施方式的软硬结合电路板的制作方法,其包括以下步骤:

[0037]

步骤s11,请参阅图1,提供一双面覆铜板10。所述双面覆铜板10包括依次层叠设置的第一铜箔13、第一绝缘层11和第二铜箔15。

[0038]

在本实施方式中,所述第一绝缘层11的材质可包含聚丙烯(pp)。在其他实施方式中,所述第一绝缘层11的材质可包含但不仅限于聚酰亚胺、铁氟龙、聚硫胺、聚甲基丙烯酸甲酯、聚碳酸脂、聚乙烯对苯二酸酯或聚酰亚胺-聚乙烯-对苯二甲酯共聚物或其组合物等。

[0039]

步骤s12,请参阅图2,对所述双面覆铜板10进行线路制作,所述第一铜箔13对应形成两间隔设置的支撑垫133,所述第二铜箔15对应形成第一线路层150,从而获得第一中间结构10a。其中,所述第一线路层150对应每一所述支撑垫133设有一第一开口153以露出所述第一绝缘层11。

[0040]

优选的,每一所述第一开口153的宽度小于或等于对应的所述支撑垫133的宽度,以便于后续开盖时对准所述支撑垫133进行切割。更优选的,每一所述支撑垫133在所述第一线路层150上的正投影完全覆盖对应的所述第一开口153,以便于后续开盖时更加精准地对准所述支撑垫133进行切割。

[0041]

每一所述支撑垫133的宽度可为0.4mm至1.0mm。两相邻的所述支撑垫133之间的间距可根据后续所需的开盖的大小进行调整。

[0042]

步骤s13,请参阅图3,提供一第二绝缘层20,并开设一第二开口23沿第一方向贯穿所述第二绝缘层20。其中,所述第二开口23的宽度大于两所述支撑垫133相向的表面之间的间距。

[0043]

优选的,所述第二开口23的宽度还可同时小于两所述支撑垫133相背的表面之间的间距。

[0044]

在本实施方式中,所述第二绝缘层20的材质可包含聚丙烯(pp)。在其他实施方式中,所述第二绝缘层20的材质可包含但不仅限于聚酰亚胺、铁氟龙、聚硫胺、聚甲基丙烯酸甲酯、聚碳酸脂、聚乙烯对苯二酸酯或聚酰亚胺-聚乙烯-对苯二甲酯共聚物或其组合物等。

[0045]

步骤s14,请参阅图4,将上述第一中间结构10a、上述第二绝缘层20以及一软性线路基板30沿所述第一方向依次层叠并压合。其中,每一所述支撑垫133至少部分对应所述第二开口23设置。

[0046]

在一些实施方式中,优选的,每一所述支撑垫133一部分对应所述第二开口23设置,其余部分与所述第二绝缘层20接触并嵌入所述第二绝缘层20,从而避免在所述第二绝缘层20与每一所述支撑垫133之间形成空隙,进而避免后续工艺中药水或其他物质的残留于空隙中不易去除造成污染影响电路板的寿命。

[0047]

在本实施方式中,所述软性线路基板30对应所述第二开口23设有保护膜31。优选的,所述保护膜31的外周缘被所述第二绝缘层20覆盖。更优选的,所述保护膜31的宽度可大于两所述支撑垫133相背的表面之间的间距。

[0048]

步骤s15,请参阅图5,在与所述第二绝缘层20以及所述软性线路基板30压合后的所述第一中间结构10a背离所述第二绝缘层20的一侧增层形成外层线路结构50。其中,所述外层线路结构50包括至少一第二线路层51,每一所述第二线路层51对应每一所述第一开口

153设有贯穿的第三开口53。

[0049]

优选的,每一所述第三开口53的周缘在所述第一线路层150的正投影位于对应的所述第一开口153内,以便于后续开盖时更加精准地对准所述支撑垫133进行切割。

[0050]

步骤s16,请参阅图6,对应两所述支撑垫133激光切割所述外层线路结构50和所述第一中间结构10a以露出两所述支撑垫133。

[0051]

步骤s17,请参阅图7,对上述切割后露出的所述支撑垫133进行蚀刻去除,从而开盖制得软硬结合电路板100。其中,所述软硬结合电路板100对应开盖的区域为软板区,其余区域为硬板区。

[0052]

在一些实施方式中,步骤15可省略,此时,在步骤s16中,只需切割所述第一中间结构10a即可。

[0053]

本技术的另一实施方式的软硬结合电路板的制作方法,其包括以下步骤:

[0054]

步骤s21,请参阅图2,提供如上所述的第一中间结构10a。

[0055]

步骤s22,请参阅图8,在所述第一线路层150上增层形成外层线路结构50,从而获得第二中间结构60。其中,所述外层线路结构50包括至少一第二线路层51,每一所述第二线路层51对应每一所述第一开口153设有贯穿的第三开口53。

[0056]

优选的,每一所述第三开口53的周缘在所述第一线路层150的正投影位于对应的所述第一开口153内,以便于后续开盖时更加精准地对准所述支撑垫133进行切割。

[0057]

步骤s23,请参阅图5,将上述第二中间结构60、上述第二绝缘层20以及一软性线路基板30沿所述第一方向依次层叠并压合。其中,每一所述支撑垫133至少部分对应所述第二开口23设置。

[0058]

在一些实施方式中,优选的,每一所述支撑垫133部分对应所述第二开口23设置,其余部分与所述第二绝缘层20接触并嵌入所述第二绝缘层20,从而避免在所述第二绝缘层20与每一所述支撑垫133之间形成空隙,进而避免后续工艺中药水或其他物质的残留于空隙中不易去除造成污染影响电路板的寿命。

[0059]

在本实施方式中,所述软性线路基板30对应所述第二开口23设有保护膜31。优选的,所述保护膜31的外周缘被所述第二绝缘层20覆盖。

[0060]

步骤s24,请参阅图6,对应两所述支撑垫133激光切割所述第二中间结构60以露出两所述支撑垫133。

[0061]

步骤s25,请参阅图7,对上述切割后露出的所述支撑垫133进行蚀刻去除,从而开盖制得软硬结合电路板100。其中,所述软硬结合电路板100对应开盖的区域为软板区,其余区域为硬板区。

[0062]

本技术的上述软硬结合电路板100的制作方法,其在需开盖的区域的底部设置支撑垫133,在常规定深切割开盖的基础上能够保护所述支撑垫133下方的元件不受损伤。其次,由于支撑垫133的存在,在定深切割时能够直接切割至支撑垫133上以保证第一绝缘层11完全被切断不存在残留。

[0063]

以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以

上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1