电子控制装置的制作方法

1.本实用新型涉及一种控制装置,尤其涉及用于控制车载气囊的电子控制装置。

背景技术:

2.应用于机动车辆的控制装置例如控制车载气囊的电子控制装置通常配备有适用于安装在机动车辆结构部件上的外壳。外壳中,印刷电路板上具有支承电子控制装置实现功能所需的各种电子元器件。此外,该外壳上还装配有用于接线的电连接器,其提供与传感器、执行器或者其它控制装置之间的通信。

3.电子控制装置被装配到机动车辆的结构部件时可能因为操作失误而发生跌落从而导致电子控制装置的损坏,像会造成外壳的碎裂以及电子控制装置内部电子元器件损伤,由此影响电子控制装置准确地探测外界物理量并正常启动车载气囊。现有设计中,通常在容易接触地面的跌落部位使用刚度较强的材料,比如设置外壳上用于安装在机动车辆的结构部件上的支脚由金属材料制成,这样电子控制装置跌落时由于先接触到金属支脚,金属支脚吸收大部分的能量从而保护电子控制装置。然而,有些电子控制装置的设计要求并不允许对跌落时容易接触地面的部位使用刚度较强的材料。

4.因此需要新的技术方案实现在电子控制装置跌落时进行保护。

技术实现要素:

5.本申请的目的在于克服上述不足之处,解决现有技术中电子控制装置跌落后造成电子控制装置损坏的问题。

6.在本发明一些实施方式中,提供了一种电子控制装置,其特征在于,包括:外罩,其具有顶壁、侧壁以及由所述顶壁和侧壁包围形成的收容空间、所述外罩具有沿插接方向与所述收容空间连通的第一开口和与沿安装方向与所述收容空间连通的第二开口,所述顶壁具有缺口部,所述缺口部由所述顶壁在所述第一开口处的边缘向所述插接方向延伸,所述顶壁的内表面上具有限位部,所述限位部与所述侧壁之间具有缓冲槽;印刷电路板组件,其安装于所述收容空间内;电连接器,其安装于所述第一开口处并电连接至所述印刷电路板组件,所述电连接器包括绝缘本体,所述绝缘本体上具有面向所述顶壁凸起的上缘,所述电连接器沿所述安装方向由所述第二开口安装于所述第一开口时,所述上缘与所述限位部配合固定所述绝缘本体;底板,其封闭所述第二开口,以及所述底板封闭所述第二开口时,所述顶壁和所述侧壁凸出于所述底板的边缘。

7.进一步地,所述侧壁包括相对设置的第一侧壁、第二侧壁以及连接所述第一侧壁和第二侧壁的第三侧壁;其中,所述第一侧壁、所述第二侧壁和所述顶壁限定了所述第一开口;所述限位部包括在所述顶壁的内表面上间隔设置的第三凸条与第四凸条,所述第三凸条与所述第四凸条在所述第一侧壁与所述第二侧壁之间延伸,所述上缘由所述安装方向嵌入所述第三凸条与所述第四凸条之间并与所述第三凸条与所述第四凸条间隙配合。

8.进一步地,所述侧壁的内表面上具有夹持部,所述绝缘本体上具有面向所述侧壁

的内表面凸起的侧缘,所述上缘沿所述安装方向由所述第二开口安装于所述第一开口时所述夹持部与所述侧缘配合夹持所述绝缘本体。

9.进一步地,所述第一侧壁和第二侧壁限定所述第二开口,所述夹持部包括分别在所述第一侧壁和所述第二侧壁的内表面上间隔设置的第一凸条和第二凸条,所述第一凸条与所述第二凸条由所述顶壁内表面向所述第二开口延伸,所述第一凸条上具有朝向所述第二凸条凸起的第一子凸条,所述第一子凸条延伸至所述顶壁的内表面,所述第一子凸条与所述第二凸条之间的距离在所述第一子凸条接近所述顶壁的内表面时逐渐减小,所述电连接器安装于所述第一开口时,所述侧缘嵌入所述第一凸条和第二凸条之间与所述第一凸条和第二凸条过盈配合。

10.进一步地,所述第一侧壁和第二侧壁限定所述第二开口,所述绝缘本体上具有面向所述侧壁凸起的并与所述侧缘间隔设置的第五凸条,所述第五凸条具有朝向所述侧缘凸起的筋,所述夹持部包括分别设置在所述第一侧壁和所述第二侧壁的内表面上的第二凸条,所述第二凸条由所述顶壁内表面向所述第二开口延伸,所述电连接器安装于所述第一开口时,所述第二凸条嵌入所述第五凸条与所述侧缘之间与所述第五凸条和所述侧缘过盈配合。

11.进一步地,所述第一侧壁和所述第二侧壁的内表面上还具有与所述第二凸条间隔设置的第一凸条,所述第一凸条与所述第二凸条由所述顶壁内表面向所述第二开口延伸,所述第一凸条上具有朝向所述第二凸条凸起的第一子凸条,所述第一子凸条延伸至所述顶壁的内表面,所述第一子凸条与所述第二凸条之间的距离在所述第一子凸条接近所述顶壁的内表面时逐渐减小,所述电连接器安装于所述第一开口时,所述侧缘嵌入所述第一凸条和所述第二凸条之间与所述夹持部过盈配合。

12.进一步地,所述第三凸条和所述第一凸条位于同一平面内,所述第三凸条连接至所述第一凸条,所述第四凸条和所述第二凸条位于同一平面内,所述第四凸条连接至所述第二凸条,所述第三凸条在靠近所述第一凸条处具有第一缺口,所述第四凸条在靠近所述第二凸条处具有第二缺口,所述第一缺口和所述第二缺口形成所述缓冲槽。

13.进一步地,所述第一凸条通过圆弧倒角延伸至所述顶壁的内表面,所述第一凸条和所述第三凸条之间具有第一缺口,所述第二凸条通过圆弧倒角延伸至所述顶壁的内表面,所述第二凸条和所述第四凸条之间具有第二缺口,所述第一缺口和所述第二缺口形成所述缓冲槽。

14.进一步地,所述外罩由塑料制成,所述顶壁具有当所述电连接器安装于所述第一开口时遮盖所述电连接器的凸檐,所述第一侧壁和所述第二侧壁分别具有当所述电连接器安装于所述第一开口时遮挡所述电连接器的第一遮挡部和第二遮挡部,所述凸檐分别连接所述第一遮挡部和所述第二遮挡部,所述底板封闭所述第二开口时,所述凸檐和所述遮挡部凸出于所述底板的边缘,所述顶壁和所述侧壁的厚度为1.5毫米,所述第一遮挡部和第二遮挡部的厚度为1.8毫米至2.1毫米

15.进一步地,所述凸檐、所述第一遮挡部和第二遮挡部在位于所述第一开口的边缘处具有向所述第一开口凸起的凸缘,所述凸缘的厚度为1.2毫米至1.6毫米。

16.由以上可以看出,本申请提供的电子控制装置其外罩的顶壁的内表面上具有位于限位部和夹持部之间的缓冲槽,由此电子控制装置在跌落时首先接触地面的为外罩的情况

下,能够避免撞击力集中在顶壁和侧壁的交界处从而导致外罩的碎裂。与现有技术相比,本申请实施方式提供的电子控制装置能够避免在跌落后造成外罩碎裂和内部结构的损坏。

附图说明

17.本发明的特征、特点、优点和益处通过以下结合附图的详细描述将变得显而易见。

18.图1显示一个具体实施方式的电子控制装置的立体示意图。

19.图2显示图1中电子控制装置的俯视图。

20.图3显示图1中电子控制装置的结构分解示意图。

21.图4显示图3中电子控制装置的电连接器的立体图。

22.图5显示图4中电连接器的局部结构示意图。

23.图6显示图3中电子控制装置的外罩的立体结构示意图。

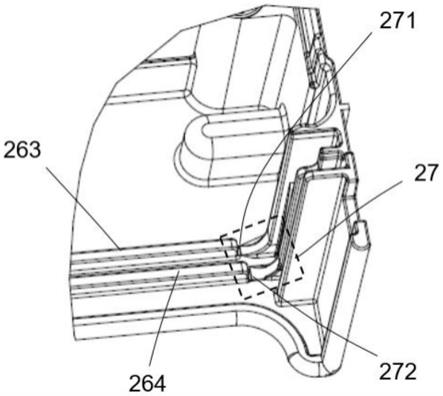

24.图7显示图6中电子控制装置的外罩的局部结构示意图。

25.图8显示图3中电子控制装置的外罩的另一角度的立体结构示意图。

26.图9显示图8中电子控制装置的外罩的局部结构示意图。

27.图10显示图8中电子控制装置的侧壁的局部结构示意图。

28.图11显示图2中不包括电连接器的电子控制装置的沿c

‑

c方向的剖面结构示意图。

29.图12显示另一个实施方式中图2中不包括电连接器的电子控制装置沿c

‑

c方向的剖面结构示意图。

30.图13显示图1中的电子控制装置沿b

‑

b方向的剖面结构示意图。

具体实施方式

31.下面,结合附图详细描述本发明的一些具体实施方式。

32.请参考图1至图3,图中示出了根据本发明一个实施方式的电子控制装置,该电子控制装置是具有直角平行六面体形或者大致为方块体形状壳体的控制装置。本实施例中该控制装置控制机动车辆的车载气囊的工作。具体地,该控制装置设置在车辆相对安全的区域例如在驾驶员座椅和副驾驶座椅之间通常被称为通道的区域中,用于在车辆发生碰撞事故时点燃车载气囊的点火装置的一种电子控制装置10。

33.图3示出了电子控制装置10的结构分解示意图。电子控制装置10包括:外罩20、印刷电路板组件30、底板40和电连接器50。外罩20为盒状结构,印刷电路板组件30安装在该收容空间a中从而外罩20可以对印刷电路板组件30施加保护。外罩20由塑料例如玻纤增强聚丙烯注塑成型,因此外罩20受外部冲击时能够变形且吸收冲击产生的能量。外罩20包括顶壁21和侧壁22,侧壁22由顶壁21的边缘处与顶壁21大体垂直地延伸出并围绕顶壁21连续地设置。顶壁21和侧壁22包围形成了外罩20的三维收容空间a,外罩20具有与收容空间a沿插接方向d2连通的第一开口23以及与收容空间a沿着与插接方向d2垂直的安装方向d1连通的第二开口24。参考图1和图2,侧壁22包括相对设置且大体平行的第一侧壁221和第二侧壁222以及连接第一侧壁221和第二侧壁222的第三侧壁223,第三侧壁223大体垂直于第一侧壁221和第二侧壁222。第一侧壁221、第二侧壁222和顶壁20限定第一开口23,第三侧壁223与第一开口23相对地设置。第一侧壁221、第二侧壁222限定第二开口24,本实施方式中,第三侧壁233也可以和第一侧壁221、第二侧壁222共同限定第二开口24,在其他一些实施方式

中,第三侧壁223处也可以是其他器件例如连接器。

34.印刷电路板组件30为呈平面状的器件,印刷电路板组件30包括安装于其上的控制车载气囊工作的电子元器件。参考图1和图2,印刷电路板组件30和与外部设备进行连接和通讯的电连接器50连接。电连接器50包括绝缘本体51和多个导电端子52,绝缘本体51是根据其连接对象被分割成若干个连接口的由合成树脂例如pbt塑料(polybutylene terephthalate,热塑性聚酯)制成的一体化部件。本实施方式中,绝缘本体51包括并排设置的分别与外部设备连接的三个连接口53,三个连接口53经由第一开口23朝向外罩20的外部并通过线束与外部设备连接。

35.请参考图4以及图5,电连接器50具有收容于三个连接口53内的多个导电端子52,多个导电端子52电连接于印刷电路板组件30中的配线电路图案。与多个导电端子52连接的例如传感器类、执行器类等外部设备可以实现与印刷电路板组件30的电连接。

36.通过多个导电端子52伸入设置在印刷电路板组件30上的孔,电连接器50被固定至印刷电路板组件3。此外,还可以通过使用小螺钉等将电连接器50固定至印刷电路板组件3上。印刷电路板组件30从第二开口24沿着安装方向d1安装至外罩20内时,电连接器5被安装于外罩2的第一开口23。

37.电连接器5还具有围绕三个连接口53的框架,框架用于在电连接器50安装至第一开口23时止抵于外罩20。具体地,绝缘本体51上设置有面向顶壁21的凸起的上缘54和分别面向第一侧壁221和第二侧壁222的凸起的侧缘55,上缘54和侧缘55连接形成围绕绝缘本体51的框架。应当理解的是,本实施方式中上缘54和侧缘55可以形成在一个平面上构成围绕绝缘本体51的框架,其他一些实施例中,上缘54和侧缘52也可以形成在不同的平面上。

38.此外,如图5所示,绝缘本体51的朝向第一侧壁221和第二侧壁222的侧表面上还分别具有与侧缘55相互间隔且大致平行的第五凸条56,第五凸条56具有朝向侧缘55凸起的筋561。第五凸条56贯穿绝缘本体51的侧表面。

39.接下来请参考图6至图10,以及图13,外罩20具有限位部25和夹持部26,通过限位部25和夹持部26使电连接器50安装至第一开口23并且与外罩20之间不发生相对运动。

40.具体地,限位部25和夹持部26分别形成在顶壁21和侧壁22上,其中,两个夹持部26分别形成于靠近第一开口23处的第一侧壁221和第二侧壁222的朝向收容空间a的内表面上。夹持部26包括相互间隔设置的并且大致平行的第一凸条261、第二凸条262。第一凸条261和第二凸条262由第一侧壁221和第二侧壁222的内表面凸起形成并且与外罩20一体地形成。第一凸条261和第二凸条262由顶壁21的内表面起在第一侧壁221和第二侧壁222的内表面上起连续延伸。第一凸条261上具有朝向第二凸条262凸起的第一子凸条2611,第一子凸条2611延伸至顶壁21的内表面。第一子凸条2611与第二凸条262之间的距离在其接近顶壁21的内表面的过程中逐渐减小。

41.限位部25形成于顶壁21的靠近第一开口23处的朝向收容空间a的内表面上。限位部25包括间隔设置的并且大致平行的第三凸条263、第四凸条264。第三凸条263和第四凸条264由顶壁21的内表面凸起形成并且与外罩20一体地形成。第三凸条263和第四凸条264在第一侧壁221与第二侧壁222之间沿顶壁21在第一开口23处的边缘延伸。

42.此外,如图7至图9所示,限位部25与夹持部26之间具有缓冲槽27,缓冲槽27位于顶壁21的内表面上.具体地,第三凸条263连接至第一凸条261,第四凸条264连接至第二凸条

262,第三凸条263在靠近第一凸条261处具有第一缺口271,第四凸条264在靠近第二凸条262处具有第二缺口272,第一缺口271和第二缺口272形成缓冲槽27。请接着参考图11和图12,如图12所示,第一缺口271和第二缺口272是在第三凸条263和第四凸条264上的斜削的倒角,也可以是如图11所示圆弧状的倒角。

43.继续参考图9,第一凸条261通过圆弧倒角延伸至顶壁21的内表面与第三凸条263连接,第一缺口271形成在圆弧倒角部,同样地,第二凸条262通过圆弧倒角延伸至顶壁21的内表面与第四凸条264连接,第二缺口272形成在圆弧倒角部。缓冲槽27可以具有不同的深度,本实施方式中,第一缺口271和第二缺口272贯穿第三凸条263和第四凸条264直至顶壁21的内表面,此时即第三凸条263和第一凸条261断开连接,第四凸条264与第二凸条262断开连接。其他的实施方式中,第一缺口271和第二缺口272也可以不贯穿第三凸条263和第四凸条264。

44.电连接器50沿着安装方向d1从第二开口24安装至外罩20的第一开口23的过程中,绝缘本体51的两个侧缘55首先与两个夹持部26配合夹持住电连接器50,具体地,两个侧缘55分别嵌入第一凸条261和第二凸条262之间,因为第一凸条261具有第一子凸条2611,因此两个侧缘55与夹持部26之间实现过盈配合从而夹持部26夹持侧缘55。与此同时,第二凸条262嵌入第五凸条56与侧缘55之间与第五凸条56和侧缘55过盈配合。随后上缘54嵌入于第三凸条263与第四凸条264之间直至止抵于顶壁21的内表面,上缘54和第三凸条263与第四凸条264间隙配合实现对于上缘54的限位。由此,通过包括第一凸条261和第二凸条262的夹持部26夹持住侧缘55以及第五凸条56与侧缘55夹持第二凸条262这样双重的夹持设计以及包括第一凸条261和第二凸条262的限位部25将电连接器50安装至第一开口23并且电连接器50与外罩20之间不发生相对运动。

45.进一步地,再参考图1至图3以及结合图9,图10。顶壁21具有当电连接器安装于第一开口23时遮盖电连接器50的凸檐211,第一侧壁221和第二侧壁222也分别具有当电连接器50安装于第一开口23时遮挡电连接器50的第一遮挡部2211和第二遮挡部2221,凸檐211分别连接至第一遮挡部2211和第二遮挡部2221,凸檐211具有由第一遮挡部2211和第二遮挡部2221的端部沿安装方向d1延伸的缺口部212,底板40封闭第二开口24时,凸檐211和第一遮挡部2211和第二遮挡部2221凸出于底板40的边缘,而缺口部212有利于观察电子控制装置10与外部设备连接时线束的插拔。电子控制装置10的顶壁21和侧壁22的厚度为1.5毫米,而第一遮挡部2211和第二遮挡部2221的厚度为1.8毫米至2.1毫米,例如为1.9毫米,一些实施方式中,第一遮挡部2211和第二遮挡部2221的厚度为为2毫米,一些实施方式中,第一遮挡部2211和第二遮挡部2221的厚度为2.1毫米。

46.此外,顶壁21、第一侧壁221和第二侧壁222在位于第一开口23的边缘处具有向第一开口23凸出的连续分布的凸缘28,凸缘28为半球形,凸缘28凸出的厚度(即半球形的半径)为1.2毫米至1.6毫米.例如为1.3毫米,一些实施方式中,凸缘28凸出的厚度为1.5毫米,其他一些实施方式中,凸缘28凸出的厚度为1.5毫米。

47.当电子控制装置10沿图2中的x方向跌落时,由于凸檐211和遮挡部2211和遮挡部2221凸出于底板40的边缘,以及凸檐211包括缺口部212,因此首先接触地面的部位是第一侧壁221和第二侧壁222的第一遮挡部2211和第二遮挡部2221,随后撞击力沿着凸檐211的边缘向侧壁22传播并扩散至外罩20。缓冲槽27在撞击力传播的路径上,当撞击力传播到缓

冲槽27时可以通过缓冲槽27将撞击力扩展到外罩20的其他部位而避免撞击力集中在顶壁21和侧壁22的交界处造成外罩20的碎裂。并且由于外罩20由塑料制成,第一侧壁221和第二侧壁222特别是遮挡部2211和遮挡部2221由于缓冲槽27可以在图2中的y方向上发生弯曲从而吸收部分撞击力。同时,设置凸缘和加厚第一遮挡部2211和第二遮挡部2221也提升了外罩20的刚度,在跌落时也不容易造成外罩20脆裂。

48.本文公开了电子控制装置10,其外罩20的顶壁21的内表面上具有位于限位部25和夹持部26之间的缓冲槽27,由此电子控制装置10在跌落时首先接触地面的为外罩20的情况下,能够避免撞击力集中在顶壁21和侧壁22的交界处从而导致外罩20的碎裂。由此可见,与现有技术相比,本申请实施方式提供的电子控制装置10能够避免在跌落后造成外罩碎裂和内部结构的损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1