用于转移材料的方法与流程

用于转移材料的方法

1.相关申请

2.本技术要求2019年3月25日提交的美国临时申请号62/823,087的优先权。

技术领域

3.本发明涉及用于以期望几何形状在接收介质上印刷金属层的方法和设备,并且特别地,这种印刷采用选择性地剥离涂覆在箔上的金属层的部分以在接收介质上形成期望图案。

背景技术:

4.在诸如印刷电路板的基板上以期望图案沉积精确薄材料层涉及许多挑战。按照诸如光刻的常规方法在基板上印刷金属材料包括三个步骤:预处理、图案写入和后处理。数字图案化是用于在基板上直接写入材料的方法。

5.一般来说,金属沉积通过由沉积材料的相限定的三种主要方法之一执行。在第一种这样的方法(原子沉积)中,金属层通过真空中的热蒸发或等离子体蒸发或通过溶液中离子金属的电解还原来生长。此类非局部沉积方法需要复杂的预处理和后处理步骤来限定2d图案,这与数字图案化不同,后者更直接。此外,由于这些步骤涉及湿处理,因此需要仔细选择接收基板。此外,由于金属原子与其环境的反应性很强,因此该方法也对具体环境条件提出要求。

6.第二种金属沉积方法依赖于纳米颗粒或微米颗粒的各种相。这些粒子的反应性低于金属原子,因此可在对环境的限制较少的情况下操纵。此外,纳米颗粒的沉积允许在选择沉积方法方面具有更大灵活性。通常,当颗粒用于金属化时,涉及两个连续步骤:首先是颗粒的印刷/沉积,然后是烧结步骤——将颗粒熔融在一起以形成固体金属的热/化学工艺。具体印刷和烧结方法取决于颗粒基质。通常,它们呈液体、气溶胶或粉末的形式。使用这种金属相可实现印刷图案的数字限定。这是使用选择性印刷和/或选择性烧结方法完成的。大多数金属增材制造(am)方法利用纳米颗粒或微米颗粒。这种方法的变体的特征在于用于制造的印刷技术和烧结技术的具体选择。

7.在金属印刷的第三种方法中,熔融金属液滴从体相转移。一种这样的工艺是分配方法,但这需要分配器由根据要转移的金属的熔化温度选择的耐热材料制成。因此,这种方法有利于转移具有低熔化温度的金属,诸如镓合金、焊料和铝。对于较高熔点的金属,这些方法变得更加复杂。分配工艺中的另一限制因素是液滴的大小。熔融金属具有高粘度,并且常规分配器技术使得难以转移体积低于皮升范围的小液滴。用于印刷金属液滴的另一种方法是激光诱导正向转移(lift)方法。在lift方法中,聚焦激光束入射到印刷材料的薄层上,从而通过局部加热致使液滴远离其原始层喷射。通常,层厚度为约几十纳米的数量级。使用lift技术,金属微滴和亚微米微滴可直接从体固相印刷。

8.印刷金属的am方法的主要缺点可追溯到将金属断裂成制造金属的构造块(例如,原子、纳米颗粒、微颗粒、液滴),但这种断裂工艺对于每个相应am工艺也是必不可少的。由

于这种破裂而造成的不期望属性的示例是:表面粗糙度、材料密度不均匀性(例如,空隙)以及构造块之间的边界形成。当金属被印刷为在接收基板上形成迹线或轨迹时,这种断裂影响印刷轨迹的物理性质,包括轨迹的导电性以及电磁反应性。此外,无法保证金属对不同种类接收器的粘附,因此通常需要执行预处理。

技术实现要素:

9.本发明提供用于使用预先涂覆有金属层的箔以期望的几何形状在接收基板上印刷金属的设备和方法。所述沉积工艺包括三个步骤:激光烧蚀以限定金属轨道几何形状,之后是在基板上的轨道上选择性地施加胶水,以及最后从箔上选择性地剥离金属轨道。为了克服诸如上述的缺点,所提出的方法使用预涂覆有具有高导电性和低粗糙度的金属层的箔。所沉积金属的几何形状使用期望图案的选择性烧蚀来限定。然后用保证接收器上的粘附的足够的胶水来涂覆金属层。最后,执行例如通过激光照射选择性地剥离所限定金属图案。

10.本发明的一个实施例以透明膜开始,所述透明膜已涂覆或层压有期望固体材料,诸如金属。为了稍后在基板上沉积期望形状的材料,激光系统围绕此形状烧蚀窄材料条带。这将要沉积的材料与过量材料分开。

11.然后用uv可固化粘合剂层涂覆所述材料。在本发明的另一实施例中,可在所述烧蚀步骤之前施加所述胶水。在又一实施例中,过量材料在施加所述粘合剂之前从透明膜去除。然后使所述材料与接收器基板接触,并且使用uv二极管或uv激光器固化所述粘合剂。注意确保仅邻近于要沉积的形状的粘合剂固化,从而保证仅所述材料的相关联部分将粘附到所述基材上。

12.在所述工艺的各种实施例中,所述粘合剂可通过透明基板固化。替代地,所述uv可固化粘合剂可用使用来自激光的热量选择性固化的热固化粘合剂替代。在又一实施例中,所述uv可固化粘合剂用通过接触压力选择性固化的接触粘合剂替代。在又一个实施例中,所述uv可固化粘合剂选择性地施加到仅所述材料的要转移到所述接收器基板的期望区域,并且不需要随后去除粘合剂。

13.一旦所述材料被转移到所述接收基板上,就将所述膜从所述基板剥离。在所述膜从要沉积的形状剥离时,使用激光选择性地施加热量,从而破坏所述膜本身与所述材料之间的结合。因此所述膜在非期望材料仍附接到其上的情况下去除,而限定用于沉积的期望形状的材料仍附接到所述基材。

附图说明

14.本发明在附图的图示中通过示例而非限制来说明,在附图中:

15.图1a和图1b示出根据本发明的实施例使用的承载在透明基板上的材料(例如,金属)层的示例。

16.图2a和图2b提供根据本发明的实施例在承载在透明基板上的金属层中的期望形状的烧蚀的侧视图(2a)和平面图(2b)。

17.图2c示出其中在施加粘合剂层之前通过烧蚀去除过量或非期望材料的替代实施例。

18.图3a至图3c示出根据本发明的实施例可采用的烧蚀工艺的另外的示例。

19.图4a示出根据本发明的实施例用粘合剂涂覆金属层的一个示例。

20.图4b示出其中在施加如图2c所示的粘合剂层之前已通过烧蚀去除过量或非期望材料的替代示例。

21.图5示出根据本发明的实施例从金属层的不会转移到基板的区域去除部分粘合剂的示例。

22.图6示出根据本发明的实施例的金属层到接收基板的转移。

23.图7和图8示出根据本发明的实施例的转移的金属层激光诱导剥离到接收基板的示例。

24.图9示出根据本发明的实施例的被配置用于以期望几何形状在接收介质上印刷金属层的系统的示例。

具体实施方式

25.本发明提供了使用预先涂覆有要印刷材料层的箔或其他载体以期望几何形状在接收基板上印刷材料(例如,金属)的设备和方法。沉积工艺通常涉及用于限定材料轨道几何形状的激光烧蚀、胶水在基板上的轨道上的选择性地施加以及最后的金属轨道从箔的选择性剥离。为了克服诸如上述那些缺点,本发明的实施例使用预涂覆有具有高导电性和低粗糙度的金属层的箔。所沉积金属的几何形状使用期望图案的选择性烧蚀来限定。然后用保证接收器上的粘附的足够的胶水来涂覆金属层。最后,执行例如通过激光照射选择性地剥离所限定金属图案。

26.本发明的一个实施例以透明膜开始,所述透明膜已涂覆或层压有期望固体材料,诸如金属。为了稍后在基板上沉积期望形状的材料,激光系统围绕此形状烧蚀窄材料条带。这将要沉积的材料与任何过量材料分开。

27.然后用例如uv可固化粘合剂的粘合剂层涂覆所述材料。在本发明的另一实施例中,可在所述烧蚀步骤之前施加所述胶水。然后使所述材料与接收器基板接触,并且使用uv二极管或uv激光器固化所述粘合剂。注意确保仅邻近于要沉积的形状的粘合剂固化,从而保证仅所述材料的相关联部分将粘附到所述基材上。

28.在所述工艺的各种实施例中,所述粘合剂可通过透明基板固化。替代地,所述uv可固化粘合剂可用使用来自激光的热量选择性固化的热固化粘合剂替代。在又一实施例中,所述uv可固化粘合剂用通过接触压力选择性固化的接触粘合剂替代。在又一个实施例中,所述uv可固化粘合剂选择性地施加到仅所述材料的要转移到所述接收器基板的期望区域,并且不需要随后去除粘合剂。

29.一旦所述材料被转移到所述接收基板上,就将所述膜从所述基板剥离。在所述膜从要沉积的形状剥离时,使用激光选择性地施加热量,从而破坏所述膜本身与所述材料之间的结合。因此所述膜在非期望材料仍附接到其上的情况下去除,而限定用于沉积的期望形状的材料仍附接到所述基材。

30.现在参考图1a,示出箔组件10。箔组件具有材料14层压在其上的透明基板12,例如,刚性材料(诸如玻璃)或柔性材料(诸如聚对苯二甲酸乙二醇酯(pet)/聚萘二甲酸乙二醇酯(pen)箔/聚酰亚胺箔(例如,以商品名kaptontm出售))。在各种实施例中,材料14是金

属,例如,铜、铝、银或其他金属,但它可以是用于在接收基板上选择性沉积的另一种材料。材料层14通过粘合剂16粘附到基板12。虽然图1a示出单个材料层16,但如图1b所示,箔组件10'可包括n个材料层14’、14

”……

14

’”

的堆叠,每个材料层可以是不同材料,或者各种材料可在堆叠内重复。堆叠内的材料层可彼此粘附,其中邻近基板12的材料层14'通过粘合剂层16粘附到基板。例如,材料堆叠可包括由铬或镍层(例如,具有0.5μm-3μm并且在一个实例中为1μm的厚度)涂覆以增强半导体基板上材料层的电接触的第一铜层(例如,具有10μm-50μm并且在一个示例中为20μm的厚度)。

31.一般来说,材料层14(或材料层堆叠)可具有在2μm至100μm范围内的厚度。可使用厚度小于2μm的材料层14(或材料层堆叠),然而,在剥离这种层(如下所述)时必须小心,以便这样做不会损坏非常薄的层。同样,可使用厚度超过100μm的材料层14(或材料层堆叠),但烧蚀工艺(参见下文)将缓慢,并且所剥离材料的边缘质量可开始劣化。因此,可能需要改变照射时间和/或条件。一般来说,(激光的)烧蚀时间和能量将作为材料性质和/或激光性质的函数而变化。下文为方便起见,描述将假设沉积单层材料14,然而,所描述的工艺和设备同样适用于沉积材料层堆叠。

32.图2a和图2b以及图3a至图3c示出限定用于在接收基板上沉积的材料的期望图案的烧蚀工艺的各方面。如图2b所示,要沉积的材料14的期望图案具有相关联形状26。这可以是用于印刷电路板、贴片天线、半导体装置中的金属层等的迹线的形状。通过材料层14的激光烧蚀,在材料层中描迹或勾勒出期望形状,从而通过烧蚀区域24将材料层中的过量材料22与材料26的期望形状分开。图2b以平面图示出如何在整个材料层14上限定材料26的期望形状,而图2a以侧视图示出材料14的期望部分与过量材料22的这种分离。

33.如图所示,烧蚀使用激光系统20执行。在一个实施例中,使用脉冲激光。如图3a至图3c所示,吸收到材料层14中的激光能量(图3a)加热材料直到材料的一部分蒸发位置(图3b)。通过重复工艺若干次,可以烧穿材料层的整个厚度(图3c)。

34.在烧蚀工艺的不同变型中,给定激光的脉冲时间可相对于彼此缩短或延长。随着脉冲时间变短,勾勒工艺变得更精确,但更缓慢。随着脉冲时间变长,工艺变得不那么精确,但烧蚀更快。对于大多数应用,优选脉冲持续时间将在0.1ns至2ns之间变化。然而,对于较厚层,可使用2ns至100ns的更长脉冲。在低于10μm宽度的高分辨率图案或/和特殊材料(如硅胶、塑料或热敏材料)的情况下,可使用皮秒甚至飞秒持续时间的短脉冲。

35.激光对期望形状的扫描可通过诸如电流计、多角镜、谐振镜、mems镜的光学扫描系统或其他系统来执行。在烧蚀工艺中,期望(甚至有必要)使用排气系统来排出烧蚀气体。这种抽空减少了剩余金属层14上的碎屑并改进了烧蚀工艺的速度和质量。

36.现在参考图4a,一旦定义了要沉积的材料的期望图案,就用粘合剂薄层38(例如,大约1μm)涂覆金属层14的剩余部分。此工艺期间要小心,以免在任何烧蚀区域24中沉积粘合剂。如图所示,施加粘合剂涂层的一种方法是相对于施加器28平移箔组件10。当箔组件10经过施加器时,来自相关联容器34的液体或糊状粘合剂32由安装在旋转盘的周边上的刷子36或其他器具施加。凹面涂覆是优选的,因为它能够仅在接触施加器28的金属零件上沉积粘合剂薄层38并且能够进行辊对辊工艺。尽管如此,也可使用其他涂覆方法,例如槽模沉积、棒涂覆、平板印刷、柔版印刷、微喷涂和其他涂覆方法。因此也可使用数字印刷技术(诸如喷墨印刷或激光辅助沉积)来在期望区域上印刷并且避免对粘合剂层38的后续烧蚀的需

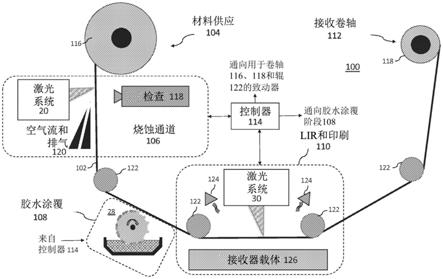

要,如下文进一步所述。

37.在本发明的实施例中,可使用不同粘合剂32。通常,所选粘合剂将取决于接收基板,其中粘合剂与具体接收基板相容。例如,对于太阳能电池金属化,粘合剂32可包含玻璃料以通过适当的后印刷热处理来蚀刻介电层(例如,sio2/sin

x

的抗反射/钝化涂层),以增强接触电阻。

38.参考图5,一旦施加了粘合剂层38,就执行第二烧蚀工艺以从金属层14的并非要沉积在接收基板上的期望图案的一部分的那些部分去除粘合剂。在一些情况下,这可通过将箔组件10返回到包括用于在层14中勾勒期望材料形状的同一激光系统20的烧蚀站来完成。这可涉及重绕箔带以重新定位要烧蚀的区域,或通过致动器平移箔组件10等。在其他情况下,可采用单独的烧蚀站。如图5所示,粘合剂层38的部分的烧蚀留下不存在粘合剂的空隙40。这些空隙对应于包括过量材料22的金属层14的部段。

39.替代程序再图2c和图4b中示出。在图2c中,在施加粘合剂层之前,通过使用激光系统20烧蚀至期望深度“d”来去除材料层14中过量的或非期望材料22的部分。然后,如图4b所示,仅将粘合剂施加到材料层14的构成要沉积的期望图案26的部分。

40.在一些实施例中,uv可固化粘合剂32可用于粘合剂层38。在这种情况下,粘合剂层38可选择性地固化,使得非期望胶的区域例如使用uv激光器或数字uv光投影仪(例如,dlp数字光投影仪)固化。粘合剂层38也可在所选图案的烧蚀之前预涂覆在材料层上并且稍后选择性地去除。

41.施加粘合剂32以便确保材料层14(即,其与期望图案相关联的部分)与接收基板之间的良好粘附。虽然在上述示例中,粘合剂作为层38施加到箔组件10,但在其他情况下,粘合剂32可施加到接收基板而不是金属层14。或者,粘合剂可与可施加到金属层14或接收基板的胶带相关联,例如,可在胶带固定到金属层14或接收基板之后暴露的预施加粘合剂层,或者粘合剂可在胶带如此固定之后施加到胶带上。

42.如图6所示,一旦粘合层38已图案化以使其与金属层14的限定要沉积在接收基板上的材料的期望形状的部分26重合,就使箔组件10与接收基板50接触并通过粘合剂层38粘合到其上。这是为了避免在下文所述激光剥离工艺期间材料图案的位移所必要的。

43.所用粘合剂的类型取决于接收基板特性、期望粘合强度以及应用。作为非限制性示例,粘合剂可以是压敏粘合剂(psa,带有或不带有衬垫、单涂层、双涂层、转移型或其他类型的psa构造)、热活化粘合剂、水活化粘合剂或其他类型的粘合剂。取决于粘合剂类型,为了实现良好结合强度,可在施加工艺期间施加高压,或者长时间施加较低压力,或者可使用高温。如果接收基板50是透明的,则粘合剂可以是uv激活粘合剂,在将箔组件10施加到接收基板50期间,所述粘合剂可由uv光源激活。

44.粘合剂可以是任何已知的化学物质,例如,丙烯酸粘合剂、有机硅粘合剂、环氧树脂粘合剂、聚氨酯、天然粘合剂等。在粘合剂直接施加到接收基板或胶带的情况下,粘合剂可以是上述化学物质中的任一种,并且可以任何已知方式例如以喷涂、辊涂、旋涂等施加。

45.虽然所示的实施例描绘平面表面,但接收基板50可具有非平面表面,箔组件结合到所述非平面表面。在此类情况下,烧蚀必须考虑到接收基板的拓扑结构,并且可能需要在箔组件10的长度和/或宽度上逐步执行金属层14的结合,以避免气泡夹带在金属层14与接收基板50的表面之间。

46.现在参考图7和图8,一旦箔组件10已通过粘合剂层38结合到接收基板50,就可使用激光系统30从基板12剥离材料层14。在基板12是透明的情况下,至少在激光系统30的波长下,激光束可通过基板12本身照射将材料层14结合到基板12的粘合剂层16。这种照射是选择性的,因为它仅对材料14的那些表示要沉积在接收基板50上的材料的期望形状的部分26执行。过量材料22并不从基材12释放,使得如图8所示,当箔组件10与接收基材50分开时,例如通过将基板12从接收基材50剥离,过量材料22部分也被去除。当然,直到结合金属层12的表示要沉积在接收基板50上的材料的期望形状的部分26的所有粘合剂层16已去除时才采取此动作。以这种方式去除粘合剂层16的部分可归因于蒸发与材料层14的部分26相关联的少量材料层14,所述部分26表示要沉积在接收基板50上的材料的期望形状。

47.在一些情况下,此激光诱导释放(lir)工艺可与箔组件10从接收基板50的物理分开并发执行。例如,在材料层14的连续部分26通过激光系统30的作用从基板12释放时,箔组件10的对应部分可从接收基板50物理地分开。在本发明的一个实施例中,这是使用辊对辊工艺完成的,其中箔组件通过lir站从一个卷轴转移到另一卷轴。在箔组件通过lir站并且材料层14的连续部分26从基板12释放时,所释放箔组件继续到卷轴上,而现在具有材料部分26的接收基板的分开部分被转移到不同路径。

48.图7中所描绘的激光系统30可不同于上文结合烧蚀工艺论述的激光系统20。替代地,在一些实施例中,激光系统30可以是用于烧蚀工艺的同一激光系统,在这种情况下箔组件10和接收基板可能需要被输送到激光系统20的工作区域,或激光系统20、至少激光束可能需要被重引导到与粘合剂层16的照射相关联的工作区域。

49.现在参考图9,示出用于使用预涂覆有材料(诸如金属)层的组件(诸如箔102)在接收基板上以权威几何形状印刷材料的系统100的一个示例。系统100被配置为卷对卷系统,其中预涂覆有材料层的箔102从材料供应部段104推进,通过烧蚀通道106、胶水涂覆状态108以及lir和印刷阶段110。在接收器上印刷材料之后,剩余过量材料粘合到其上的箔102被卷取到接收卷轴112上。

50.系统100在控制器114的指示下操作。在一个实施例中,控制器114包括处理器,所述处理器执行限定如本文所述的方法的计算机可读指令(即,计算机程序或例程),所述方法在非暂时性计算机可读介质上进行实例化和运行。此类工艺可用任何计算机语言呈现并且在任何合适的可编程逻辑硬件上执行。本发明的方法可在其上或通过其实践的基于处理器的控制器114通常将包括:总线或用于传送信息的其他通信机构;主存储器,诸如ram或其他动态存储装置,其耦接到总线以用于存储处理器要执行的信息和指令并且用于在处理器要执行的指令执行期间存储临时变量或其他中间信息;以及耦合到总线以用于存储处理器的静态信息和指令的rom或其他静态存储装置。a.存储装置(诸如硬盘或固态驱动器)也可包括在内并且耦接到总线以用于存储信息和指令。在一些情况下,主体控制器可包括耦接到总线以用于向用户显示信息的显示器。在此类情况下,包括字母数字和/或其他键的输入装置也可耦接到总线以用于将信息和命令选择传达到处理器。其他类型的用户输入装置(诸如光标控制装置)也可包括,并且耦接到总线以用于将指示信息和命令选择传达到处理器并且用于控制显示器上的光标移动。

51.控制器114还可包括耦接到处理器的通信接口,所述通信接口例如通过局域网(lan)提供去往/来自控制器的双向、有线和/或无线数据通信。通信接口发送和接收承载表

示各种类型的信息的数字数据流的电信号、电磁信号或光信号。例如,控制器114可与远程单元(未示出)联网以向主机计算机或用户操作的其他装备提供数据通信。因此,如果需要,控制器可与远程单元交换消息和数据,包括辅助检修错误的诊断信息。

52.在操作中,系统100可用于以上述方式在接收基板上并且以期望几何形状印刷诸如金属的材料。例如,使用预涂覆有材料层的箔102,控制器114操作材料供应卷轴116并且卷取卷轴118以推进箔通过沉积工艺的各个阶段:首先,在激光烧蚀通道106中,激光系统20用于限定期望材料图案几何形状,如上文结合图2a和图2b以及图3a至图3c所论述。通过对箔102上的材料层进行激光烧蚀,描迹或勾勒出用于沉积的期望形状。用于烧蚀工艺的激光可以是脉冲激光,吸收到箔材料层中的激光能量加热材料直到其一部分被蒸发为止。激光系统20围绕要沉积的期望形状烧蚀窄条材料层,从而将要沉积的材料与任何过量材料分开。

53.如图所示,烧蚀工艺可使用检查系统118(诸如一个或多个相机)来观察。一个或多个相机可在可见光谱和/或红外光谱中对烧蚀工艺进行成像,并且可将成像数据作为反馈提供给控制器114以相应地操作激光系统20。例如,使用成像数据,控制器114可调整激光系统20的脉冲持续时间和/或频率,以便对箔102上材料层的烧蚀提供选择性控制。如上所述,维持烧蚀通道106的适当空气流动和排气,以便排出材料蒸气。

54.在烧蚀工艺之后,箔102经由多个或更多个辊122和卷轴116、118推进到胶水涂覆阶段108。如以上参考图4所述,在此阶段执行uv可固化粘合剂在箔102的材料层上的选择性施加。如上所述,在本发明的一些实施例中,可在烧蚀步骤之前施加粘合剂。

55.从胶水涂覆阶段108,箔推进到lir和印刷阶段110。在这里,执行例如通过激光照射选择性地剥离所限定材料图案。在lir工艺期间,箔102的材料与接收器载体126上的接收器基板接触,并且胶水涂覆阶段108中施加的粘合剂可使用一个或多个uv二极管、uv激光器或一个或多个其他uv源124或上文论述的其他装置来固化。控制器114被编程来致使激光系统30发射脉冲,由此剥离箔102的材料层的期望部分。箔102的过量材料并未沉积,使得当箔102从接收基板分开(例如,通过将箔剥离并且卷取在卷轴118上)时,过量材料的部分也被去除。材料涂覆的接收基板可从接收器载体126移除并且引入用于印刷的新接收基板。虽然未示出,但如在烧蚀通道106中那样,可采用一个或多个检查相机来监测沉积工艺并且以成像数据的形式向控制器114提供反馈以用于改进lir和印刷阶段的操作。

56.虽然系统100被描述为对材料箔使用辊对辊工艺,但在使用其他材料承载形式、例如涂覆有材料层的刚性基板的情况下,可使用机器人处理系统。例如,涂覆材料的基板可使用具有端部执行器的机械臂在烧蚀通道106、胶水涂覆站108以及lir和印刷阶段110之间移动,以适当地定位基板。在接收基板上印刷材料之后,仍涂有过量材料的载体基板可再次通过机械臂从lir和印刷阶段移除,并且通过去除过量材料并重新涂覆材料层来回收。

57.因此,用于以期望几何形状在接收介质上印刷材料层的方法和设备,并且特别地,已描述了选择性地剥离涂覆在箔上的金属层的部分以在接收介质上形成期望图案的印刷。在本发明的一个实施例中,通过激光烧蚀预涂覆有材料层以限定期望材料几何形状的组件,将材料(例如,金属)以期望几何形状在接收基板上印刷。粘合剂被选择性地施加到期望材料上。然后可通过以下将期望材料从组件选择性地剥离到接收基板上:将期望材料结合到接收基板、激光照射期望材料以及从接收基板去除过量材料。在一些情况下,组件包括透

明基板(例如,透明膜),在这种情况下,可通过剥离过量材料粘附到其上的透明基板来从接收基板去除过量材料。在上述示例中,在激光烧蚀组件之后将粘合剂选择性地施加在期望材料上,然而,在一些情况下,在组件被激光烧蚀之前将粘合剂选择性地施加在期望材料上。在各种实施例中,将期望材料结合到接收基板通常包括使期望材料与接收基板接触。如果粘合剂是uv可固化粘合剂,则结合还包括在激光照射期望材料之前对粘合剂进行uv固化。替代地,如果粘合剂是接触粘合剂或热固化粘合剂,则固化可分别通过接触压力或热量进行。

58.本发明的另一个实施例,一种用于以期望几何形状在接收基板上印刷材料(例如,金属)的设备包括激光烧蚀台,用于烧蚀涂覆在载体基板(例如,透明基材,诸如透明薄膜)以限定期望材料几何形状;粘合剂施加阶段,用于在期望材料上施加粘合剂;以及印刷阶段,用于通过将期望材料粘合到接收基板上、激光照射期望材料和从接收基板去除过量材料来选择性地将期望材料从载体基板剥离到接收基板上。印刷阶段可被配置来通过剥离具有粘附到其上的过量材料的透明基板来从接收基板去除过量材料。在各种实施例中,粘合剂施加阶段可沿接收基板穿过设备的行进方向布置在激光烧蚀阶段之后,使得粘合剂在期望材料上的选择性施加发生在材料层的激光烧蚀之后,或粘合剂施加阶段可沿接收基板穿过设备的行进方向布置在激光烧蚀阶段之前,使得粘合剂在安慰材料上的选择性施加发生在材料层的激光烧蚀之前。印刷阶段还可被配置来通过使期望材料与接收基板接触来将期望材料结合到接收基板上。在粘合剂是uv可固化粘合剂的情况下,印刷阶段可被进一步配置为在激光照射期望材料之前用一个或多个uv源对粘合剂进行uv固化。在粘合剂是接触粘合剂或热固化粘合剂的情况下,固化可分别通过接触压力或热量进行。

59.本发明的再一实施例提供了通过以下以期望几何形状在接收基板上印刷材料(例如,金属):激光烧蚀预涂覆有透明基板的组件(其可包括透明基板,诸如透明膜)以限定期望材料集合形状并从组件去除过量材料;选择性地将粘合剂施加在期望材料上;以及通过将期望材料结合到接收基板并且激光照射期望材料来选择性地将期望材料从组件剥离到接收基板上。通常,将期望材料结合到接收基板包括使期望材料与接收基板接触,并且在粘合剂是uv可固化粘合剂的情况下,在激光照射期望材料之前对粘合剂进行uv固化。替代地,在粘合剂是接触粘合剂或热固化粘合剂的情况下,固化可分别通过接触压力或热量进行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1