管理装置的制作方法

1.本发明涉及管理装置。

背景技术:

2.在生产电子设备的生产系统中,通过多个安装装置构筑生产线。基板被搬入生产线,通过安装装置在基板上安装电子部件。

3.在专利文献1中公开了一种基于部件装配机的电子部件的剩余数量进行生产管理的技术。根据专利文献1所记载的技术,基于部件装配机的电子部件的剩余数量计算每个产品种类的可生产数,基于可生产数选择产品种类。

4.在专利文献2中公开了以下技术,即:基于需要操作人员对部件安装相关装置进行作业的、包括部件安装装置的部件用尽的事件进行管理。根据专利文献2所记载的技术,基于需要操作人员对部件安装相关装置进行作业的事件和与该事件的发生频率相关的信息,决定分配给部件安装相关装置的操作人员。

5.专利文献1:国际公开第2018/073935号

6.专利文献2:日本特开2017

‑

199741号公报

7.在生产线中,有时会发生使安装装置的安装动作中断的事件。作为事件,例示电子部件的补给、更换。对这样的事件的应对所需的时间的抑制与生产时间的抑制相互关联。

技术实现要素:

8.本发明的方式的目的在于抑制电子设备的生产时间。

9.根据本发明的第1方式,提供一种管理装置,具备:部件剩余数量取得部,取得安装装置中剩余的电子部件的剩余数量;事件发生计算部,基于所述剩余数量,针对每个未执行的生产程序,计算在所述安装装置当前执行的生产程序之后接下来执行未执行的生产程序的情况下发生的使所述安装装置的安装动作中断的事件;以及程序决定部,基于所述事件决定接下来应执行的生产程序。

10.根据本发明的第2方式,提供一种管理装置,具备:事件发生计算部,针对多个生产程序的全部排列计算使安装装置的安装动作中断的事件;以及程序决定部,基于所述事件从所述全部排列中决定所述安装装置应执行的1个排列。

11.根据本发明的方式,能够抑制电子设备的生产时间。

附图说明

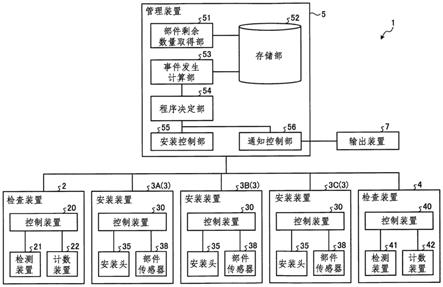

12.图1是表示第1实施方式所涉及的生产系统的图。

13.图2是示意性地表示第1实施方式所涉及的安装装置的一例的俯视图。

14.图3是示意性地表示第1实施方式所涉及的安装头的一例的图。

15.图4是表示第1实施方式所涉及的生产系统的框图。

16.图5是表示第1实施方式所涉及的生产系统的预约文件的图。

17.图6是表示第1实施方式所涉及的管理方法的流程图。

18.图7是表示实施方式所涉及的计算机系统的框图。

19.图8是表示第2实施方式所涉及的管理方法的流程图。

20.附图标记说明:

21.1:生产系统;2:检查装置;3:安装装置;3a:安装装置;3b:安装装置;3c:安装装置;4:检查装置;5:管理装置;6:生产线;7:输出装置;20:控制装置;21:检测装置;22:计数装置;30:控制装置;35:安装头;38:部件传感器;40:控制装置;41:检测装置;42:计数装置;51:部件剩余数量取得部;52:存储部;53:事件发生计算部;54:程序决定部;55:安装控制部;56:通知控制部;1000:计算机系统;1001:处理器;1002:主内存;1003:存储器;1004:接口;p:基板。

具体实施方式

22.以下,参照附图对本发明所涉及的实施方式进行说明,但本发明并不限定于实施方式。

23.<第1实施方式>

24.[生产系统]

[0025]

图1是表示第1实施方式所涉及的生产系统的图。如图1所示,生产系统1具备检查装置2、安装装置3、检查装置4以及管理装置5。通过检查装置2、安装装置3以及检查装置4构筑电子设备的生产线6。

[0026]

在生产线6中,安装装置3设置有多个。在第1实施方式中,构成为安装装置3包括安装装置3a、安装装置3b以及安装装置3c,但本公开并不限定于此。安装装置3的数量可以是2个以下或者4个以上。

[0027]

基板p在生产线6中被输送。通过在生产线6中输送基板p,生产电子设备。在第1实施方式中,生产线6的前头装置是检查装置2。生产线6的后尾装置是检查装置4。基板p在被搬入检查装置2之后,依次被搬入多个安装装置3(3a、3b、3c)的每一个。多个安装装置3(3a、3b、3c)依次在基板p安装电子部件c。在安装装置3中安装了电子部件c的基板p从检查装置4被搬出。

[0028]

在基板p被搬入生产线6之前,通过印刷机在基板p上印刷膏状焊料。印刷了膏状焊料的基板p被搬入检查装置2。另外,省略了印刷机的图示。

[0029]

检查装置2包括对安装电子部件c之前的基板p的印刷状态进行检查的焊料印刷检查装置(spi:solder paste inspection)。

[0030]

安装装置3在印刷了膏状焊料的基板p安装电子部件c。安装了电子部件c的基板p在回流焊炉中被加热。在回流焊炉中,由于基板p被加热,膏状焊料熔化。通过熔化的膏状焊料冷却,电子部件c被钎焊于基板p。另外,省略了回流焊炉的图示。

[0031]

检查装置4包括对安装了电子部件c的基板p的状态进行检查的基板外观检查装置(aoi:automated optical inspection)。

[0032]

另外,在第1实施方式中,生产线6未被集群化,但本公开并不限定于此。生产线6可以构成为:包括多个集群,多个集群分别包括多个安装装置3。

[0033]

管理装置5包括计算机系统。管理装置5控制生产线6。

[0034]

[安装装置]

[0035]

图2是示意性地表示第1实施方式所涉及的安装装置的一例的俯视图。安装装置3将电子部件c安装于基板p。安装装置3具备:基座构件31;输送基板p的基板输送装置32;供给电子部件c的电子部件供给装置33;具有吸嘴34的安装头35;移动安装头35的头移动装置36;以及移动吸嘴34的吸嘴移动装置37。

[0036]

基座构件31支承基板输送装置32、电子部件供给装置33、安装头35、头移动装置36以及吸嘴移动装置37。

[0037]

基板输送装置32将基板p输送至安装位置dm。安装位置dm被规定在基板输送装置32的输送路径上。基板输送装置32具有:输送基板p的输送带32b;对基板p进行引导的引导部件32g;以及保持基板p的保持构件32h。输送带32b通过致动器的动作而移动,将基板p沿着输送方向输送。另外,保持构件32h、基板p和输送带32b通过未图示的升降机构而沿着上下方向移动。基板p在移动至安装位置dm之后,通过升降机构而上升,被输送带32b与引导部件32g夹持。安装头35在配置于安装位置dm的基板p的表面安装电子部件c。

[0038]

电子部件供给装置33将电子部件c供给至供给位置sm。电子部件供给装置33包括多个带式进料器33f。带式进料器33f保持多个电子部件c。电子部件供给装置33将多个电子部件c中的至少1个电子部件c供给至供给位置sm。电子部件供给装置33配置于基板输送装置32的两侧。另外,电子部件供给装置33可以仅配置于基板输送装置32的单侧。

[0039]

安装头35通过吸嘴34保持从电子部件供给装置33供给的电子部件c,并将电子部件c安装于基板p。安装头35具有多个吸嘴34。安装头35能够在从电子部件供给装置33供给电子部件c的供给位置sm与配置基板p的安装位置dm之间移动。安装头35通过吸嘴34保持被供给至供给位置sm的电子部件c,在移动至安装位置dm之后,在配置于安装位置dm的基板p安装电子部件c。

[0040]

头移动装置36能够使安装头35移动。头移动装置36具有:第1轴移动装置36x,使安装头35沿着水平面内的第1轴向移动;第2轴移动装置36y,使安装头35沿着与第1轴向正交的水平面内的第2轴向移动。第1轴移动装置36x以及第2轴移动装置36y分别包括致动器。第1轴移动装置36x与安装头35连结。安装头35通过第1轴移动装置36x的动作而沿着第1轴向移动。第2轴移动装置36y经由第1轴移动装置36x与安装头35连结。第1轴移动装置36x通过第2轴移动装置36y的动作而沿着第2轴向移动,从而安装头35沿着第2轴向移动。

[0041]

另外,安装装置3具备对向供给位置sm供给的电子部件c进行检测的部件传感器38。

[0042]

在多个带式进料器33f分别设置部件传感器38。部件传感器38通过对供给至供给位置sm的电子部件c进行检测,从而检测表示带式进料器33f中剩余的电子部件c的数量的剩余数量。另外,部件传感器38通过检测向供给位置sm供给的电子部件c,从而检测在带式进料器33f中已没有电子部件c这一情况。

[0043]

图3是示意性地表示第1实施方式所涉及的安装头的一例的图。如图3所示,安装头35具有多个吸嘴34。吸嘴34可拆装地保持电子部件c。吸嘴34是吸附保持电子部件c的吸嘴。在吸嘴34的前端部34t设置开口。吸嘴34的开口与真空系统连接。通过在吸嘴34的前端部34t与电子部件c接触的状态下,实施从在吸嘴34的前端部34t设置的开口进行的吸引动作,从而在吸嘴34的前端部34t吸附保持电子部件c。通过解除从开口进行的吸引动作,从吸嘴

34释放电子部件c。

[0044]

吸嘴移动装置37能够使吸嘴34分别向与水平面正交的第3轴向以及以第3轴为中心的旋转方向移动。吸嘴移动装置37支承于安装头35。吸嘴34与轴34s的下端部连接。轴34s设置有多个。多个吸嘴34分别与多个轴34s连接。吸嘴移动装置37设置有多个。多个吸嘴移动装置37分别与多个轴34s连接。吸嘴34经由轴34s以及吸嘴移动装置37支承于安装头35。吸嘴移动装置37通过使轴34s向第3轴向以及以第3轴为中心的旋转方向移动而使吸嘴34移动。

[0045]

吸嘴34通过头移动装置36以及吸嘴移动装置37而能够向第1轴向、第2轴向、第3轴向以及以第3轴为中心的旋转方向移动。通过吸嘴34移动,被吸嘴34保持的电子部件c也能够向第1轴向、第2轴向、第3轴向以及以第3轴为中心的旋转方向移动。

[0046]

另外,吸嘴34可以是夹持保持电子部件c的把持吸嘴。

[0047]

[管理装置]

[0048]

图4是表示第1实施方式所涉及的生产系统的框图。如图4所示,检查装置2包括控制装置20、检测装置21以及计数装置22。安装装置3包括控制装置30、安装头35以及部件传感器38。检查装置4包括控制装置40、检测装置41以及计数装置42。

[0049]

检测装置21包括取得基板p的图像的摄像装置。检测装置21具有光学系统以及图像传感器。检测装置21对被安装电子部件c之前的基板p的印刷状态进行检测。计数装置22对向生产线6搬入的基板p的张数进行计数。控制装置20将由计数装置22计数而得到的基板p的张数数据输出至管理装置5。

[0050]

部件传感器38对带式进料器33f中剩余(参见图2)的电子部件c的剩余数量进行检测。控制装置30将由部件传感器38取得的、带式进料器33f中剩余的电子部件c的剩余数量输出至管理装置5。

[0051]

检测装置41包括取得基板p的图像的摄像装置。检测装置41具有光学系统以及图像传感器。检测装置41对安装了电子部件c后的基板p的印刷状态进行检测。计数装置42对从生产线6搬出的基板p的张数进行计数。控制装置40将由计数装置42计数而得到的基板p的张数数据输出至管理装置5。

[0052]

管理装置5具有部件剩余数量取得部51、存储部52、事件发生计算部53、程序决定部54、安装控制部55以及通知控制部56。

[0053]

部件剩余数量取得部51从安装装置3取得各安装装置3的各带式进料器33f中剩余的电子部件c的剩余数量。

[0054]

存储部52存储由部件剩余数量取得部51取得的、各安装装置3的各带式进料器33f中剩余的电子部件c的剩余数量。

[0055]

另外,存储部52预先存储预约文件61。预约文件61包括安装装置3在预先确定的期间内执行的、多个生产程序的生产程序名。作为预先确定的期间,例示上午(例如、从营业开始到中午)、下午(例如、从中午到营业结束)、1天(例如、从营业开始到营业结束),但本公开并不限定于此。

[0056]

图5是表示第1实施方式所涉及的生产系统的预约文件的图。预约文件61是将识别编号与生产程序名建立关联地存储的数据文件。预约文件61的第1行61a将识别编号“1”与生产程序名为“program a”建立关联地存储。生产程序名为“program a”的生产程序是用于

在生产线6上生产电子设备名为“device a”的电子设备的生产程序。预约文件61的第2行61b将识别编号“2”与生产程序名为“program b”建立关联地存储。生产程序名为“program b”的生产程序是用于在生产线6上生产电子设备名为“device b”的电子设备的生产程序。预约文件61的第3行61c将识别编号“3”与生产程序名为“program c”建立关联地存储。生产程序名为“program c”的生产程序是用于在生产线6上生产电子设备名为“device c”的电子设备的生产程序。

[0057]

管理装置5在默认情况下按照预约文件61的识别编号的顺序使安装装置3执行生产程序。但是,如后面说明的那样,管理装置5可以变更使安装装置3执行的生产程序的顺序。

[0058]

再次参照图4,事件发生计算部53基于电子部件c的剩余数量,针对每个未执行的生产程序,计算在安装装置3当前执行的生产程序之后接下来执行未执行的生产程序的情况下发生的换产调整(setup)。

[0059]

所谓换产调整是指使安装装置3的安装动作中断的事件。例如,对以下情况进行研究,即:安装装置3当前执行生产程序名为“program a”的生产程序,生产电子设备名为“device a”的电子设备,接下来要执行生产程序名为“program b”的生产程序,生产电子设备名为“device b”的电子设备。在该情况下,有时需要使安装装置3的安装动作中断,将带式进料器33f的带(电子部件c)更换为其他带(电子部件c)。另外,有时虽然不需要更换带式进料器33f的带,但电子部件c的剩余数量不足,需要使安装装置3的安装动作中断,对带进行补给。这样,使安装装置3的安装动作中断的带的更换、补给相当于换产调整。另外,此处,作为换产调整,虽然例示了带的更换、补给,但本公开并不限定于此。作为换产调整,只要是使安装装置3的安装动作中断的事件即可。进而,作为换产调整,可以是使安装装置3的安装动作中断而需要现场作业人员进行作业的事件。

[0060]

事件发生计算部53通过基于存储于预约文件61的生产程序名(“program a”、“program b”、“program c”、

……

)并参照各生产程序的信息,从而能够在各生产程序执行时取得在各安装装置3中哪个电子部件c需要多少。

[0061]

事件发生计算部53例如计算在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program b”的生产程序的情况下发生的换产调整。另外,事件发生计算部53例如计算在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program c”的生产程序的情况下发生的换产调整。这样,事件发生计算部53针对每个未执行的生产程序计算在安装装置3当前执行某1个生产程序且接下来要执行未执行的生产程序的情况下发生的换产调整。

[0062]

另外,事件发生计算部53可以对各带式进料器33f的电子部件c的剩余数量设定阈值。例如,对安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program b”的生产程序的情况进行研究。然后,在生产程序名为“program b”的生产程序中,某个电子部件“parts a”被设定为每1个电子设备需要2个。在该情况下,如果生产程序的切换(“program a

”→“

program b”)的时刻的电子部件“parts a”的预测剩余数量为阈值(例如“11”)以下,则事件发生计算部53认为发生了换产调整。在该例子中,相当于通过执行生产程序名为“program b”的生产程序,只能生产5个以下电子设备的情况。另外,如果生产程序切换(“program a

”→“

program b”)的时刻的电子部件“parts a”的预测剩余

数量比阈值(例如“11”)多,那么事件发生计算部53认为未发生换产调整。在该例子中,相当于通过执行生产程序名为“program b”的生产程序,能够生产6个以上电子设备的情况。另外,此处列举的阈值“11”是例示,本公开并不限定于此。

[0063]

程序决定部54基于由事件发生计算部53计算出的换产调整,决定接下来应执行的生产程序。具体而言,程序决定部54将对换产调整的应对所需的时间最短的生产程序决定为接下来应执行的生产程序。由于对换产调整的应对所需的时间最短,因此能够缩短生产系统1生产电子设备的时间。

[0064]

作为对换产调整的应对所需的时间,例示了换产调整的数量、发生换产调整的安装装置3的数量、现场作业人员的熟练度等,但本公开并不限定于此。

[0065]

例如,作为对换产调整的应对所需的时间最短的生产程序,程序决定部54可以将换产调整的数量最少的生产程序决定为接下来应执行的生产程序。

[0066]

具体而言,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program b”的生产程序的情况下,需要在安装装置3a中更换1个带。也就是说,换产调整的数量是“1”。另外,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program c”的生产程序的情况下,需要在安装装置3b中更换2个带。也就是说,换产调整的数量是“2”。在这种情况下,程序决定部54将换产调整的数量是“1”的生产程序名为“program b”的生产程序决定为接下来应执行的生产程序。

[0067]

另外,例如,程序决定部54在换产调整的数量相同的生产程序存在多个的情况下,作为对换产调整的应对所需的时间最短的生产程序,将熟练度最高的现场作业人员执行换产调整的生产程序决定为接下来应执行的生产程序。

[0068]

具体而言,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program b”的生产程序的情况下,需要在安装装置3a中更换1个带。也就是说,换产调整的数量是“1”。另外,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program c”的生产程序的情况下,需要在安装装置3b中更换1个带。也就是说,换产调整的数量是“1”。但是,负责安装装置3a的现场作业人员的熟练度比负责安装装置3b的现场作业人员的熟练度高。在这种情况下,认为负责安装装置3a的现场作业人员的作业时间比负责安装装置3b的现场作业人员的作业时间短的可能性高。因此,程序决定部54可以将生产程序名为“program b”的生产程序决定为接下来应执行的生产程序。

[0069]

另外,例如,程序决定部54在换产调整的数量相同的生产程序存在多个的情况下,作为对换产调整的应对所需的时间最短的生产程序,将发生换产调整的安装装置3的数量最少的生产程序决定为接下来应执行的生产程序。

[0070]

具体而言,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program b”的生产程序的情况下,需要在安装装置3a中更换2个带。也就是说,换产调整的数量是“2”。另外,在安装装置3当前执行生产程序名为“program a”的生产程序,接下来要执行生产程序名为“program c”的生产程序的情况下,需要在安装装置3b中更换1个带且需要在安装装置3c中更换1个带。也就是说,换产调整的数量是“2”。在这种情况下,认为在安装装置3a中更换2个带的时间比在安装装置3b中更换1个带且在安装

装置3c中更换1个带的时间短的可能性高。因此,程序决定部54将生产程序名为“program b”的生产程序决定为接下来应执行的生产程序。另外,在该情况下,也可以考虑现场作业人员的熟练度。例如,在负责安装装置3b以及3c的现场作业人员的熟练度比负责安装装置3a的现场作业人员的熟练度高的情况下,程序决定部54将生产程序名为“program c”的生产程序决定为接下来应执行的生产程序。

[0071]

另外,事件发生计算部53也可以针对每个未执行的其他生产程序,计算在由程序决定部54决定了接下来应执行的生产程序之后,再接下来执行未执行的其他生产程序的情况下发生的换产调整。然后,程序决定部54基于由事件发生计算部53计算出的、要发生的换产调整,决定再接下来应执行的生产程序。

[0072]

安装控制部55使安装装置3在安装装置3当前执行的生产程序之后接下来执行由程序决定部54决定的生产程序。另外,也可以通过参数设定安装控制部55是否使安装装置3接下来执行由程序决定部54决定的生产程序。也就是说,也可以通过参数选择是安装控制部55使安装装置3接下来自动地执行由程序决定部54决定的生产程序,还是通过操作管理装置5的生产管理者或者现场作业人员的操作使安装装置3接下来执行由程序决定部54决定的生产程序。

[0073]

通知控制部56使输出装置7输出识别由程序决定部54决定的生产程序的信息(例如、生产程序名)来进行通知。作为输出装置7,例示了液晶显示器、有机el显示器等显示装置、通知灯、通知扬声器、打印机等,但本公开并不限定于此。生产管理者或者现场作业人员能够通过接收接下来要执行的生产程序名的通知来进行在接下来应执行的生产程序中所需的基板的准备。

[0074]

另外,通知控制部56可以使输出装置7输出接下来发生换产调整的时刻。生产管理者或者现场作业人员能够通过接收接下来发生换产调整的时刻的通知来进行接下来的换产调整的准备。

[0075]

另外,通知控制部56也可以在执行由程序决定部54决定的、再接下来应执行的生产程序时发生的换产调整的数量为阈值以上的情况下,使输出装置7输出该主旨的警报(警告)。生产管理者或者现场作业人员能够通过接收警报,将安装装置3当前执行的生产程序的执行时间以及安装装置3接下来要执行的生产程序的执行时间分配给再接下来应执行的生产程序的换产调整的准备。

[0076]

另外,在生产线6包括多个集群的情况下,事件发生计算部53以及程序决定部54可以针对每个集群分别进行上述处理。如果事件发生计算部53以及程序决定部54针对每个集群分别进行上述处理,则也能够应对同一集群内的拼接等,因此,上述的效果提高。另外,能够通过参数设定事件发生计算部53以及程序决定部54是针对每个集群分别进行上述处理,还是针对生产线6整体进行上述处理。

[0077]

[管理方法]

[0078]

图6是表示第1实施方式所涉及的管理方法的流程图。带式进料器33f中剩余的电子部件c的剩余数量由安装装置3的部件传感器38计数。部件剩余数量取得部51取得由部件传感器38计数而得到的电子部件c的剩余数量(步骤s1)。

[0079]

事件发生计算部53基于由部件剩余数量取得部51取得的电子部件c的剩余数量,针对每个未执行的生产程序,计算在安装装置3当前执行的生产程序之后接下来执行未执

→“

program c

”→……

的顺序执行生产程序的情况下,事件发生计算部53计算在各切换时刻发生的换产调整。另外,在按照“program b

”→“

program c

”→“

program a

”→……

的顺序执行生产程序的情况下,事件发生计算部53计算在各切换时刻发生的换产调整。另外,在按照“program c

”→“

program a

”→“

program b

”→……

的顺序执行生产程序的情况下,事件发生计算部53计算在各切换时刻发生的换产调整。另外,在按照“program c

”→“

program b

”→“

program a

”→……

的顺序执行生产程序的情况下,事件发生计算部53计算在各切换时刻发生的换产调整。这样,事件发生计算部53针对应执行的生产程序的全部排列计算要发生的事件。

[0094]

程序决定部54基于由事件发生计算部53计算出的事件(换产调整)决定安装装置3应执行的生产程序的1个排列。具体而言,程序决定部54将全部排列中的、应对事件所需的时间最短的1个排列决定为安装装置3应执行的生产程序的排列,更新(或者制作)预约文件61(步骤s12)。

[0095]

[效果]

[0096]

如以上说明的那样,针对应执行的生产程序的全部排列,计算要发生的事件,基于计算出的换产调整,决定应执行的生产程序的1个排列。对换产调整的应对所需的时间最短的排列被决定为应执行的1个排列。由于对换产调整的应对所需的时间最短,因此能够缩短生产系统1生产电子设备的时间。

[0097]

另外,程序决定部54在各排列中判定以现场作业人员的熟练度以及人数是否能够对换产调整的应对,如果判定为不能应对,则可以将该排列排除在决定的对象之外。

[0098]

另外,在生产程序的全部排列中现场作业人员的负荷比阈值高的情况下、换言之不存在现场作业人员的负荷为阈值以下的排列的情况下,通知控制部56使输出装置7输出该主旨的警报,并进行通知。

[0099]

另外,在生产线6包括多个集群的情况下,事件发生计算部53以及程序决定部54可以针对每个集群分别进行上述处理。如果事件发生计算部53以及程序决定部54针对每个集群分别进行上述处理,则能够应对同一集群内的拼接等,因此上述的效果提高。另外,也可以通过参数设定事件发生计算部53以及程序决定部54是针对每个集群分别进行上述处理,还是针对生产线6整体进行上述处理。

[0100]

<其他实施方式>

[0101]

在生产线6实际上按照由图8所示的处理更新(制作)的预约文件61运转时,有可能由于电子部件c的吸附错误等而引起电子部件c的剩余数量与预测偏离(变少)。因此,管理装置5可以在生产线6运转前执行图8所示的处理,在生产线6运转开始后执行图6所示的处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1