一种散热装置的制作方法

1.本发明是关于一种散热装置,特别涉及一种气液分离复合毛细结构的散热装置。

背景技术:

2.电子产品在运行过程中,处理器产生的热量需要快速地排出,以使工作温度保持在正常范围内。随着电子产品的升级换代,产品变得愈加轻薄、内部配置愈加紧凑、运行愈加迅速,在更小的空间内产生更多的热量,因而对其散热装置的要求日益提高。

3.常用的散热装置,如均温板,通常是一壳状的真空密闭腔体结构,壳体内壁面设有毛细结构,且壳体内部填充有工作液体。工作时,壳体的一侧贴设于热源处吸收其产生的热量使工作液体蒸发为气体,壳体的另一侧为冷凝侧,气体遇冷后凝结为液体而释放热量,冷凝液在毛细结构的作用下回流至壳体的热源侧以继续气液二相变化的循环传热,使均温板呈现快速均温的特性,从而达到传热散热的目的。然而现有的散热装置仅依赖毛细结构提升传热性能,其效能终究有限。

4.有鉴于此,如何在有限的空间内大幅提升散热装置的传热性能,是本发明所要解决的关键问题。

技术实现要素:

5.本发明为提升散热装置的传热性能,特提出一种散热装置,其中,包括:

6.一上盖;

7.一下盖,所述下盖与所述上盖共同形成一密闭真空腔室,所述密闭真空腔室包括蒸发区、冷凝区和传输区;

8.多个第一支撑结构,所述第一支撑结构的顶面和底面分别与所述上盖的第一内表面和所述下盖的第二内表面相连接,从而支撑着所述上盖和所述下盖;

9.多个传热结构,所述传热结构的底面与所述下盖的所述第二内表面连接,所述传热结构的高度低于所述第一支撑结构的高度;每一所述传热结构串联若干个所述第一支撑结构;

10.多个第二支撑结构,所述第二支撑结构的顶面和底面分别与所述上盖的所述第一内表面和所述下盖的第三内表面连接,从而支撑着所述上盖和所述下盖;

11.一第一毛细和多个第二毛细,均位于所述蒸发区内;所述第一毛细附着于所述下盖的所述第二内表面上,所述第二毛细附着于所述第一支撑结构和所述传热结构上;

12.一第三毛细,附着于所述下盖的所述第三内表面和所述第二支撑结构上,与所述第一毛细顺接并连通;

13.一上盖毛细,其位于所述冷凝区内,所述上盖毛细附着于所述上盖的所述第一内表面上,并与所述第二毛细和所述第三毛细连通;

14.气液分离结构,附着于所述传输区内的所述第三毛细的平面区域,将所述蒸发区形成的气体与所述传输区回流的冷凝液进行气液分离。

15.上述的散热装置,其中,还包括多个第四毛细;所述气液分离结构设有对位于所述第四毛细的多个开槽,所述第四毛细经所述气液分离结构上的所述开槽附着于所述第三毛细上;每一所述第四毛细的一端均延伸至与所述第一毛细连通。

16.上述的散热装置,其中,所述第二毛细的毛细厚度大于等于所述第一毛细的毛细厚度。

17.上述的散热装置,其中,所述第三毛细的毛细厚度大于所述第一毛细的毛细厚度,所述第三毛细的毛细力小于所述第一毛细的毛细力,且所述第三毛细的渗透率大于所述第一毛细和所述第二毛细的渗透率。

18.上述的散热装置,其中,所述第四毛细的毛细厚度大于所述第三毛细的毛细厚度,且所述第四毛细的渗透率大于所述第三毛细的渗透率。

19.上述的散热装置,其中,所述气液分离结构为金属箔。

20.上述的散热装置,其中,所述气液分离结构为铜箔。

21.上述的散热装置,其中,所述上盖为平板状结构。

22.上述的散热装置,其中,所述下盖的中心处设有凹陷部,所述下盖的所述第二内表面为所述凹陷部的内底面。

23.上述的散热装置,其中,所述下盖的所述第二内表面和所述第三内表面为共面关系。

24.上述的散热装置,其中,所述第一毛细、所述第二毛细、所述第三毛细、所述第四毛细和所述上盖毛细中的一者或多者采用粉末、丝网或纤维中的任一种通过烧结方式而成。

25.上述的散热装置,其中,所述第一支撑结构、所述第二支撑结构和所述传热结构的其中一者或多者以熔接、扩散接合、热压、软焊、硬焊或黏着剂与所述上盖或所述下盖接合。

26.上述的散热装置,其中,所述第一支撑结构、所述第二支撑结构和所述传热结构为一体成型于所述下盖。

27.上述的散热装置,其中,所述第一支撑结构和所述第二支撑结构的形状为柱形,且所述第二支撑结构的直径大于所述第一支撑结构的直径。

28.上述的散热装置,其中,所述第一支撑结构和所述第二支撑结构的形状可为柱形、方形、矩形或多边形中的任一种。

29.上述的散热装置,其中,所述传热结构为矩形且彼此平行配置,每一所述传热结构彼此相分离且均匀地分布于整个所述蒸发区。

30.本发明相对于现有技术其功效在于:

31.(1)通过复合毛细结构的布设,充分利用不同毛细结构的优点,使散热装置内的工作液体迅速且充分地参与气液二相变化的循环传热,提高散热装置的传热性能;

32.(2)通过传输区的气液分离结构的布设,改善有效润湿毛细截面积,大幅度减少气液接触界面处的冷凝液的飞散现象和界面的阻力,使蒸发区形成的往冷凝区流动的气体与传输区回流的冷凝液互不相扰,减少冷凝液的回流阻力,使更多的冷凝液更快的回流到蒸发区,有效提高蒸发区的工作液体的蒸发速度,实现在有限的空间内显著提升散热装置的传热性能。

33.以上关于本发明内容的说明及以下实施方式的说明是用以示范与解释本发明的原理,并且提供本发明的专利申请范围更进一步的解释。

附图说明

34.图1为本发明的散热装置的结构爆炸图;

35.图2为本发明的散热装置的上盖的仰视图;

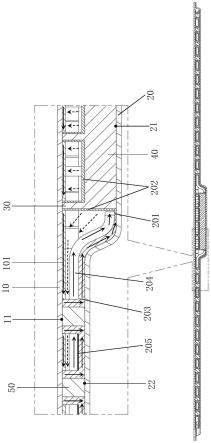

36.图3为本发明的散热装置的下盖的俯视图;

37.图4为本发明的散热装置的下盖的a-a剖切立体图;

38.图4a为图4的局部结构放大图;

39.图5为本发明的散热装置的中纵剖视图;

40.图6a为现有技术的有效润湿毛细截面积的示意图;

41.图6b为本发明的有效润湿毛细截面积的示意图;

42.图7a为现有技术的气液接触界面处的蒸汽截面积的示意图;

43.图7b为本发明的气液接触界面处的蒸汽截面积的示意图;

44.图8为散热装置的热阻性能的试验结果对比图。

45.其中,附图标记:

46.10

…

上盖

47.11

…

第一内表面

48.101

…

上盖毛细

49.20

…

下盖

50.21

…

第二内表面

51.22

…

第三内表面

52.201

…

第一毛细

53.202

…

第二毛细

54.203

…

第三毛细

55.204

…

第四毛细

56.205

…

气液分离结构

57.2051

…

开槽

58.30

…

第一支撑结构

59.40

…

传热结构

60.50

…

第二支撑结构

61.ezone

…

蒸发区

62.czone

…

冷凝区

63.tzone

…

传输区

64.a

1-wick

…

现有技术的有效润湿毛细截面积

65.a

2-wick

…

本发明的有效润湿毛细截面积

66.a

1-vapor

…

现有技术的气液接触界面处的蒸汽截面积

67.a

2-vapor

…

本发明的气液接触界面处的蒸汽截面积

具体实施方式

68.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是

本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

69.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

70.关于本文中所使用的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本创作。

71.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

72.关于本文中所使用的“及/或”,包括所述事物的任一或全部组合。

73.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

74.某些用以描述本技术的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本技术的描述上额外的引导。

75.请参阅图1至图4a。图1为本发明的散热装置的结构爆炸图,图2为本发明的散热装置的上盖的仰视图,图3为本发明的散热装置的下盖的俯视图,图4为本发明的散热装置的下盖的a-a剖切立体图,图4a为图4的局部结构放大图。如图1至图4a所示,散热装置包括一上盖10、一下盖20、一上盖毛细101、一第一毛细201、多个第二毛细202、一第三毛细203、多个第四毛细204、多个第一支撑结构30、多个传热结构40、多个第二支撑结构50和气液分离结构205;第一支撑结构30的顶面和底面分别与上盖10的第一内表面11和下盖20的第二内表面21相连接,传热结构40的底面与下盖20的第二内表面21连接,每一传热结构40串联若干个第一支撑结构30,传热结构40的高度低于第一支撑结构30的高度,第二支撑结构50的顶面和底面分别与上盖10的第一内表面11和下盖20的第三内表面22连接。上盖10和下盖20共同形成一密闭真空腔室,密闭真空腔室包括蒸发区ezone、冷凝区czone和传输区tzone,传输区tzone分列于蒸发区ezone的两侧;第一毛细201和第二毛细202均位于蒸发区ezone内,第一毛细201为平面毛细、附着于下盖20的第二内表面21上,第二毛细202为立体毛细、附着于第一支撑结构30和传热结构40上;上盖毛细101位于冷凝区czone内,为平面毛细、附着于上盖10的第一内表面11上,并与第二毛细202和第三毛细203连通;第三毛细203位于传输区tzone和蒸发区ezone内,为立体毛细,附着于下盖20的第三内表面22和第二支撑结构50上、与第一毛细201顺接并连通;多个第四毛细204分散布设于传输区tzone内,并附着于第三毛细203上,其一端均延伸至与第一毛细201连通,第四毛细204的高度高于第三毛细203的高度;气液分离结构205附着于传输区tzone内的第三毛细203的平面区域,其上设有对位于第四毛细204的多个开槽2051以供第四毛细204布设。

76.以上,需要说明的是:

77.(1)本实施例的上盖10为平板状结构,下盖20的中心处设有凹陷部,用以贴近热源(未绘示);下盖20的凹陷部的内底面为第二内表面21,下盖20的非凹陷部的内底面以及凹陷部的侧壁面为第三内表面22;但本发明并不以此为限,在其它实施例中,下盖20的第二内表面21和第三内表面22也可以为共面关系;

78.(2)多个第一支撑结构30和多个第二支撑结构50共同支撑着散热装置的上盖10和

下盖20,避免散热装置发生凹陷或鼓胀等变形,增强其抗压能力,保证其内部的蒸汽空间的存在和稳定,进而确保散热装置的传热性能稳定;第一支撑结构30、第二支撑结构50和传热结构40为一体成型于下盖20;或,第一支撑结构30、第二支撑结构50和传热结构40的其中一者或多者以熔接、扩散接合、热压、软焊、硬焊或黏着剂与上盖10或下盖20接合;第一支撑结构30和第二支撑结构50的形状为柱形,且第二支撑结构50的直径大于第一支撑结构30的直径;或,第一支撑结构30和第二支撑结构50的形状也可为柱形、方形、矩形或多边形中的任一种;

79.(3)本实施例的传热结构40实质上为矩形且彼此平行配置,每一传热结构40彼此相分离且均匀地分布于整个蒸发区ezone;但本发明并不以此为限,在其它实施例中,传热结构40可为不平行配置,如辐射状、交叉状或其它方式连接若干个第一支撑结构30;传热结构40的布设用于增强第一支撑结构30的强度,同时增加蒸发区ezone的传热表面;

80.(4)第一毛细201、第二毛细202、第三毛细203、第四毛细204和上盖毛细101中的一者或多者采用粉末、丝网或纤维中的任一种通过高温烧结方式而成;

81.(5)本实施例的气液分离结构205为金属箔,可选用铜箔,通过高温烧结的方式附着贴合于传输区tzone内的第三毛细203的平面区域上;因本实施例的传输区tzone分列于蒸发区ezone的两侧,气液分离结构205的数量为2个,但本发明并不以此为限;在其它实施例中,气液分离结构205的数量和位置可视传输区tzone的具体布置情况进行调整;

82.(6)本实施例的第四毛细204的数量为8个且为对称布设;但本发明并不以此为限,在其它实施例中,第四毛细204的数量、布局、长度、整体形状等可视具体情况进行调整和设计。

83.请参阅图5。图5为本发明的散热装置的中纵剖视图。如图5所示,虚线箭头的方向示意蒸发区吸热后蒸发形成的气体的流动方向,实线箭头的方向示意冷凝后的液体的流动方向,以下结合图5具体说明散热装置的工作过程。蒸发区ezone吸收来自下盖20的第二内表面21对应的外部热源(未绘示)的热量后,通过附着于下盖20的第二内表面21的第一毛细201和附着于第一支撑结构30和传热结构40的第二毛细202以及蒸发区ezone内的第三毛细203将工作液体蒸发汽化为气体,此蒸发汽化过程产生局部高压,气体在压力的作用下向冷凝区czone流动;气体在冷凝区czone遇冷、经附着于上盖10的上盖毛细101冷凝为液体,从而将热量释放并传递到冷凝区czone;冷凝后的液体通过传输区tzone内的附着于第二支撑结构50和下盖20的第三内表面22的第三毛细203以及附着于第三毛细203的第四毛细204进行回流,最终回流至蒸发区ezone以继续气液二相变化的循环传热;在此过程中,附着于传输区tzone内的第三毛细203的平面区域的气液分离结构205,用于将蒸发区ezone形成的气体与传输区tzone回流的冷凝液进行气液分离,使二者互不相扰。

84.更进一步说明:第一毛细201的毛细厚度小于等于第二毛细202的毛细厚度,第一毛细201和第二毛细202均具有较强的毛细力,即二者均具有较大的传热能力,可使蒸发区ezone的工作液体迅速蒸发汽化,以快速吸收热源(未绘示)的热量进行传热;第三毛细203的毛细力小于第一毛细201的毛细力,第三毛细203的毛细厚度大于第一毛细201的毛细厚度,且第三毛细203的渗透率大于第一毛细201和第二毛细202的渗透率,使第三毛细203可吸附传输的液体更多、液体的回流阻力更小,使冷凝后的液体得以迅速回流;第四毛细204的毛细厚度大于第三毛细203的毛细厚度,且第四毛细204的渗透率大于第三毛细203的渗

透率,分散布设的第四毛细204作为回流加强结构,能进一步加速冷凝后的液体的回流。通过复合毛细结构的布设,充分利用不同毛细结构的优点,使散热装置内的工作液体迅速且充分地参与气液二相变化的循环传热;通过传输区tzone的气液分离结构的布设,减少冷凝液的回流阻力,使更多的冷凝液更快的回流到蒸发区ezone,提高散热装置的传热性能。

85.请参阅图6a、图6b。图6a为现有技术的有效润湿毛细截面积的示意图,图6b为本发明的有效润湿毛细截面积的示意图。散热装置的传热功率q,可由下列公式进行理论计算:

[0086][0087]

上述公式中,

[0088]awick

:有效润湿毛细截面积,k

wick

:毛细渗透度,ρ1:工作流体密度;σ:工作流体表面张力;λ:工作流体潜热;rc:毛细半径;l

effec灄ive

:有效长度;μ1:工作流体黏度。

[0089]

由上述公式可知,在其它参数不变的情况下,有效润湿毛细截面积a

wick

的大小直接影响散热装置的传热功率q的高低。有效润湿毛细截面积a

wick

越大,其传热功率q越高。如图6a、图6b所示,现有技术的蒸发区吸热后形成的气体与传输区藉由毛细结构回流的冷凝液共享一个真空腔室,蒸汽会占据毛细结构表面的一部分空间;而本发明在毛细结构表面附着有气液分离结构205,能阻隔蒸汽占据毛细结构的空间;因而本发明的有效润湿毛细截面积a

2-wick

要大于现有技术的有效润湿毛细截面积a

1-wick

,可使传输区的毛细结构内回流的冷凝液更多,从而使更多的冷凝液回流到蒸发区,使蒸发区保持湿润以产生较大的热通量,散热装置的传热性能得以改善提升。

[0090]

请参阅图7a、图7b。图7a为现有技术的气液接触界面处的蒸汽截面积的示意图,图7b为本发明的气液接触界面处的蒸汽截面积的示意图。散热装置在工作时,蒸发区吸热后形成的往冷凝区流动的气体与传输区藉由毛细结构回流的冷凝液共享一个真空腔室,两相相互干扰,气液接触界面上会发生剪应力作用,使毛细结构表面的冷凝液出现液滴飞散的情况,同时增加界面张力的阻力,影响冷凝液回流至蒸发区。此影响以气液接触界面处的飞散极限q

en灄rain

来表示,可由下列公式进行理论计算:

[0091][0092]

上述公式中,

[0093]avapor

:蒸汽截面积;λ

fg

:工作流体潜热;σ:表面张力;ρv:蒸汽密度;rc:毛细半径。

[0094]

由上述公式可知,在其它参数不变的情况下,蒸汽截面积a

vapor

的大小直接影响飞散极限q

en灄rain

的大小。蒸汽截面积a

vapor

越小,意味着飞散极限q

en灄rain

也变无限小,则不会有液滴飞散的问题,因而散热装置的传热性能便得以提升。如图7a、图7b所示,现有技术在气液接触界面处没有设置任何降低气液两相相互干扰的结构,其蒸汽截面积a

1-vapor

较大,也就意味着飞散极限较大,毛细结构表面的冷凝液会出现液滴飞散的情况,影响冷凝液回流而使散热装置的传热性能大为降低;而本发明在气液接触界面处采用气液分离结构205,使其气液接触界面处的蒸汽截面积a

2-vapor

变得非常小,也就意味着飞散极限也变无限小,毛细结构表面的冷凝液不会有液滴飞散的问题,气液界面的阻力大幅度减少,有利于冷凝液顺利回流至蒸发区继续气液二相变化的循环传热,显著提升散热装置的传热性能。

[0095]

请参阅图8。图8为散热装置的热阻性能的试验结果对比图。散热装置的传热性能常用热阻来表示,热阻越低,则意味着散热装置的传热性能越强。试验所用的样件为无气液分离结构的常规复合毛细结构的散热装置和本发明的具有气液分离复合毛细结构的散热装置,用于验证气液分离结构对热阻性能的影响。热阻性能试验按下表所示的试验条件下进行:

[0096][0097][0098]

如图8所示的热阻性能的试验结果对比显示,本发明的具有气液分离复合毛细结构的散热装置相比于无气液分离结构的常规复合毛细结构的散热装置而言,其热阻明显降低,也即其传热性能明显提升,提升幅度约20%~25%左右;因此可知,单通过布设气液分离结构,即可实现在有限的空间内显著提升散热装置的传热性能。

[0099]

综上所述,本发明提出的散热装置,通过复合毛细结构的布设,充分利用不同毛细结构的优点,使散热装置内的工作液体迅速且充分地参与气液二相变化的循环传热;通过传输区的气液分离结构的布设,改善有效润湿毛细截面积,大幅度减少气液接触界面处的冷凝液的飞散现象,使蒸发区形成的往冷凝区流动的气体与传输区回流的冷凝液互不相扰,使更多的冷凝液更快的回流到蒸发区,有效提高蒸发区的工作液体的蒸发速度,实现在有限的空间内显著提升散热装置的传热性能。

[0100]

虽然本发明以前述的诸项实施例揭露如上,然其并非用以限定本发明,任何熟习相像技艺者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,因此本发明的专利保护范围须视本说明书所附的权利要求的保护范围所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1