一种电路基板制作加工方法与流程

1.本发明涉及电路基板制造领域,特别涉及一种电路基板制作加工方法。

背景技术:

2.基板是制造pcb的基本材料,一般情况下,基板就是覆铜箔层压板,再有选择地进行孔加工、化学镀铜、电镀铜、蚀刻等加工,得到所需电路图形。而电路基板就是在用于连接电路的基板,其在使用过程中能够避免人工接线的差错,可实现电子元器件的自动插装和检测,保证了电子设备的质量的同时又便于维修,因此应用较为广泛。

3.电路基板在制造过程中,需要先对基板的表面进行清洁和粗糙化处理,再在其表面涂覆有陶瓷绝缘层,后经打磨、抛光等工序后方可成型。

4.目前,现有的电路基板在对其表面进行清洁和粗糙化处理的过程中可能会遇到以下难题:a.通过人工先对电路基板的表面进行刮痕处理,再对其表面进行清洁处理,所需人力较多,劳动强度较大,导致电路基板的生产效率较低,生产周期较长。;b.人工清洁可能出现清洁不完全或清洁效果较差的情况,导致电路基板的成品外观质量较差,从而降低了企业的效益。

技术实现要素:

5.(一)要解决的技术问题

6.本发明可以解决现有的电路基板在对其表面进行清洁和粗糙化处理的过程中可能会遇到以下难题:a.通过人工先对电路基板的表面进行刮痕处理,再对其表面进行清洁处理,所需人力较多,劳动强度较大,导致电路基板的生产效率较低,生产周期较长。;b.人工清洁可能出现清洁不完全或清洁效果较差的情况,导致电路基板的成品外观质量较差,从而降低了企业的效益。

7.(二)技术方案

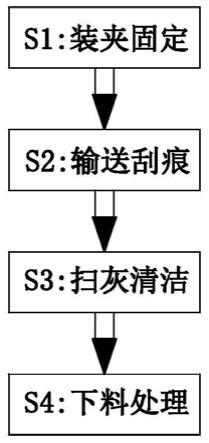

8.为了实现上述目的,本发明采用以下技术方案:一种电路基板制作加工方法,其使用了一种电路基板制作加工设备,该电路基板制作加工设备包括底板、输送装置、固定装置、刮痕装置和清洁装置,采用上述电路基板制作加工设备对电路基板进行处理作业时具体方法如下:

9.s1、装夹固定:通过人工将电路基板放置在固定装置上,通过固定装置对其左右两端进行夹紧固定;

10.s2、输送刮痕:通过输送装置带动装夹固定后的电路基板向后输送至刮痕装置的下方,通过刮痕装置对电路基板的上端面同时进行打磨和刮痕处理;

11.s3:扫灰清洁:上述s2完成后,通过输送装置带动刮痕处理后的电路基板向后输送至清洁装置的下方,从而通过清洁装置对电路基板上的废屑进行清洁处理;

12.s4:下料处理:上述s3完成后,通过输送装置带动清洁后的电路基板向后继续输送,从而通过人工将加工完成的电路基板取下并进行集中收集和码放处理;

13.其中,所述的底板的上端面设置有输送装置,输送装置的上端面安装有固定装置,固定装置的后方设置有刮痕装置,刮痕装置的后方安装有清洁装置;

14.所述的固定装置包括安装底板、装夹基座、立板、螺杆、移动块、连接杆、固定杆、压板、一号齿轮、二号齿轮和双向电机,其中所述的电动滑块的上端面固定连接有安装底板,安装底板的上端面左右对称安装有装夹基座,装夹基座的上端面前后对称设置有,立板的相对面上靠近上端的位置通过轴承安装有螺杆,螺杆的后端通过键安装有一号齿轮,一号齿轮的下方外啮合有二号齿轮,二号齿轮通过键安装在双向电机的输出轴上,双向电机通过电机机座安装在立板的侧壁上,螺杆上前后对称开设有螺纹,螺纹上均安装有移动块,移动块的下端面通过销轴和连接杆的上端相连接,连接杆的下端通过销轴和固定杆的上端相连接,固定杆的下端固定安装有压板,压板的前后两端和立板的相对侧壁之间为滑动连接;

15.所述的刮痕装置包括一号匚型板、驱动机构和刮痕机构,其中所述的固定装置的后方设置有一号匚型板,一号匚型板的下端固定连接在支撑板上,一号匚型板的内部上端面中部固定连接有驱动机构,驱动机构的下端固定安装有刮痕机构;

16.所述的刮痕机构包括矩形框体、步进电机、转动圆盘、摇杆、一号滑轮、转动板、转轴、横板、矩形滑块、二号滑轮、连接弹簧、竖轴、凹型架、刮痕刀、挤压弹簧和打磨块,其中所述的t形轴的下端固定连接有矩形框体,矩形框体的内部后侧壁上通过电机机座安装有步进电机,步进电机的输出轴上通过键安装有转动圆盘,转动圆盘的前侧壁上靠近外沿的位置通过销轴和摇杆的右端相连接,摇杆的左端安装有一号滑轮,一号滑轮的外侧设置有转动板,转动板的中部通过转轴和矩形框体的前后侧壁相连接,转动板的上下对称开设有滑轮槽,靠近转动板上端的滑轮槽内滑动安装有一号滑轮,靠近转动板下端的滑轮槽内滑动安装有二号滑轮,二号滑轮安装在矩形滑块的前侧壁中部,矩形滑块的后侧设置有横板,横板的下端固定连接在矩形框体的内部下端,横板的侧壁上开设有条形滑道,矩形滑块滑动安装在条形滑道内,矩形滑块的左右两端均通过连接弹簧和条形滑道的左右两侧壁相连接,矩形滑块的下端面从左至右均匀安装有竖轴,矩形框体的下端面开设有矩形通槽,竖轴的下端穿过矩形通槽并固定连接有凹型架,凹型架的下端面中部安装有刮痕刀,刮痕刀左右两侧的凹型架上均通过挤压弹簧连接打磨块;

17.所述的清洁装置包括二号匚型板、气吹机构、电动推杆、清洁框体和清洁机构,其中所述的刮痕装置的后侧设置有二号匚型板,二号匚型板的开口朝下,二号匚型板的下端固定连接在支撑板上,二号匚型板的上端面对称安装有气吹机构,匚型板的内部上端面通过推杆底座安装有电动推杆,电动推杆的下端固定连接有清洁框体,清洁框体的内部设置有清洁机构。

18.作为本发明的一种优选技术方案,所述的输送装置包括支撑柱、支撑板和电动滑块,其中所述的底板的上端面对称安装有支撑柱,支撑柱的上端固定连接有支撑板,支撑板的上端面中部开设有矩形滑道,矩形滑道内滑动安装有电动滑块。

19.作为本发明的一种优选技术方案,所述的压板的下端面设置有海绵层,海绵层能够对电路基板起到一定的保护作用,防止电路基板在夹紧固定的过程中出现变形或裂纹。

20.作为本发明的一种优选技术方案,所述的压板的前后两端和立板的相对侧壁之间设置有滚动钢珠,滚动钢珠能够减小压板的前后两端和立板的相对侧壁之间的摩擦力,从而有利于压板在立板的相对侧壁之间进行滑动,从而保证了压板在工作过程中的稳定性。

21.作为本发明的一种优选技术方案,所述的驱动机构包括固定框体、驱动电机、主动齿轮、从动齿轮、齿轮轴、驱动杆、t形轴和缓冲弹簧,其中所述的一号匚型板的内部上端面中部固定安装有固定框体,固定框体的内部后侧壁靠近上端的位置通过电机机座安装有驱动电机,驱动电机的输出轴上通过键安装有主动齿轮,主动齿轮的右侧外啮合有从动齿轮,从动齿轮通过键安装在齿轮轴的中部,齿轮轴通过轴承和固定框体的内部前后侧壁相连,从动齿轮的前侧壁靠近外沿的位置通过销轴和驱动杆的上端相连接,的下端通过销轴和t形轴的上端面中部相连接,固定框体的下端面中部开设有滑孔,滑孔内滑动安装有t形轴,滑孔上方的t形轴上套设有缓冲弹簧。

22.作为本发明的一种优选技术方案,所述的气吹机构包括高压气泵、伸缩气管和喷气嘴,其中所述的二号匚型板的上端面通过气泵底座对称安装有高压气泵,高压气泵的出气口连接有伸缩气管,清洁框体的左右两侧壁内均开设有气腔,伸缩气管的下端和气腔相连通,气腔的下端从前至后均匀安装有喷气嘴。

23.作为本发明的一种优选技术方案,所述的清洁机构包括往复电机、连接圆盘、转杆、摆杆和毛刷座,其中所述的清洁框体的内部后侧壁上通过电机机座安装有往复电机,往复电机的输出轴上通过键安装有连接圆盘,连接圆盘的前侧壁上靠近外沿的位置安装有转杆,转杆的外侧设置有摆杆,摆杆上靠近上端的位置开设有摆动槽,转杆滑动安装在摆动槽内,清洁框体的下端面开设有条形通槽,摆杆的中部通过销轴和条形通槽的前后侧壁相连,摆杆的下端固定连接有毛刷座,毛刷座上安装有软毛刷。

24.(三)有益效果

25.1、本发明所述的一种电路基板制作加工方法,本发明所述的清洁和粗糙化处理的方式通过机械带动人工的方式进行的,大大减少了人力成本,能够使清洁和粗糙化处理同时进行,大大缩短的电路基板的生产周期,从而提高了其生产效率;

26.2、本发明所述的一种电路基板制作加工方法,本发明所述的固定装置能够通过压板对电多块电路基板进行压紧固定,所述的刮痕装置能够通过刮痕机构同时对电路基板的上端面进行往复清洁打磨和刮痕处理,效率高效,大大缩短了电路基板的生产周期,保证了打磨效果;

27.3、本发明所述的一种电路基板制作加工方法,本发明所述的清洁装置能够通过清洁机构对电路基板上端面上的打磨废屑及时进行清扫处理,且在清扫过程中,能够通过气吹机构进行气吹处理,保证了清洁效果,提高了清洁效率。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

29.图1是本发明的流程图;

30.图2是本发明的第一立体结构示意图;

31.图3是本发明的第二立体结构示意图;

32.图4是本发明中底板、输送装置、固定装置和刮痕装置的结构示意图;

33.图5是本发明中固定装置的立体结构示意图;

34.图6是本发明中固定装置的右视图;

35.图7是本发明中驱动机构的结构示意图;

36.图8是本发明中刮痕机构的结构示意图;

37.图9是本发明中底板、输送装置、固定装置和清洁装置的结构示意图;

38.图10是本发明中清洁装置的结构示意图。

具体实施方式

39.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

40.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

41.如图1至图10所示,一种电路基板制作加工方法,其使用了一种电路基板制作加工设备,该电路基板制作加工设备包括底板1、输送装置2、固定装置3、刮痕装置4和清洁装置5,采用上述电路基板制作加工设备对电路基板进行处理作业时具体方法如下:

42.s1、装夹固定:通过人工将电路基板放置在固定装置3上,通过固定装置3对其左右两端进行夹紧固定;

43.s2、输送刮痕:通过输送装置2带动装夹固定后的电路基板向后输送至刮痕装置4的下方,通过刮痕装置4对电路基板的上端面同时进行打磨和刮痕处理;

44.s3:扫灰清洁:上述s2完成后,通过输送装置2带动刮痕处理后的电路基板向后输送至清洁装置5的下方,从而通过清洁装置5对电路基板上的废屑进行清洁处理;

45.s4:下料处理:上述s3完成后,通过输送装置2带动清洁后的电路基板向后继续输送,从而通过人工将加工完成的电路基板取下并进行集中收集和码放处理;

46.其中,所述的底板1的上端面设置有输送装置2,输送装置2的上端面安装有固定装置3,固定装置3的后方设置有刮痕装置4,刮痕装置4的后方安装有清洁装置5;

47.所述的输送装置2包括支撑柱21、支撑板22和电动滑块23,其中所述的底板1的上端面对称安装有支撑柱21,支撑柱21的上端固定连接有支撑板22,支撑板22的上端面中部开设有矩形滑道,矩形滑道内滑动安装有电动滑块23。具体工作时,通过电动滑块23在支撑板22上开设的矩形滑道内滑动,从而起到输送电路基板的作用,从而减少了电路基板的输送时间,进而提高了电路基板对的加工周期。

48.所述的固定装置3包括安装底板31、装夹基座32、立板33、螺杆34、移动块35、连接杆36、固定杆37、压板38、一号齿轮39、二号齿轮310和双向电机311,其中所述的电动滑块23的上端面固定连接有安装底板31,安装底板31的上端面左右对称安装有装夹基座32,装夹基座32的上端面前后对称设置有,立板33的相对面上靠近上端的位置通过轴承安装有螺杆34,螺杆34的后端通过键安装有一号齿轮39,一号齿轮39的下方外啮合有二号齿轮310,二号齿轮310通过键安装在双向电机311的输出轴上,双向电机311通过电机机座安装在立板33的侧壁上,螺杆34上前后对称开设有螺纹,螺纹上均安装有移动块35,移动块35的下端面通过销轴和连接杆36的上端相连接,连接杆36的下端通过销轴和固定杆37的上端相连接,固定杆37的下端固定安装有压板38,所述的压板38的下端面设置有海绵层,海绵层能够对电路基板起到一定的保护作用,防止电路基板在夹紧固定的过程中出现变形或裂纹,所述的压板38的前后两端和立板33的相对侧壁之间设置有滚动钢珠,滚动钢珠能够减小压板38的前后两端和立板33的相对侧壁之间的摩擦力,从而有利于压板38在立板33的相对侧壁之

间进行滑动,从而保证了压板38在工作过程中的稳定性。具体工作时,通过人工将电路基板放置在装夹基座32上,通过双向电机311带动二号齿轮310进行转动,通过二号齿轮310和一号齿轮39的相互啮合带动一号齿轮39进行转动,从而带动螺杆34进行转动,通过螺杆34带动移动块35移动块35向螺杆34的中部运动,从而带动连接杆36的上端向螺杆34的中部运动,通过连接杆36的下端对固定杆37的挤压带动固定杆37向下运动,从而带动压板38向下运动,通过压板38对电路基板的左右两端进行压紧固定。

49.所述的刮痕装置4包括一号匚型板41、驱动机构42和刮痕机构43,其中所述的固定装置3的后方设置有一号匚型板41,一号匚型板41的下端固定连接在支撑板22上,一号匚型板41的内部上端面中部固定连接有驱动机构42,驱动机构42的下端固定安装有刮痕机构43。具体工作时,通过驱动机构42带动刮痕机构43向下运动,使刮痕机构43的下端贴在电路基板的上端面上,通过刮痕机构43对电路基板的上端面进行打磨和刮痕处理,打磨能够提高电路基板表面的清洁度,从而提高电路基板的生产质量,刮痕能够增加电路基板表面的粗糙度,有利于有序对电路基板的表面进行涂料。

50.所述的驱动机构42包括固定框体421、驱动电机422、主动齿轮423、从动齿轮424、齿轮轴425、驱动杆426、t形轴427和缓冲弹簧428,其中所述的一号匚型板41的内部上端面中部固定安装有固定框体421,固定框体421的内部后侧壁靠近上端的位置通过电机机座安装有驱动电机422,驱动电机422的输出轴上通过键安装有主动齿轮423,主动齿轮423的右侧外啮合有从动齿轮424,从动齿轮424通过键安装在齿轮轴425的中部,齿轮轴425通过轴承和固定框体421的内部前后侧壁相连,从动齿轮424的前侧壁靠近外沿的位置通过销轴和驱动杆426的上端相连接,的下端通过销轴和t形轴427的上端面中部相连接,固定框体421的下端面中部开设有滑孔,滑孔内滑动安装有t形轴427,滑孔上方的t形轴427上套设有缓冲弹簧428。具体工作时,通过驱动电机422带动主动齿轮423进行转动,通过主动齿轮423和从动齿轮424的相互啮合带动从动齿轮424进行转动,从而带动驱动杆426进行转动,通过驱动杆426对t形轴427的挤压带动t形轴427向下运动,从而达到带动刮痕机构43向下运动的目的。

51.所述的刮痕机构43包括矩形框体431、步进电机432、转动圆盘433、摇杆434、一号滑轮435、转动板436、转轴437、横板438、矩形滑块439、二号滑轮4310、连接弹簧4311、竖轴4312、凹型架4313、刮痕刀4314、挤压弹簧4315和打磨块4316,其中所述的t形轴427的下端固定连接有矩形框体431,矩形框体431的内部后侧壁上通过电机机座安装有步进电机432,步进电机432的输出轴上通过键安装有转动圆盘433,转动圆盘433的前侧壁上靠近外沿的位置通过销轴和摇杆434的右端相连接,摇杆434的左端安装有一号滑轮435,一号滑轮435的外侧设置有转动板436,转动板436的中部通过转轴437和矩形框体431的前后侧壁相连接,转动板436的上下对称开设有滑轮槽,靠近转动板436上端的滑轮槽内滑动安装有一号滑轮435,靠近转动板436下端的滑轮槽内滑动安装有二号滑轮4310,二号滑轮4310安装在矩形滑块439的前侧壁中部,矩形滑块439的后侧设置有横板438,横板438的下端固定连接在矩形框体431的内部下端,横板438的侧壁上开设有条形滑道,矩形滑块439滑动安装在条形滑道内,矩形滑块439的左右两端均通过连接弹簧4311和条形滑道的左右两侧壁相连接,矩形滑块439的下端面从左至右均匀安装有竖轴4312,矩形框体431的下端面开设有矩形通槽,竖轴4312的下端穿过矩形通槽并固定连接有凹型架4313,凹型架4313的下端面中部安

装有刮痕刀4314,刮痕刀4314左右两侧的凹型架4313上均通过挤压弹簧4315连接打磨块4316。具体工作时,通过步进电机432带动转动圆盘433进行转动,从而带动摇杆434进行转动,通过摇杆434带动一号滑轮435在转动板436靠近上端开设有滑轮槽内滑动,从而带动转动板436的上端左右往复摆动,从而带动转动板436的下端进行左右往复摆动,从而带动二号滑轮4310进行左右移动,从而带动矩形滑块439进行左右往复运动,通过矩形滑块439带动竖轴4312进行左右往复运动,从而带动凹型架4313进行左右往复运动,从而带动刮痕刀4314和打磨块4316进行左右往复运动,通过打磨块4316对电路基板的上端面进行左右往复打磨处理,从而提高了电路基板表现的清洁度,同时通过刮痕刀4314对电路基板的上端面进行刮痕处理,从而增大了电路基板表面的摩擦力,从而有利于后续对电路基板的上端面进行涂料。

52.所述的清洁装置5包括二号匚型板51、气吹机构52、电动推杆53、清洁框体54和清洁机构55,其中所述的刮痕装置4的后侧设置有二号匚型板51,二号匚型板51的开口朝下,二号匚型板51的下端固定连接在支撑板22上,二号匚型板51的上端面对称安装有气吹机构52,匚型板51的内部上端面通过推杆底座安装有电动推杆53,电动推杆53的下端固定连接有清洁框体54,清洁框体54的内部设置有清洁机构55。具体工作时,通过电动推杆53带动向下运动,使清洁机构55的下端紧贴在电路基板的上端面上,通过清洁机构55对电路基板的上端面进行清扫处理,通过气吹机构52能够在清扫的过程中进行气吹处理,从而保证了电路基板表面的清洁效率,提高了清洁效果。

53.所述的气吹机构52包括高压气泵521、伸缩气管522和喷气嘴523,其中所述的二号匚型板51的上端面通过气泵底座对称安装有高压气泵521,高压气泵521的出气口连接有伸缩气管522,清洁框体54的左右两侧壁内均开设有气腔,伸缩气管522的下端和气腔相连通,气腔的下端从前至后均匀安装有喷气嘴523。具体工作时,通过高压气泵521将空气压缩后输送至气腔内,通过喷气嘴523将压缩后的空气喷射到电路基板的表面,从而将电路基板上端面的废屑吹落,从而提高了电路基板表面的清洁效率。

54.所述的清洁机构55包括往复电机551、连接圆盘552、转杆553、摆杆554和毛刷座555,其中所述的清洁框体54的内部后侧壁上通过电机机座安装有往复电机551,往复电机551的输出轴上通过键安装有连接圆盘552,连接圆盘552的前侧壁上靠近外沿的位置安装有转杆553,转杆553的外侧设置有摆杆554,摆杆554上靠近上端的位置开设有摆动槽,转杆滑动安装在摆动槽内,清洁框体54的下端面开设有条形通槽,摆杆554的中部通过销轴和条形通槽的前后侧壁相连,摆杆554的下端固定连接有毛刷座555,毛刷座555上安装有软毛刷。具体工作时,通过往复电机551带动连接圆盘552进行往复转动,从而带动转杆553进行往复转动,通过转杆553带动摆杆554的上端进行往复摆动,从而带动摆杆554的下端进行往复摆动,从而带动毛刷座555进行左右往复运动,从而对电路基板上端面上的废屑进行清扫处理,从而提高了电路基板表面的清洁度。

55.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1