一种柔性印刷电路板及其制备方法与流程

1.本发明涉及柔性电路技术领域,更具体地涉及一种柔性印刷电路板及其制备方法。

背景技术:

2.柔性电路(fpc)又称软性电路,是以聚脂薄膜或聚酰亚胺为基材制成的一种具有高度可靠性,绝佳曲挠性的印刷电路。通过在可弯曲的轻薄塑料片上,嵌入电路设计,使在窄小和有限空间中堆嵌大量精密元件,从而形成可弯曲的挠性电路。由于此种电路可随意弯曲、折迭且重量轻,体积小,散热性好,安装方便,广泛应用于航空航天、手机、数码相机、笔记本电脑、液晶显示器、音像、汽车等领域。

3.随着科学技术的不断发展,使用柔性电路板的移动电话、便携式计算机及汽车用电子产品等都对产品的小型化、轻型化提出了更高的要求。为了适应这一需求,电子产品中的电路集成度不断提高,印刷电路的图型也日趋高密度化,电路的导体宽度、导体间隔、通孔尺寸等也随之日趋细小。因此,柔性印刷电路板(flexible printed circuit,简写fpc,也称软板、软性电路板或挠性电路板)以其轻薄、韧性及可挠性、线路可微细性等优良性能而逐渐替代刚性电路板或电路板模组,越来越多地应用于各类电子元件间电性连接。

4.当前fpc的制作工艺为,在绝缘基材上设置金属铜层,然后对金属铜层进行蚀刻,得到电路板。然而这一制造方法所得到的绝缘基材与铜层的结合力不足,导致铜层容易脱离,从而影响了产品的质量,同时,耐高温性及耐热性较弱,不适合5g产业的发展。

5.因此,有必要提供一种柔性印刷电路板及其制备方法来解决以上缺陷。

技术实现要素:

6.本发明的目的之一是提供一种柔性印刷电路板的制备方法,提高铜箔与绝缘层之间的附着力,能够实现耐高温及耐热性,且工艺简单、成本低、成品率高。

7.本发明的目的之二是提供一种柔性印刷电路板。

8.为了实现上述目的,本发明公开了一种柔性印刷电路板的制备方法,包括步骤:

9.提供基材层;

10.于所述基材层表面制备剥离层;

11.于所述剥离层表面制得导电铜层;

12.对所述导电铜层进行蚀刻处理,形成线路层;

13.对蚀刻后的线路层涂胶制备绝缘层,且将所述线路层嵌入所述绝缘层内;

14.借助所述剥离层剥离所述基材层;

15.在露出所述绝缘层的所述线路层表面制备增厚铜层。

16.与现有技术相比,本技术的柔性印刷电路板的制备方法,采用基材层作为承载,为后续工艺提供保障,在基材层表面依次设有剥离层、导电铜层,导电铜层可根据线路要求进行蚀刻得到线路层,蚀刻后的线路层嵌入绝缘层内,再利用剥离层剥离所述基材层,对露出

绝缘层的线路层表面制备增厚铜层,得到所需电路板。该方法有效提高线路层与绝缘层之间的附着力,且在剥离层表面制得导电铜层,能够实现较薄的导电铜层,进行蚀刻工艺时,不仅蚀刻方便且成本较低,且蚀刻精准及蚀刻线路线宽小,能提升电路板的利用率及增大数据传输效果。由于绝缘层采用低介电材质,信号传输效果好,且电路板能够实现耐高温及耐热性,适合用于高频高速线路板,尤其可用于5g产品中。

17.较佳的,所述基材层选自金属基材或非金属基材。

18.较佳的,所述金属基材选自铜箔带,铝箔带或不锈钢带。

19.较佳的,所述非金属基材选自pet、pp、pi或po。

20.较佳的,所述导电铜层的厚度为0.5μm

‑

18μm。

21.较佳的,所述绝缘层选自液晶高分子聚合物、改良的聚酰亚胺、聚苯硫醚、聚四氟乙烯树脂、环氧树脂、双马来酰亚胺三嗪树脂、热固性氰酸脂树脂、热固性聚苯醚树脂和聚酰亚胺树脂中的至少一种或丁睛橡胶与环氧树脂混合胶。

22.较佳的,于所述剥离层表面通过真空磁控溅射、化学镀、水电镀或化学沉铜的方式制得所述导电铜层。

23.较佳的,于所述剥离层表面真空磁控溅射制备所述金属层及在所述金属层表面电镀或化学沉铜制备所述铜箔层,所述金属层和所述铜箔层形成所述导电铜层。

24.较佳的,所述金属层为cu层、ni层、cu/ni层或ag层。

25.另一方面,本发明还提供一种柔性印刷电路板,采用上述柔性印刷电路板的制备方法制得。本技术制备方法制得的柔性印刷电路,能够从薄铜到厚铜,薄铜时进行蚀刻,蚀刻方便且成本较低,且蚀刻精准及蚀刻线路线宽小,能提升电路板的利用率及增大数据传输效果;厚铜时更有利于信号传输。尤其是将先采用蚀刻工艺,然后将线路层嵌入绝缘层内,有效提高线路层与绝缘层之间的附着力。

附图说明

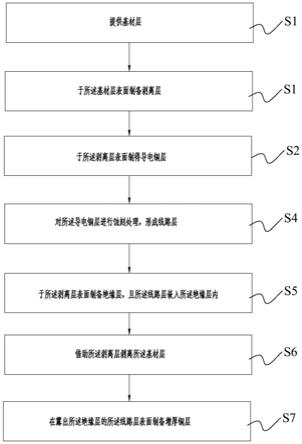

26.图1展示的是本发明的柔性印刷电路板制备方法的工艺流程图。

27.图2展示的是基材层、剥离层、导电铜层依次叠设的结构示意图。

28.图3展示的是图2所示导电铜层蚀刻成线路层的结构示意图。

29.图4展示的是图3所示线路层嵌入绝缘层的结构示意图。

30.图5中:图5(a)展示的是图4所示剥离层剥离时的状态图,图5(b)展示的是基材层已去除的结构示意图。

31.图6展示的是图5(b)中线路层上制得增厚铜层的结构示意图。

32.图7展示的是基材层、剥离层、金属层和铜箔层依次叠设的结构示意图。

33.图8展示的是图7所示金属层和铜箔层蚀刻成线路层的结构示意图。

34.图9展示的是图8所示线路层嵌入绝缘层的结构示意图。

35.图10中:图10(a)展示的是图9所示剥离层剥离时的状态图,图10(b)展示的是基材层已去除的结构示意图。

36.图11展示的是图10(b)中线路层上制得增厚铜层的结构示意图。

37.符号说明:

38.基材层10,剥离层20,导电铜层30,金属层31,铜箔层33,线路层40,绝缘层50,增厚

铜层60。

具体实施方式

39.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.请参考图1,展示本发明柔性印刷电路板制备方法的工艺流程图,包括步骤:

41.s1:提供基材层10,基材层10用于承载及支撑后续工艺的稳定进行。

42.s2:于基材层10表面制备剥离层20,通过设置剥离层20以便于剥离基材层10;

43.s3:于剥离层20表面制备导电铜层30,该方式能够制得极薄的导电铜层30,以便于蚀刻,可以做到较大的线宽和线距;

44.s4:对导电铜层30进行蚀刻处理,形成线路层40;

45.s5:对蚀刻后的线路层40涂胶制备绝缘层50,且将线路层40嵌入绝缘层50内;

46.s6:借助剥离层20剥离基材层10;

47.s7:在露出绝缘层50的线路层40表面制备增厚铜层60。

48.同时借助图2

‑

图11进一步阐述本技术的柔性印刷电路板制备方法,具体如下:

49.在本发明技术方案中,请参考图2,先提供基材层10,基材层10选自金属基材或非金属基材,基材层10的提供能够给后续工艺提供支撑保障。金属基材可为但不限于铜箔带,铝箔带或不锈钢带;非金属基材可为但不限于pet、pen、pp、pi、pc。优选地,提供非金属基材。在实际制备时,先对基材层10的表面进行预处理,以得到合适的表面张力。优选地,预处理的方法可为但不限于电晕或化学处理等。其中,为保障一定的支撑力,基材层10的厚度为25μm

‑

100μm。比如,基材层10的厚度可为但不限于25μm、35μm、45μm、55μm、65μm、75μm、85μm、95μm、100μm。

50.在本发明技术方案中,请继续参考图2,在基材层10的表面制备剥离层20,剥离层20的形成方式不限于贴合、印刷、注塑、压合等,本实施例中,在基材层10的表面贴合一层剥离层20。剥离层20能够与导电铜层30剥离以便将基材层10去除,操作剥离层20进行离型以便于去除基材层10,借助剥离层20使得基材层10与导电铜层30(或线路层40)分离。进一步,剥离层20可采用硅类、氟类、非硅类等材质制备,也可采用离型材料制备离型层。

51.在本发明技术方案中,请继续参考图2,制得剥离层20后,在剥离层20表面制备导电铜层30,导电铜层30的形成方式可以是但不限于真空磁控溅射、化学镀、水电镀、化学沉铜等技术手段。通过上述手段在剥离层20表面能够得到极薄的导电铜层30,有利于后续蚀刻工艺,从而得到较好的线宽和线距。导电铜层30的厚度为0.5μm

‑

18μm,比如导电铜层30的厚度可为但不限于0.5μm、1μm、3μm、5μm、7μm、9μm、11μm、13μm、15μm、17μm、18μm。优选地,导电铜层30的厚度为2μm

‑

9μm,能够实现线宽2μm,线距3μm。

52.在上述技术方案的优选实施例中,请参考图7,导电铜层30包括金属层31和位于金属层31表面的铜箔层33。于剥离层20表面真空磁控溅射制备金属层31及在金属层31表面电镀或化学沉铜制备铜箔层33,金属层31和铜箔层33形成导电铜层30。首先通过真空磁控溅射在剥离层20表面形成较薄的金属层31,再通过电镀或化学沉铜在金属层31表面形成铜箔

层33,既降低成本又提高成品率及生产率。进一步,金属层31为cu层、ni层、cu/ni层或ag层。优选地,金属层31为cu/ni层,有利于提高电路板的性能。

53.在本发明技术方案中,请参考图3,制得导电铜层30后,对导电铜层30进行蚀刻处理,形成线路层40。由于导电铜层30的厚度较薄,蚀刻处理比较容易,能够得到较小的线宽,如线宽为2μm,线距为3μm,提高传输速度,且蚀刻液的用量少,较为环保且成本低。进一步,请参考图8,导电铜层30包括金属层31和铜箔层33,对金属层31和铜箔层33进行蚀刻处理,形成线路层40。其中,蚀刻工艺为本领域常用的方式,在此不进行阐述。

54.在本发明技术方案中,请参考图4或图9,蚀刻形成线路层40后,对蚀刻后的线路层40涂胶制备绝缘层50,且将线路层40嵌入绝缘层50内。其中,绝缘层50的形成方式可为但不限于注塑、丝印、挤压等工艺。绝缘层50采用软材质或硬材质均可,优选具有散热性能的绝缘材料,更优选具有低介电常数材料。其中,绝缘层50可为但不限于液晶高分子聚合物(lcp)、改良的聚酰亚胺(mpi)、聚苯硫醚(pps)、聚四氟乙烯树脂(ptfe)、环氧树脂(ep)、双马来酰亚胺三嗪树脂(bt)、热固性氰酸脂树脂(ce)、热固性聚苯醚树脂(ppe)和聚酰亚胺树脂(pi)中的至少一种,或丁睛橡胶与环氧树脂混合胶。本技术具体实施例中,在剥离层20与线路层40上涂覆聚酰亚胺树脂,将线路层40嵌入聚酰亚胺树脂内,再进行半固化或固化。另一实施例中,将绝缘层50液晶高分子聚合物(lcp)注塑在剥离层20与线路层40上,将线路层40嵌入lcp内,由于lcp具有低介电常数,能够耐高温和耐热,可用于高频线路板中,如手机天线或5g产品中。

55.在本发明技术方案中,请参考图5

‑

6或图10

‑

11,完成绝缘层50的制备后,将剥离层20剥离(如图5(a)所示或图10(a)所示),实现基材层10与线路层40及绝缘层50分离,得到绝缘层50内嵌入线路层40的结构(如图5(b)所示或图10(b)所示),在露出绝缘层50的线路层40表面制备增厚铜层60(如图6或图11所示)。即在线路层40表面得到较厚的增厚铜层60,以提高柔性印刷电路板的输送能力。具体地,增厚铜层60的制作可通过电镀铜、化学镀铜或化学沉铜实现。本实施例中,采用电镀的方式在线路层40表面镀一层铜,以增厚绝缘层50中线路层40的厚度。由于线路层40嵌入绝缘层50内,因此,解决线路层40与绝缘层50之间的附着力及稳定性和使用寿命。

56.与现有技术相比,本技术的柔性印刷电路板的制备方法,采用基材层10作为承载,为后续工艺提供保障,在基材层10表面依次设有剥离层20、导电铜层30,导电铜层30可根据线路要求进行蚀刻得到线路层40,蚀刻后的线路层40嵌入绝缘层50内,再利用剥离层20剥离基材层10,对露出绝缘层50的线路层40表面制备增厚铜层60,得到所需电路板。该方法有效提高线路层40与绝缘层50之间的附着力,且在剥离层20表面制得导电铜层30,可采用电镀等方式进行,能够实现较薄的导电铜层30,进行蚀刻工艺时,不仅蚀刻方便且成本较低,且蚀刻精准及蚀刻线路线宽小。还由于绝缘层50采用低介电材质,电路板能够实现耐高温及耐热性,适合用于高频高速线路板,尤其可用于5g产品中。

57.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1