一种声表面波滤波器的叉指换能器的制作方法与流程

1.本发明涉及声表面波滤波器领域,尤其涉及一种声表面波滤波器的叉指换能器的制作方法。

背景技术:

2.声表面波滤波器主要由具有压电特性的晶圆衬底以及在该衬底上面制作的叉指换能器(idt)组成,叉指换能器是由金属薄膜组成的相互交错形成。声表面波滤波器的原理主要是利用其压电效应和声表面波传播的物理特性实现声电转换。声表面波滤波器在抑制电子信息设备高次谐波、镜像信息、发射漏泄信号以及各类寄生杂波干扰等方面起到了良好的作用,因此可以实现所需任意精度的幅频特性和相频特性的滤波,广泛应用在各种民用或军事的通讯和电子系统中。

3.由于钽酸锂和铌酸锂晶体具有优良的压电、热电和电光性能,因此可以作为声表面波滤波器的衬底材料。钽酸锂和铌酸锂晶圆基本呈现半透明性,具有很强的透光效果。在声表面波滤波器的叉指换能器的制作过程中需要用到黄光制程,在黄光制程中需要将晶圆放置到曝光机进行曝光,此时光线从透过晶圆照射到底部的上盘,上盘会有部分的光线反射回晶圆影响光刻胶的形貌,又由于上盘的面积和表面的不平整性,导致上盘反射的光线不一致,导致了晶圆表面不同区域的光刻胶最终呈现cd不均匀的问题,进而影响idt形貌不佳,导致设计的滤波器件频率失效。另外,钽酸锂和铌酸锂材料质地脆,导热性能差,特别是在晶圆放置热板作业时,受热不均容易导致晶圆破裂。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,提供一种声表面波滤波器的叉指换能器的制作方法。

5.为了实现以上目的,本发明的技术方案为:

6.一种声表面波滤波器的叉指换能器的制作方法,包括以下步骤:

7.1)提供压电材料衬底,在所述衬底背面沉积金属ti形成ti金属层;

8.2)在所述衬底正面涂布光刻胶,经过曝光、显影定义出idt图形,对光刻胶进行烘烤固化;

9.3)沉积金属,并且剥离光刻胶形成与idt图形对应的idt金属层;

10.4)在所述idt金属层上方涂布保护层;

11.5)采用湿法刻蚀工艺去除所述衬底背面的ti金属层;

12.6)去除所述衬底正面的保护层。

13.在可选的实施例中,步骤1中采用蒸镀的方式将金属ti沉积在所述衬底背面,所述ti金属层的厚度为80~120纳米。

14.在可选的实施例中,步骤2中烘烤固化的温度为100~140℃,烘烤固化的时间为30~90s。

15.在可选的实施例中,经过步骤2烘烤固化后所述衬底边缘的cd均匀性为1%~2.5%。

16.在可选的实施例中,步骤5中湿法刻蚀的蚀刻剂配比为钛蚀刻液:h2o2=1~2:1,钛蚀刻液为质量百分比为2~15%的碱与活性剂的混合溶液。

17.在可选的实施例中,步骤5中湿法刻蚀工艺中湿法槽的温度为30~35℃,在湿法槽中浸泡时间为5~10min。

18.在可选的实施例中,所述衬底的厚度为150~200mm。

19.在可选的实施例中,所述压电材料为钽酸锂或铌酸锂。

20.在可选的实施例中,所述保护层为光阻材料。

21.在可选的实施例中,步骤6中采用nmp药液浸泡加高压冲洗剥离的方式去除所述保护层。

22.本发明的有益效果为:

23.(1)本发明的制作方法通过在钽酸锂或铌酸锂晶圆背面蒸镀金属ti形成ti金属层,在实现遮光的同时具有良好的导热性能,因此可以避免黄光制程的固化过程中晶圆受热不均导致光刻胶形貌不一致,有效改善钽酸锂或铌酸锂晶圆上idt金属层cd均匀性。

24.(2)解决黄光制程加热导致晶圆边缘翘起的问题,避免受热不均导致晶圆破裂。

25.(3)去除晶圆背面的金属层的过程的成本低、安全性好,不会引起重金属污染等问题。

附图说明

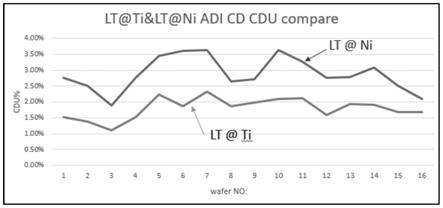

26.图1a

‑

1f为本技术的实施例的声表面波滤波器的叉指换能器的制作方法的工艺流程示意图;

27.图2a和2b分别为本技术的实施例1和对比例1在idt黄光制程中热板显影后反映晶圆形变情况的图片;

28.图3为本技术的实施例1与对比例1的晶圆在不同的预烘烤时间下反映晶圆边缘翘起情况的图片;

29.图4为本技术的实施例1与对比例1的经过黄光热板显影后晶圆的cd均匀性曲线。

具体实施方式

30.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

31.请参考图1a

‑

1f,本技术的实施例提出了一种声表面波滤波器的叉指换能器的制作方法,包括以下步骤:

32.1)见图1a,提供由钽酸锂或铌酸锂材料制作的厚度为150~200mm的衬底1,然后在所述衬底1的背面通过金属蒸镀的方式形成厚度为80~120纳米的金属层2。

33.2)见图1b,在所述衬底1的正面涂布光刻胶3,经过曝光、显影定义出idt图形,对光刻胶进行烘烤固化,其中烘烤固化的温度为100~140℃,烘烤固化的时间为30~60s。烘烤

固化的过程是在热板上进行加热使具有idt图形的光刻胶形貌固化。

34.3)见图1c,沉积金属,再用n

‑

甲基吡咯烷酮、异丙醇、丙酮等化学药液将光刻胶剥离,形成与idt图形对应的idt金属层4,其中idt金属层4为cu或顶层为cu的金属膜组合,如ti/al/cu、ti/al/cu/al/cu等。

35.4)见图1d,在所述idt金属层4上方涂布保护层5。保护层5可以为光阻材料,例如spr22光阻材料,保护层5可以保证在背面金属层的蚀刻过程中不损伤正面器件。

36.5)见图1e,采用湿法刻蚀工艺去除所述衬底背面的金属层2。

37.6)见图1f,去除所述衬底正面的保护层5,具体可以采用nmp药液浸泡加高压冲洗剥离的方式去除保护层5。

38.本发明的实施例通过上述制作方法得到声表面波滤波器的叉指换能器,在步骤1中采用减薄后厚度仅为150~200mm的衬底,该衬底的透光性较好,因此在黄光制程中会反射光线对步骤2中光刻胶的曝光造成影响,导致光刻胶cd不均匀,另外在步骤2中若固化过程中衬底1的受热不均也会导致光刻胶形貌不一致,甚至会使衬底1发生破裂。因此通过在步骤1中增加在衬底1的背面蒸镀金属层2的步骤以及在步骤4

‑

6中去除金属层2和保护层5的步骤,可以解决钽酸锂或铌酸锂的透光性导致步骤2中黄光曝光不均匀以及散热不均匀导致晶圆破裂等问题。金属层2在具有遮光效果的同时还具有良好的散热效果,不同材料所制备的金属层2对整体工艺流程、生产成本、环保安全等方面也带来很大的影响。

39.下面通过以下实施例和对比例进一步说明,实施例1为本发明优选的实施例,为比较本发明的优点,设置了对比例1

‑

6,实施例1与对比例1

‑

6均使用以上制作方法,具体比对结果如下表所示。

[0040][0041][0042]

通过以上对比结果可知:

[0043]

(1)在成本方面,对比例3中采用金和对比例4中采用银作为金属层2的成本都较高,因此不建议选择作为衬底背面金属层的材料。

[0044]

(2)在环保性方面,由于金属层2需要去除掉,因此蚀刻后产生的溶液排放存在环境污染的风险,对比例2中的铜、对比例1中的镍、对比例5中的钴都属于重金属污染,在排放

上受到明确的管控,相应的生产和净化成本也非常高,因此环保性不好。相比而言,金属铝和钛更具有环保性。

[0045]

(3)在热膨胀系数方面,对比例6中的铝的热膨胀系数较高,实施例1中的钛和对比例1的镍具有更小的热膨胀系数,受热时形变量更小。在以上制作方法中,实施例1中采用钛和对比例1采用镍作为金属层2制作的晶圆在步骤2中放置在热板烘烤的时候具有更小的形变量。

[0046]

(4)在蚀刻作业安全性方面,对比例6中铝金属的去除一般使用强酸进行腐蚀,而金属钛去除使用的钛蚀刻剂是5%的koh混合双氧水,因此从作业安全角度上考虑,钛蚀刻作业优于铝蚀刻作业。并且在晶圆制作过程中,需要涉及到高温氧气作业,铝层容易氧化,导致表面发生钝化,且钝化效果不一致的情况,容易导致最后背面金属层去除困难,金属钛的化学活性比较稳定,去除过程较为简单。

[0047]

下面具体通过将实施例1中金属钛与对比例1中的作比对,实施例1和对比例1均采用以上的制作方法在钽酸锂(lt)晶圆上蒸镀1000埃的金属层,实施例1中金属层采用金属钛,对比例1中金属层采用金属镍。

[0048]

实施例1在晶圆背面镀金属钛与对比例1在晶圆背面镀金属镍,两者产生的效果有明显区别。在idt黄光制程中,晶圆需要在热板上进行显影,显影后对光刻胶进行烘烤固化,热板显影后的晶圆形变情况参考图2a和2b。如图2a所示,背面镀金属钛的晶圆几乎看不到形变,光刻胶受热更均匀,晶圆边缘的cd控制上更好,整体的均匀性也更好。如图2b所示,背面镀镍的晶圆发生明显的形变,晶圆边缘发现明显的翘起。

[0049]

进一步做热板测试实验,实验结果如图3所示,实施例1在预烘烤时间在10

‑

90s内均未发现平边翘起现象,对比例1在预烘烤时间在30s以下有晶圆边缘出现平边翘起现象,预烘烤时间延长至60s以上未发现平边翘起现象。因此相比于金属镍,金属钛在黄光制程中可以明显避免晶圆边缘翘起。

[0050]

更进一步测试经过黄光热板显影后晶圆的cd均匀性(cd uniformity),如图4所示,实施例1中在晶圆背面镀金属钛,经过步骤2的烘烤固化后晶圆边缘的cd均匀性为1%~2.5%。对比例1在晶圆背面镀金属镍,经过步骤2的烘烤固化后晶圆边缘的cd均匀性为1.9%~3.6%。由此可明显看出:在晶圆背面蒸镀金属钛,晶圆边缘的cd均匀性较小,说明cd较为均匀,相比于金属镍效果更好。金属镍的热膨胀系数与晶圆的热膨胀系数匹配性较差,在黄光热板烘烤固化的制程中,会导致晶圆边缘区域翘曲,导致边缘区域的光刻胶形貌不佳,晶圆边缘区域的cd超出规格限制。

[0051]

实施例1中在晶圆背面镀金属钛,步骤5中采用湿法刻蚀的方式去除金属钛,使用的蚀刻剂配比为钛蚀刻液:h2o2=1.5:1,钛蚀刻液为质量百分比为2~15%的碱与活性剂的混合溶液,碱可以为koh,活性剂可以为烷基糖苷表面活性剂等。然后在温度为32℃的湿法槽中浸泡8min即可将背面的金属钛去除干净,最终生成溶于水的钛络合物,整个过程安全无害,不会带来任何产品污染。相比于需要采用强酸去除的金属,实施例1的金属钛去除工艺在操作上更加安全。

[0052]

对比例1中在晶圆背面镀金属镍,镍属于重金属污染,有残留在产品上的风险,同时镍去除后产生的废水废液在环保上都是属于禁止排放的物质,工艺上存在缺陷。金属镍以及金属镍溶解的生成物会造成一定程度的环境污染,影响人体健康。

[0053]

综上所述,在厚度较薄的晶圆衬底背面蒸镀金属钛具有更好的性价比,金属钛具有较低的热膨胀系数,可以有效解决黄光制程中高温导致的晶圆边缘翘曲,改善晶圆边缘cd均匀性,并且在成本上较为低廉,ti金属层去除过程中环保性和安全性更佳。

[0054]

本发明的声表面波滤波器的叉指换能器的制作方法适用于钽酸锂材料特别是同属于压电材料的铌酸锂的黄光idt制程作业。同时也适用于硅基ic电路、氮化镓、砷化镓、光通信、滤波器等衬底减薄片需要进行背面金属蒸镀工艺的产品。

[0055]

上述实施例仅用来进一步说明本发明的一种声表面波滤波器的叉指换能器的制作方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1