一种用于功率电子散热的整体散热器的制作方法

1.本发明涉及散热器领域,具体涉及一种用于功率电子散热的整体散热器。

背景技术:

2.电力电子技术由于其自身的优点,在电力系统柔性直流(交流)输电、高压 直流输电、电机驱动、通讯机房及无功补偿等多个领域得到了广泛应用,发展潜力 巨大。电力电子装置中,功率电子元器件在运行中会产生大量的热量,因此电力电 子设备散热问题变得越来越突出,也因此散热器在电力电子技术中就显得非常重 要。

3.当散热器的材料为铝合金时,由于技术限制,通常散热器与功率电子接触的 部分(简称散热板)和与冷媒接触的散热片是分开制造的。然后通过不同的方式将 散热板和散热片连接起来。连接方式比如钎焊,激光焊接,搅拌焊接,挤压和传热 胶等。采用以上几种方式与散热板进行连接的散热片有通过冲压的方法制成的,如 此制得的散热片具有厚度薄(厚度可以小于0.2毫米),表面积大等优势。但是, 此种冲压制得的散热片也有一定的劣势:比如模具价格较贵,散热片大都由单一设 计循环组成,散热片大都无法承重,当散热片传热面积较大时冷媒压降也较大等。 散热器还有一种制造方法是将散热片和散热板整体挤压成型,这种方式制得的散热 片厚度和间距必须大于1毫米,而且散热片只能是呈矩形排列,同时必须连续并等 长排列,这种散热片传热效率比较低,也无法承重,并且会产生比较大的流动损耗。

技术实现要素:

4.本发明的目的就是提供一种用于功率电子散热的整体散热器。

5.本发明的目的通过以下技术方案实现:

6.一种用于功率电子散热的整体散热器,所述整体散热器包括用于与功率电子元 器件接触的散热板以及多个用于与冷媒接触的散热片,所述散热板和散热片一体成 型,所述散热板的一侧设有与功率电子元器件相适配的接触区,另一侧设有用于冷 媒流动的散热区,多个散热片分布在散热区内,所述散热板上在散热区的两侧分别 设有冷媒入口和冷媒出口,所述冷媒入口、散热区和冷媒出口依次连通。功率电子 元器件可用功率电子进行简称代替。散热片的个数和种类均可根据要求和实际情况 进行添加和设置。

7.所述散热区包括进口导流段、强化流体换热段、减低流动阻力段和出口导流段 中的一种或多种,即可以只设置具有强化换热功能的散热片,使整个散热区只具有 强化流体换热段,也可以只设置具有减低流动阻力功能的散热片,使整个散热区只 具有减低流动阻力段,也可以通过设置不同形状的散热片进行不同个数和不同功能 的功能段的设置。各功能段选用不同设计的散热片。

8.所述散热区呈单通道一整块设置,整块的具体形状可为方形,也可为圆形等形 状。

9.此时一种设置方式为:冷媒入口和冷媒出口呈对角线设置,沿冷媒入口到冷媒 出

口的方向依次将位于冷媒入口到冷媒出口之间的散热区分为进口导流段、减低流 动阻力段和出口导流段,位于拐角处的区域也划分为减低流动阻力段(同时该段可 作为导流段),剩余的区域全部被划分为强化流体换热段。每个区域通过设置不同 形状的散热片使此区域分别实现导流、强化流体换热、减低流动阻力的效果,比如 减低流动阻力段的散热片就具有减少流动在改变方向时产生的分离损失的作用。

10.或所述散热区呈单通道蛇形设置,此时整个散热区被分为平行设置并依次连通 的槽道,相邻的槽道之间仍有凸起的呈条状的散热板部分,将盖板和散热板连接时, 除了散热区四周呈边框状的散热板和散热片,还有槽道之间的呈条状的散热板可和 盖板连接,此时散热片既跟流质传热也起到连接散热板和盖板的功能,散热器从而 可承受非常高的流体压力。

11.此时一种设置方式为:依次设置强化流体换热段、导流段、减低流动阻力段(位 于拐角处,同时该段可作为导流段)、强化流体换热段、导流段,其中,强化流体 换热段、导流段还可交替设置。

12.或所述散热区呈多通道并行设置,每条流道中再附加不同功能的散热片,相应 地,每个通道两端都分别开设有冷媒入口和冷媒出口,具体设置可参照单通道整块 设置的布局。

13.或所述散热区呈多通道蛇形设置,每条流道中再附加不同功能的散热片,相应 地,每个通道两端都分别开设有冷媒入口和冷媒出口,具体设置可参照单通道蛇形 设置的布局。

14.位于进口导流段的散热片和冷媒入口处冷媒的来流方向呈夹角分布。

15.位于出口导流段的散热片和冷媒出口处冷媒的去流方向呈夹角分布。

16.位于强化流体换热段的散热片的横截面采用圆形、纺锥形、条形、流线形或v 形中的一种或多种形状。这些形状的散热片在分布时,前端均与冷媒的来流方向形 成大迎角,这些形状的散热片打破边界层,增加远场流体和边界层内流体的交换, 从而宏观上达到增加流体固体界面对流传热系数的目的。

17.位于强化流体换热段的散热片采用两个条状肋片呈八字形分布形成,或采用两 个侧面为梯形的三棱柱并将梯形侧面和散热区连接分布而成。此种形状的散热片改 变流经散热片前后两端的冷媒流体流速,从而在静压差下生成涡,利用涡来帮助下 游的散热片达到增加传热,降低流动阻力或者导流能目的。

18.位于减低流动阻力段的散热片的横截面采用两端尖形、椭圆形、条形或流线形 中的一种或多种形状。

19.位于减低流动阻力段的散热片采用的流线形由national advisory committeefor aeronautics(naca,国家航空咨询委员会)的公式定义,公式参数可根据所需 流场(湍流或层流)、阻力系数、流动边界层分离位置等进行优化。而椭圆形的散 热片中长轴和短轴比例大于3。圆柱形的散热片中长度和直径比在0.5至20之间。

20.多个散热片呈均匀排列或非均匀排列。

21.沿冷媒流动方向依次排列的散热片相邻之间呈夹角分布。尤其是横截面呈流线 形或条形的散热片,呈一定角度的分布设计可利用上游散热片的尾流帮助下游散热 片不产生流动分离,实现防止分离的效果(类似于赛车尾翼),减小流阻,增加传 热等目的。

22.在散热区的深度方向上,单个散热片的厚度自内向外逐渐减小。此设置是为了 便于铸造工艺。

23.设置散热区的散热板部分呈非等厚设置,即散热区的深度呈变化状,考虑到冷 媒的温度以及散热量,散热区的深度会出现变化。比如冷媒为两相流时,流体密度 沿流动方向会逐渐变小。通过调整散热板的厚度可以调整流道的流通截面积,从而 保持最佳传热系数和降低流阻。

24.所述整体散热器还包括盖板,所述盖板和散热板上设有散热区的那一面相接 触,形成封闭的供冷媒流动的流通区域防止冷媒泄漏。比如当散热区采用如实施例 1中所示的设置方式时(即在散热板上凹陷一个区域形成散热区),盖板可用来密 封住冷媒。

25.如果散热片的高度和散热区的深度一致,而盖板盖在散热板上时,盖板不止和 散热板相接触(接触部位为散热区四周的边框),盖板还和散热片相接触,此时通 过钎焊技术可将散热片、散热板和盖板完全固定。散热片在与冷媒传热的同时又起 到了连接散热板和盖板的功能。这种连接方式有两个好处,1)散热板和盖板的连 接投影面积增大,从而提高了整个散热器的耐压能力。可以承受很高压力的冷媒。 2)增加了散热片的受力点,增强了散热片的抗冲撞能力(由于冷媒在移动过程中 具有一定压力,会对散热片产生冲撞,通过让散热片和盖板也连成一体,盖板也对 散热片产生支撑作用),使整个整体散热器更加稳定牢固。

26.所述散热区可为在散热板上凹陷一部分得到,也可直接是平面。

27.所述散热板上贯穿设有与冷媒入口和冷媒出口分别连通的通道,所述通道的另 一个开口开设在接触区的那一面,所述通道用来与外界的冷媒连通。

28.当整体散热器还包括盖板时,盖板上也可贯穿设有与冷媒入口和冷媒出口分别 连通的通道,用来通入冷媒和流出冷媒。

29.所述与功率电子接触的接触区的表面生长有碳纳米管(carbon nano tube)或铜 纳米纤维中的一种或多种。碳纳米管和铜纳米纤维可增加功率电子元器件和散热板 表面的热传导。

30.所述碳纳米管和铜纳米纤维的直径小于1微米。

31.所述碳纳米管采用化学气相沉积法(chemical vapor deposition)进行生长,所 述铜纳米纤维采用电化学沉积法(electrochemical deposition)进行生长。

32.本发明可以采用铝合金材料制成整体散热器,散热片也可以同时具有承重功 能。只要使散热片的底面(该底面是指散热片不和散热区底面相连接的那一平面) 应与散热板的另一底面是平齐的,然后与盖板一起钎焊。根据散热要求、冷媒的来 流方向、所处的位置散热板的厚度可以调整,散热片的厚度也可以一并调整。

33.所述铝合金材料包括可铸造铝合金材料或既可铸造又可钎焊铝合金材料。采用 这种材料铸造完整体散热器之后,还可将额外的配件通过钎焊的手段固定在整体散 热器上。

34.所述既可铸造又可钎焊铝合金材料中,锌元素的重量占比小于10%,镁元素 的重量占比小于6%,硅元素的重量占比小于2%,铜元素生物重量占比小于3%。 这四种元素为关键元素,其中某一种元素或某两种元素或某三种元素的重量占比可 小到0。

35.在采用铝合金材料进行铸造时,具体铸造过程如下:先将铝合金熔化,熔化温 度

在450度至900度之间。然后将熔化的铝水浇筑至模具当中。可以用重力铸造, 低压或高压铸造,脱蜡模铸造,或者半固态铸造等其它铸造方式。铸件脱模后可以 直接淬火然后做时效增加强度,或者自然冷却脱模后再另行做热处理。

36.本发明的整体散热器包括散热板和散热片,散热板一侧为跟功率电子元器件接 触的平面,另一侧设有散热区,散热片分布在散热区内,散热板和功率电子元器件 通过接触进行热传导,冷媒可为气体,也可为液体,冷媒通过冷媒入口从外界输入, 进入到散热区中,和散热板进行辐射和对流传热,具体散热过程为:功率电子元器 件的能量先传到散热板的接触区表面,通过散热板和散热片传递到冷媒,冷媒进行 移动带走热量。散热板和散热片为一个整体,没有额外的连接,散热器可整体铸造 出来,并且可以进行钎焊,由于本发明使用可钎焊可铸造材料制备散热器,在此传 递路径上,本发明可针对不同位置的各处进行有针对性地设计提高效率。此种整体 铸造的可钎焊的散热器极大避过了散热片的设计障碍,散热片的形状可根据需求调 整,比如增加导流功能,降低流阻功能,增加对流传热功能,同时,散热片既有传 热功能也可以承担承重功能,从而极大提高了散热器的冷媒许用压力,所述散热器 的大小、散热板的厚度、散热区的深度、接触区的大小、接触区的形状、散热片的 高度按照散热量的传递路径进行调整,实现整体散热器的最佳热传导效率,位于减 低流动阻力段的散热片可减少流动分离,降低流损。

37.与现有技术相比,本发明的优点具体如下:

38.1)本发明由于散热片和散热板为一个整体,去除了散热片与散热板之间的接 触热阻,极大提高了散热器的换热效率。

39.2)本发明设计的散热片可根据需求加强冷媒流动辅助,比如增加导流功能, 降低流阻功能,增加对流传热功能,相比去其它设计的散热片,本发明能实现最大 的传热效率,最低的流动损耗。

40.3)本发明的散热板在接触区的表面可以利用化学气相沉积法或者电化学沉积 法附着碳纳米管或者纳米铜纤维,增加功率电子元器件和散热板表面的热传导。

41.4)本发明针对铸造工艺设计了散热板和散热片尺寸范围,拔模斜度,减少了 制造成本。

42.5)本发明设计的散热板可以用可铸造铝合金材料,并且该铝合金材料同时也 可钎焊,这样设计出来的散热片既可以做传热,又可以做结构支撑,从而降低了对 位于散热区处的散热板的厚度要求,并且降低了散热板的热阻。

43.6)本发明设计的散热器可以承受很高的冷媒压力。

44.综上所述,本发明能够节能,降低体积,降低冷媒压降,减少制造成本。

附图说明

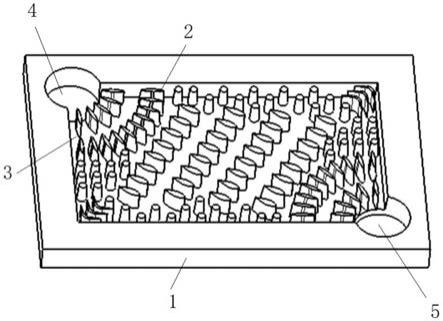

45.图1为整体散热器与冷媒接触的一侧的结构示意图;

46.图2为整体散热器与功率电子元器件接触的一侧(即设有接触区的一侧)的 结构示意图;

47.图3为设有不同高度的散热片的整体散热器的剖视图;

48.图4为散热区的划分情况和各散热片的排列情况示意图;

49.图5为呈夹角分布的流线形散热片的分布情况示意图;

50.图6为位于强化流体换热段的几种不同形状的散热片的立体图(a为圆形,b 为纺锤形,c为条形,d为流线形,e为v形);

51.图7为位于强化流体换热段的几种不同形状的散热片的俯视图(a为圆形,b 为纺锤形,c为条形,d为流线形,e为v形);

52.图8为第一种改变散热片前后两端冷媒流体流速的散热片的立体图;

53.图9为第一种改变散热片前后两端冷媒流体流速的散热片的俯视图;

54.图10为第二种改变散热片前后两端冷媒流体流速的散热片的立体图;

55.图11为第二种改变散热片前后两端冷媒流体流速的散热片的俯视图;

56.图12为第一种在轴向上高度不等的散热片的立体图;

57.图13为第二种在轴向上高度不等的散热片的立体图;

58.图14为盖板和整体散热器的位置关系示意图;

59.图15为散热区呈蛇形分布的整体散热器的结构示意图。

60.图中:1

‑

散热板;2

‑

散热片;3

‑

散热区;301

‑

进口导流段;302

‑

强化流体换热 段;303

‑

减低流动阻力段;304

‑

出口导流段;4

‑

冷媒入口;5

‑

冷媒出口;6

‑

盖板。

具体实施方式

61.下面结合附图和具体实施例对本发明进行详细说明。

62.实施例1

63.如图1、2、3、4、14所示(图1、2中的4、5也可以互换位置),一种用于功 率电子散热的整体散热器,整体散热器整体呈方形,包括用于与功率电子元器件接 触的散热板1、多个用于与冷媒接触的散热片2和盖板6,散热板1和散热片2一 体成型,散热板1的一侧设有与功率电子元器件相适配的接触区,接触区为平面, 另一侧设有用于冷媒流动的散热区3,多个散热片2分布在散热区3内,散热片2 的底面和散热板1上位于散热区3四周的部分相平齐,散热区3的两侧分别设有冷 媒入口4和冷媒出口5,散热板1上在与冷媒入口4和冷媒出口5相对应的位置处 设置通道贯穿至接触区那一侧(即冷媒由接触区那一侧通入到散热区中,又从接触 区那一侧离开),冷媒入口4、散热区3和冷媒出口5依次连通,盖板6和散热板1 上设有散热区3的那一面相接触,本实施例中散热区设置在散热板的中部,呈方形, 冷媒入口4和冷媒出口5分设于散热区的对角线上,并占据了散热区的边角,使散 热区的两个拐角处呈圆弧状。多个散热片2呈均匀排列或非均匀排列。

64.如图4所示,本实施例中将呈方形的散热区3划分成多个区域,包括进口导流 段301、强化流体换热段302、减低流动阻力段303和出口导流段304,冷媒入口4 到冷媒出口5呈对角线设置,沿冷媒入口到冷媒出口的方向依次4沿冷媒入口4 到冷媒出口5的方向依次将位于冷媒入口4到冷媒出口5之间的散热区分为进口导 流段301、减低流动阻力段303和出口导流段304,位于拐角处的区域也划分为减 低流动阻力段303(同时也作导流用),剩余的区域则为强化流体换热段302,即进 口导流段301和出口导流段304分别占据半径可进行选择的四分之一圆(分别包括 了冷媒入口和冷媒出口),位于散热区中部的减低流动阻力段303呈菱形,两个位 于拐角处的减低流动阻力段303不与位于中部的减低流动阻力段303相连通。位于 进口导流段301的散热片2和冷媒入口4处冷媒的来流方向呈夹角分布,位于出口 导流段304的散热片2和冷媒出口5处冷媒的去流方向呈夹角分布。在进口导流段 301

依次设置上底尺寸和下底尺寸相同的纺锤形散热片和上底尺寸小于下底尺寸 的纺锤形散热片,在位于中部的减低流动阻力段303上设置流线形散热片,在位于 拐角处的减低流动阻力段303上设置回旋镖状散热片,在强化流体换热段302设置 上底尺寸小于下底尺寸的整体呈圆台状的散热片。

65.如图6、7所示,位于强化流体换热段302的散热片2的横截面采用圆形(如a所示,具体为椭圆形)、纺锥形(如b所示)、条形(如c所示)、流线形(如d 所示)或v形(如e所示)中的一种或多种形状,在将这类散热片放置在散热区 中时需调整散热片的角度,使来流方向为图6、7中自右向左的方向。

66.如图8、9所示,位于强化流体换热段302的散热片2采用两个条状肋片呈八 字形分布形成,即两个条状肋片的前端不连接,或如图10、11所示,位于强化流 体换热段302的散热片2采用两个侧面为梯形的三棱柱并将梯形侧面和散热区3 连接分布而成。在将这类散热片放置在散热区中时需调整散热片的角度,使来流方 向为图8、9、10、11中自下向上的方向。

67.位于减低流动阻力段303的散热片2的横截面采用两端尖形、椭圆形、条形或 流线形中的一种或多种形状,如图4所示,采用了两端尖形,且整体呈l形,l形 的两个边基本和散热区的侧边平行,且l形的两个边之间是圆滑过渡的。位于减 低流动阻力段303的散热片2采用的流线形由national advisory committee foraeronautics(naca)的公式定义。

68.位于进口导流段301和出口导流段304的散热片的横截面可采用纺锤形的肋 片,也可采用上下底均为纺锤形,但尺寸不同的肋片。

69.散热区上除进口导流段301、强化流体换热段302、减低流动阻力段303和出 口导流段304以外的区域的散热片可采用圆台状。

70.如图5所示,沿冷媒流动方向依次排列的散热片2相邻之间呈夹角分布,尤其 是横截面呈流线形或条形的散热片2。

71.如图12、13所示,在散热区3的深度方向上,单个散热片2的厚度自内向外 逐渐减小,即散热片的厚度自和散热区底面连接处向外侧逐渐发生变化,图12显 示出了一种上下底面皆为流线形的散热片,但上底面(假定为不与散热区底面连接 的底面)流线形的尺寸大于下底面的流线形的尺寸,图13显示出了一种呈圆台状 的散热片,直径小的底面位于外侧,直径大的底面和散热区的底面连接。此种设计 可作为拔模斜度,用于铸造工艺。

72.如图3所示,设置散热区3的散热板1部分呈非等厚设置,即散热区3的深度 呈变化状,同时不同的散热片2的高度也出现变化,散热片2的高度一般是沿着冷 媒的流动方向逐渐增大,或者可以说散热板的厚度沿冷媒的流动方向逐渐减小。

73.接触区的表面生长有碳纳米管或铜纳米纤维中的一种或多种,碳纳米管采用化 学气相沉积法进行生长,铜纳米纤维采用电化学沉积法进行生长,在沉积过程中, 选取的参数参照现有常用的参数进行设置即可,沉积的厚度和宽度、长度等尺寸按 照需求调整沉积时的参数。

74.整体散热器采用铝合金材料制成,铝合金材料包括可铸造铝合金材料或既可铸 造又可钎焊铝合金材料,既可铸造又可钎焊铝合金材料中,锌元素的重量占比小于 10%,镁元素的重量占比小于6%,硅元素的重量占比小于2%,铜元素的重量占比 小于3%,而可铸造铝合金材料采用现有的常用作铸造工艺的铝合金即可。

75.在使用时,将功率电子元器件和整体散热器的接触区紧紧接触或直接粘贴固定 或采用夹具将功率电子元器件固定在整体散热器上或在整体散热器上开设螺孔将 功率电子元器件固定在整体散热器上等(具体可参照现有技术),之后从冷媒入口 通入冷媒,冷媒进入到散热区后,由于散热片的存在、位于散热区中的分布情况以 及散热片根据分布位置选择的形状,使冷媒出现非常严重的湍流等现象,更好地实 现了散热的效果,之后冷媒带走从功率电子元器件传来的热量从冷媒出口流出。本 发明中的散热板一面与功率电子元器件接触,另一面和冷媒接触进行辐射和对流传 热,从而进行能量传递,冷媒可以是气体、液体或者两相流,本发明中散热片和散 热板直接连接,可增加固体与冷媒的传热系数和传热面积,进而增加散热器与冷媒 的传热效率。

76.实施例2

77.如图15所示,一种用于功率电子散热的整体散热器,整体散热器整体呈方形, 包括用于与功率电子元器件接触的散热板1、以及多个用于与冷媒接触的散热片2 和盖板,散热板1和散热片2一体成型,散热板1的一侧设有与功率电子元器件相 适配的接触区,接触区为平面,另一侧凹陷设有开放的散热区3,多个散热片2分 布在散热区3内,散热片2的底面和散热板1上位于散热区3四周的部分相平齐, 散热板1上在散热区3的两侧分别贯穿设有冷媒入口4和冷媒出口5,冷媒入口4、 散热区3和冷媒出口5依次连通,本实施例中冷媒入口4和冷媒出口5分位于散热 板的对角线上,散热区设置在散热板的中部,呈蛇形设置,即整个散热区被分为平 行设置并依次连通的槽道,每个槽道中沿冷媒的流动方向依次设置用于强化流体换 热的圆柱体状散热片、用于导流的纺锤形状散热片、圆柱体状散热片、纺锤形状散 热片和圆柱体状散热片,之后在拐角处设置用于降低流体阻力和导流的呈回旋镖状 的散热片,然后重复上述设置方式,散热片的个数和排数可根据实际情况进行设置。

78.选用既可铸造又可钎焊铝合金材料来制备整体散热器,其中锌元素的重量占比 为6%至7%之间,硅元素的重量占比小于0.5%,镁元素的重量占比为0.25%

‑

0.45%, 铜元素的重量占比为0.35%

‑

0.65%。此实施例的散热器为igbt功率电子散热,采 用乙二醇为制冷液,散热量为4kw,制冷液流量小于0.2kg/s,散热器压降小于 60kpa。

79.实施例3

80.一种用于功率电子散热的整体散热器,除了盖板在与散热区两侧的冷媒入口和 冷媒出口相对应的位置处开设有两个通道分别用于冷媒的流入和流出之外(此时散 热板就不设置通道了,即接触区那一侧就无开口了),其余均与实施例1相同。

81.实施例4

82.一种用于功率电子散热的整体散热器,将散热区呈多通道并行设置,每一通道 内的设置可参照实施例1进行,其余细节也可参照实施例1进行设置。

83.实施例5

84.一种用于功率电子散热的整体散热器,将散热区呈多通道蛇形设置,每一通道 内的设置可参照实施例2进行,其余细节也可参照实施例2进行设置。

85.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发 明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此 说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限 于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改 进和修改都应该在

本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1