电加热发热盘及其制备方法与流程

电加热发热盘及其制备方法

1.技术领域:本发明涉及一种电加热发热盘及其制备方法,该电加热发热盘可用于玻璃容器、蒸汽加热器具或锅具等的加热。

2.

背景技术:

现有工艺的发热盘有直接采用电加热管,或电加热管上固定有不锈钢板,或在铝基板表面研磨加工不平度小于0.1mm、光洁度为

▽

5以上的加热表面(第三种方案),或者在第三种方案后再涂印含有金属粉末材质的导热涂层(涂层厚度一般在5

‑

15um),再经高温烘烤成型。

3.对于第三种方案在使用过程中铝基板加热表面容易划伤影响加热效率;而采用上述第四种方案,因在使用中,玻璃杯底等会对带有导热涂层的发热盘表面形成摩擦,由于玻璃杯底非常坚硬,导致涂层在短时间内产生脱落(测试方法:加热容器中装入1300ml、20℃的水,放置于含有发热盘的加热底座上通电工作,当水烧开后,断开电源,立即自然放置在加热底座上,以2秒钟1次循环向左、右各旋转45度,共进行100次循环后,发热盘涂层出现大量脱落。),在影响美观的同时也影响了加热的速度(由原来加热至沸腾的13分钟增加到14

‑

15分钟)。

4.为了实现涂层耐磨且不影响加热效率,申请人进行了诸多方案的测试和验证,如在第三种方案的铝基板加热表面喷涂耐磨的高温陶瓷油或铁氟龙、或钎焊一个0.2

‑

0.3mm的不锈钢板、或研配耐高温耐磨的高温油漆及处理工艺等,但都不能达到满意的效果,要么达不到加热效率的要求,要么涂层容易掉落,要么制作成本较高。

5.

技术实现要素:

鉴于现有技术上述的不足,本发明的目的在于提供一种电加热发热盘,该电加热发热盘结构简单、制作成本低,有利于减少导热涂层被磨损、脱落而影响加热效率。

6.本发明的电加热发热盘,其特征在于:包括用于加热的铝基板,所述铝基板上用于与加热容器贴合起到导热作用的第一表面上设有螺旋槽,所述螺旋槽的深度在0.05

‑

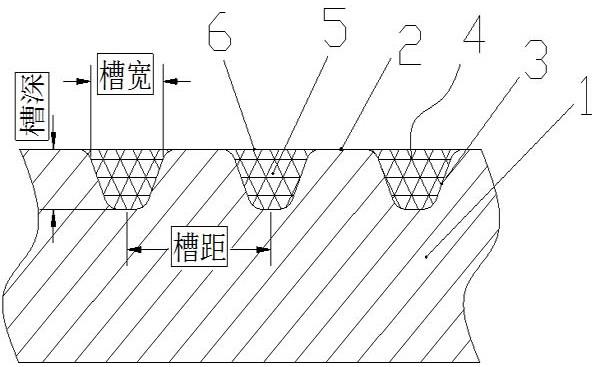

0.2mm,槽距在0.2

‑

1mm,槽宽在0.1

‑

0.5 mm,所述铝基板的第一表面上覆设有导热涂层,所述导热涂层的涂料嵌在螺旋槽内,所述导热涂层表面平齐或高于铝基板的第一表面。

7.进一步的,上述导热涂层表面和铝基板的第一表面平面度公差小于0.08mm。

8.进一步的,上述螺旋槽的深度为0.10mm,槽距为0.6mm,槽宽在0.35mm。

9.进一步的,上述导热涂层通过丝网印刷或喷涂在铝基板的第一表面上。

10.进一步的,上述螺旋槽由同心圆环槽替代,槽的深度在0.05

‑

0.2mm,槽距在0.2

‑

1mm,槽宽在0.1

‑

0.5 mm。

11.进一步的,上述铝基板的第二表面设有呈螺旋形设置的电加热管。

12.进一步的,上述螺旋槽由车削加工形成,所述导热涂层为具有石墨烯和导热金属粉末的涂层。

13.进一步的,上述铝基板第一表面的中心部具有直径10

‑

35mm的圆未覆设导热涂层,导热涂层的形状呈圆状、圆环状或网状。

14.进一步的,上述铝基板的厚度为2

‑

6mm厚,铝基板为矩形或圆形板。

15.本发明还提供了一种电加热发热盘的制备方法,包括以下步骤:(1)采用车削加工方法在用于加热的铝基板的第一表面制备深度为0.05

‑

0.2mm,槽距为0.2

‑

1mm,槽宽为0.1

‑

0.5 mm的螺旋槽;(2)采用丝网印刷(丝印网版的目数在100

‑

200之间)或喷涂工艺将导热涂层混合料涂覆于铝基板第一表面的螺旋槽内,然后在280

±

20℃下烘烤10

‑

20min后,得到电加热发热盘。优选的,在印刷之前采用静电除尘风刀对铝基板进行除尘处理,减少印刷过程中灰尘的干扰。

16.进一步的,步骤(2)所述导热涂层混合料由石墨烯、导热金属粉末、耐高温油墨、扩散剂和水组成,按质量百分数计为:石墨烯1~6%,导热金属粉末15~30%,油墨60~92%,扩散剂+水2~4%。具体制作步骤如下,1)扩散剂先按照体积比1:500 用水进行稀释,2)稀释后的液体中加入适量的石墨烯进行分散,3)分散好的石墨烯液体加入到耐高温油墨中;4)调试好的含石墨烯的油墨加入800nm大小颗粒的导热金属粉末,得到导热涂层混合料。

17.进一步的,所述扩散剂为十二烷基磺酸钠,导热金属粉末包括但不限于铜粉、铝粉或可以导热的合金粉末。

18.进一步的,导热涂层混合料经高温烘烤后在螺旋槽内形成导热涂层,与铝基板紧密结合,导热涂层的表面平齐或高于铝基板的第一表面,优选与铝基板的第一表面平齐。

19.进一步的,铝基板第一表面的中心部具有直径10

‑

35mm的圆未涂覆导热涂层混合料,其目的是因为玻璃杯在磨制工艺的时候中央往往会比较高出来,最先磨到的是发热盘表面最中央的位置。

20.本发明电加热发热盘的优点:首先在铝基板第一表面(加热表面)加工螺旋槽和覆设导热涂层的加工工艺简单、制作成本低;且由于导热涂层的涂料嵌在螺旋槽内,从而使导热涂层的涂料与铝基板表面的接触面积大大增加,显著提高了涂料的覆着牢固度;而使导热涂层表面平齐或高于铝基板的第一表面,从而保证导热涂层或铝基板的第一表面与加热容器底面的接触面积,保证加热效率;当导热涂层表面平齐于铝基板的第一表面时,与加热容器底面接触的有导热涂层的涂料(位于槽内的涂料表面)和铝基板的螺纹(槽壁体顶面),此时即使采用玻璃等材质的加热容器持续摩擦,由于铝基板较高的硬度,先接触或磨损的是槽壁体,能确保螺旋槽内的涂料不被磨损,再由于涂层中存在的石墨烯所形成的润滑性能能很好的减少摩擦力,不影响电加热发热盘表面的美观度,同时与加热容器底面始终保持相同的接触面积,有利于保证加热效率;即使经过一段较长时间使用,但由于铝基板铝质或铝合金质螺纹(即槽壁体,起到骨架作用)要先被磨损后,才会是位于槽内涂料的表面,涂料磨损量大大减少,且磨损具有表面一致性,且仍能保证槽内涂料不脱落,也保证了较长时间的使用仍能达到加热效率,使该产品使用寿命较长。

21.附图说明:图1是本发明电加热发热盘主视构造示意图;图2是图1一种实施例的局部剖面构造示意图;图3是图1另一种实施例的局部剖面构造示意图;图4是电加热发热盘使用状态构造示意图。

22.具体实施方式:

下面结合实施例对本发明方法作进一步的详细说明。需要特别说明的是,本发明的保护范围应当包括但不限于本实施例所公开的技术内容。

23.本发明电加热发热盘包括用于加热的铝基板1,该铝基板1可以采用压铸铝或采用铝合金,铝基板的厚度可以为1

‑

10mm厚,较佳是2

‑

6mm厚,其截面形状可以是矩形或圆形等,其大小尺寸不限,该铝基板的电加热发热盘可以用于玻璃杯、蒸汽加热器具或锅具等等容器的加热,该电加热发热盘通常固定设在加热底座a2中使用。

24.铝基板1上用于与加热容器a1贴合起到导热作用的第一表面2上设有螺旋槽3,该第一表面2直接与加热容器底面接触,该第一表面2、螺旋槽3可以采用车削加工形成(第一表面2的光洁度高于

▽

5,螺旋槽3的光洁度低于

▽

4),车削加工制造成本低;该第一表面2可以是平面、圆锥面或球面,但最佳的是平面,这样铝基板1的加工和加热容器a1底面的加工都较简单。

25.如图2、3所示该螺旋槽3的深度(即第一表面2与槽底的高度差)可以在0.05

‑

0.2mm,槽距(即相邻槽的中心距)在0.2

‑

1mm,槽宽在0.1

‑

0.5 mm,螺旋槽3的截面形状可以为矩形、梯形等,在槽口和槽底均可以具有倒角。

26.较佳的螺旋槽3深度可以在0.08

‑

0.12mm,槽距在0.4

‑

0.8mm,槽宽在0.15

‑

0.4 mm,反复试验最佳的螺旋槽3深度为0.10mm,槽距为0.6mm,槽宽在0.35mm。

27.铝基板的第一表面上覆设有导热涂层4,此处铝基板的第一表面上覆设有导热涂层4并非仅仅指只有第一表面上导热涂层4具有涂料,而是包括了第一表面所覆盖的面积内具有导热涂层4的涂料,导热涂层的涂料5也包括嵌在螺旋槽3内的部分,所述导热涂层表面6平齐或高于铝基板的第一表面2,如图2、3所示,该导热涂层表面6即表示涂料的最高表面,对于图2的实施例,加热表面包括了铝基板的第一表面2和导热涂层表面6,对于图3的实施例,加热表面为导热涂层表面6,对于图3的实施例,在使用过程中可能会形成图2的实施例,两种实施例均具有较佳的导热效率和涂层不易脱落的特点。

28.通过导热涂层表面6平齐或高于铝基板的第一表面2,其中采用导热涂层表面6平齐于铝基板的第一表面2是较佳的技术方案,该技术方案时,与加热容器底面接触的有导热涂层的涂料(位于槽内的涂料表面,即导热涂层表面6)和铝基板的螺纹(即槽壁体顶面),如图2,此时即使采用玻璃等材质的加热容器持续摩擦,由于铝基板较高的硬度,先接触或磨损的是槽壁体,能确保螺旋槽内的涂料不被磨损,不影响电加热发热盘表面的美观度,同时与加热容器底面始终保持相同的接触面积,有利于保证加热效率;即使经过一段较长时间使用,但由于铝基板铝质或铝合金质螺纹(即槽壁体,起到骨架作用)要先被磨损后,才会是位于槽内涂料的表面,涂料磨损量大大减少,且磨损具有表面一致性,且仍能保证槽内涂料不脱落,也保证了较长时间的使用仍能达到加热效率,使该产品使用寿命较长。

29.为了较好实现导热涂层表面6平齐于铝基板的第一表面2,可以在丝网印刷或喷涂导热涂层后,采用一刮板在铝基板的第一表面2水平刮一刀,使高于铝基板第一表面的涂料刮除。

30.对于导热涂层表面6高于铝基板第一表面2的实施例,也由于导热涂层的涂料嵌在螺旋槽内,使得高出铝基板第一表面2的涂料牢固度较高,也具有保证加热效率和涂层不容易掉落的优点。

31.该导热涂层4可以采用丝网印刷工艺涂印至铝基板的第一表面上,丝网印刷的涂

层形状可以为各自各样,较佳的采用网状、格栅状、圆状或圆环状等;导热涂层4也可以采用刷笔直接刷涂至铝基板的第一表面上,也可以通过喷涂等方式覆设在铝基板的第一表面上;导热涂层4可以占铝基板第一表面2面积的30

‑

100%。

32.上述导热涂层的材料可以是现有的任意能够导热的涂料,本技术可以为具有导热金属粉末和石墨烯的涂层,该导热金属粉末可以为铜粉或铝粉等,导热涂层的配方中还有高温油墨,导热金属粉末与高温油墨的质量比为15

‑

30%,但不仅限于此。本技术涂层中的石墨烯的润滑原理和一般的抗磨添加剂的作用方式并不完全一样——由于石墨烯的分子颗粒非常小,石墨烯片层之间拥有极强的分子间作用力,摩擦系数大幅降低,故在涂料中增加石墨烯不但增加了导热效果的同时也明显增高了涂层的抗磨和润滑的作用。

33.上述导热涂层表面和铝基板的第一表面平面度公差小于0.08mm,较佳的平面度公差小于0.05mm,要确保该导热涂层表面和铝基板的第一表面平面度公差小于0.08mm,在车削加工铝基板的第一表面时(车槽螺旋槽3前)即需要加工满足平面度公差小于0.08mm,而在丝网印刷导热涂层时即可容易保证,需要使导热涂层表面和铝基板的第一表面平面度公差小于0.08mm(或0.05mm)的原因是,加热容器的底面也加工确保平面度公差小于0.05mm,从而使铝基板的第一表面、导热涂层表面与加热容器底面的接触面积大,有利于提高和保证加热效率。

34.对于铝基板的第二表面(即与第一表面2相对的面)如何连接电加热管7,可以采用铝基板的第二表面直接固定设有呈螺旋形设置的电加热管7;也可以在铝基板的第二表面设有呈螺旋形的槽道(图中未示出),所述槽道内嵌设电加热管7,采用第二种方案使电加热管7与铝基板的接触面更大,加热效率更高。

35.由于玻璃加热容器的底面中心通常上凹些,该中心位置不会与铝基板接触,所以铝基板第一表面的中心部具有直径10

‑

35mm的圆未覆设导热涂层,从而在该中心位置无需导热涂层,节省了导热涂层的涂料。

36.上述在铝基板的第一表面2上采用车削加工螺旋槽3,当然也可以采用其它加工设备或加工工艺来加工同心圆环槽,在机械制造领域螺旋槽与同心圆环槽是等同的,只是螺旋槽3加工较为方便、简单,因此上述螺旋槽可由等同的同心圆环槽替代,此时槽的深度也是在0.05

‑

0.2mm,槽距也是在0.2

‑

1mm,槽宽也是在0.1

‑

0.5 mm,并且其它的上述实施方案同样适用于同心圆环槽。

37.本实施例电加热发热盘的制备方法,包括以下步骤:(1)采用车削加工方法在用于加热的铝基板的第一表面制备深度为0.1mm,槽距为0.6mm,槽宽为0.35mm的螺旋槽,其不平度小于0.05mm;(2)制备导热涂层混合料:1)十二烷基磺酸钠先按照体积比1:500 用水进行稀释,2)稀释后的液体中加入适量的石墨烯进行分散,3)分散好的石墨烯液体加入到耐高温油墨中;4)调试好的含石墨烯的油墨加入800nm大小颗粒的铜粉末,所述导热涂层混合料按质量百分数计为:石墨烯5%,铜粉末20%,耐高温油墨81%,十二烷基磺酸钠+水4%。

38.(3)采用丝网印刷将导热涂层混合料涂覆于铝基板第一表面的螺旋槽内,在印刷之前采用静电除尘风刀对铝基板进行除尘处理,减少印刷过程中灰尘的干扰;铝基板第一表面的中心部具有直径20mm的圆不进行涂覆,使中央镂空,然后在280℃下烘烤20min后,导热涂层混合料经高温烘烤在螺旋槽内形成导热涂层,与铝基板紧密结合,并与铝基板的第

一表面平齐,得到如图2所示的电加热发热盘。

39.对比例:与上述实施例的电加热发热盘仅仅是将带螺旋槽的铝基板更换为光面的铝基板。

40.性能测试:1、耐磨测试:玻璃杯中装入1300ml、20℃的水,放置于含有电加热板的加热底座上通电工作,当水烧开后,断开电源,立即自然放置在加热底座上,以2秒钟1次循环向左、右各旋转45度,共进行1000次循环后,观察电加热发热盘涂层的脱落情况,且使主机充分冷却后,再次在玻璃杯中装入1300ml,20℃的水,放置于主机上通电工作,当水烧开时记录好烧水的时长,此时长于测试前的时长相差1分钟内为合格。2、电加热发热盘升温速率测试:玻璃杯中装入1300ml、20℃和30℃的水,放置于含有电加热板的加热底座上通电工作,显示水温100度的时间。

41.表1为实施例和对比例的耐磨测试数据表2为实施例和对比例的升温速率测试数据本发明电加热发热盘的优点:首先在铝基板第一表面(加热表面)加工螺旋槽和覆设导热涂层的加工工艺简单、制作成本低;且由于导热涂层的涂料嵌在螺旋槽内,从而使导热涂层的涂料与铝基板表面的接触面积大大增加,显著提高了涂料的覆着牢固度;而使导热涂层表面平齐或高于铝基板的第一表面,从而保证导热涂层或铝基板的第一表面与加热容器底面的接触面积,保证加热效率;当导热涂层表面平齐于铝基板的第一表面时,与加热容器底面接触的有导热涂层的涂料(位于槽内的涂料表面)和铝基板的螺纹(槽壁体顶面),此时即使采用玻璃等材质的加热容器持续摩擦,由于铝基板较高的硬度,先接触或磨损的是槽壁体,能确保螺旋槽内的涂料不被磨损,不影响电加热发热盘表面的美观度,同时与加热容器底面始终保持相同的接触面积,有利于保证加热效率;即使经过一段较长时间使用,但由于铝基板铝质或铝合金质螺纹(即槽壁体,起到骨架作用)要先被磨损后,才会是位于槽内涂料的表面,涂料磨损量大大减少,且磨损具有表面一致性,且仍能保证槽内涂料不脱落,也保证了较长时间的使用仍能达到加热效率,使该产品使用寿命较长。

42.本发明因镶入到螺纹槽中的涂层被周围铝材包裹吸附,形成紧密严实的整体构

造,故能经受长期的蒸煮而不导致脱落,同时,相对于喷铁氟龙或陶瓷油来说,因喷铁氟龙或陶瓷油都是隔热材料,会对发热盘的发热形成一定的阻隔作用形成,影响加热效率,而本发明具有良好的导热效果。

43.当导热涂层表面低于铝基板的第一表面时,导热涂层表面(螺旋槽内涂料表面)即没有与加热容器底面接触,即产生了空气间隙、空气隔层,铝基板给加热容器底面的热传导即隔了一个空气隔层,使加热效率降低,因此,本技术采用导热涂层表面平齐或高于铝基板的第一表面,才能较好保证加热效率,但不排除他人采用导热涂层表面低于铝基板第一表面该变差的技术方案,以达到规避的目的。

44.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1