电子设备、壳体以及壳体的制备方法与流程

1.本发明涉及电子设备散热的技术领域,具体是涉及一种电子设备、壳体以及壳体的制备方法。

背景技术:

2.随着移动通讯技术不断进度,特别是5g时代网络延时有望达到1ms,这带来更畅快的移动网络应用和游戏体验。以手机为代表的电子设备上与之对应的应用越来越多,出现了更多的大型手机游戏,这些游戏有着更大的地图和更为精细的场景细节,更为炫目动作效果,这对手机的硬件配置要求也越来越高。我们都知道玩游戏或者长时间刷剧手机都会发热,这是因为cpu在高速运转会产生热量,随着手机游戏的不断大型化,cpu运行频率越来越高,渐渐的使手机的温度越来越高!所以手机散热技术也成为目前诸多手机厂商需要去面临和克服的主要问题。

3.另外我们会发现不同的手机发热表现不一致,有的手机集中在顶部,有的手机集中在背部。这是因为不同的pcb方案,传导至手机壳的热量不均匀。以合理的规则将元器件(包含cpu,通讯基带等)摆放在pcb板上,叫pcb堆叠。pcb堆叠不仅需要考虑pcb板的面积,layout走线是否顺畅和还有结构性能,pcb散热是一个需要重点考虑的问题。5g时代对速度要求高,对功能的要求更高,有线充电,无线充电,反向充电,摄像头,屏幕指纹,大容量电池,nfc,更高刷新率的屏幕,好的体验,意味着更多的功能电路,pcb板发更多的热量。如何解决壳体散热以及提高用户体验成为了重要的研发方向。

技术实现要素:

4.本技术实施例第一方面提供了一种用于电子设备的壳体,所述壳体包括一体结构的中板以及边框,所述边框沿所述中板的侧边设置;所述壳体的材质为金属或者合金,其中,所述中板的晶粒度大于所述边框的晶粒度。

5.第二方面,本技术实施例提供一种壳体的制备方法,所述制备方法包括:

6.提供一金属或者合金基材;

7.对所述基材整体进行细晶化处理并形成第一半成品;

8.对所述第一半成品的局部区域进行粗晶化处理并形成第二半成品;

9.对所述第二半成品进行机械加工,进而形成壳体。

10.第三方面,本技术实施例提供一种壳体的制备方法,所述制备方法包括:

11.提供一金属或者合金基材;

12.对所述基材的局部区域进行细晶化处理并形成第一半成品;

13.对所述第一半成品进行机械加工,进而形成壳体。

14.第四方面,本技术实施例提供一种壳体的制备方法,所述制备方法包括:

15.提供一金属或者合金基材;

16.对所述基材的局部区域进行粗晶化处理并形成第一半成品;

17.对所述第一半成品进行机械加工,进而形成壳体。

18.另外,本技术实施例又提供一种电子设备,所述电子设备包括发热器件以及上述实施例中任一项所述的壳体;所述发热器件与所述壳体的中板连接,并将热量传递至所述中板。

19.本技术实施例提供的用于电子设备的壳体,采用金属或者合金材料制成,其一体结构的边框和支撑中板具有不同的微观组织结构,中板晶粒较为粗大,热传导较快,便于电子设备内部发热器件的热传导;边框晶粒细小,晶界较多,阻碍热传导,使中心(中板)的热量不容易传导到边框,起到一定隔热作用,用户手握接触的边框不会有太热的感觉,从而提升壳体的手持舒适度。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本技术用于电子设备的壳体一实施例的整体结构示意图;

22.图2是图1实施例中壳体在a-a处的结构剖视示意图;

23.图3是图1实施例中的中板b处的晶相放大示意图;

24.图4是图1实施例中的边框c处的晶相放大示意图;

25.图5是几种常见元素的kp/kb与金属晶粒尺寸的关系曲线图;

26.图6是金属镍的热导率和晶粒尺寸的关系曲线图;

27.图7是本技术壳体制备方法一实施例的流程示意图;

28.图8是梯度热处理装置的结构示意图;

29.图9是本技术壳体制备方法另一实施例的流程示意图;

30.图10是本技术壳体制备方法又一实施例的流程示意图;

31.图11是本技术电子设备一实施例的结构示意图;

32.图12是图11实施例中电子设备沿e-e线的结构剖视示意图;

33.图13是本技术电子设备一实施例的结构组成框图示意图。

具体实施方式

34.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.作为在此使用的“电子设备”(或简称为“终端”)包括,但不限于被设置成经由有线

线路连接(如经由公共交换电话网络(pstn)、数字用户线路(dsl)、数字电缆、直接电缆连接,以及/或另一数据连接/网络)和/或经由(例如,针对蜂窝网络、无线局域网(wlan)、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器,以及/或另一通信终端的)无线接口接收/发送通信信号的装置。被设置成通过无线接口通信的通信终端可以被称为“无线通信终端”、“无线终端”或“移动终端”。移动终端的示例包括,但不限于卫星或蜂窝电话;可以组合蜂窝无线电电话与数据处理、传真以及数据通信能力的个人通信系统(pcs)终端;可以包括无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历以及/或全球定位系统(gps)接收器的pda;以及常规膝上型和/或掌上型接收器或包括无线电电话收发器的其它电子装置。手机即为配置有蜂窝通信模块的电子设备。

37.手机发热与结构、硬件、软件都有关系。从结构设计方面来看,关于手机散热主要有两个思路;对于手机热源的地方如手机上半部设置主板和cpu处,通过导热材料把热量引流到别的地方,避免局部温度过大;对于手机内部热量通个合理的导热设计散发出去,同时也要兼顾使用者的手感舒适度。

38.因此散热方式可从这几个方面入手:整机布局,结构间隙,结构材料,散热材料部署;如果整机布局和设计方案已定,只能靠后续增加一些导热材料来改善散热问题。主要有如下思路:外壳材质选用热传导系数低的材质可有效降低人体受热冲击感受,增加体验感受;模内镶件是与主热源最近的金属,选用高导热系数材质可降低局部温度;用高热传导率的lcd支架材质可增强主板与的热扩散能力;材质表面粗糙度可增大表面积,增加散热能力;石墨贴合表面光滑可增加接触面积,增强散热能力;底壳上面金属材质导热率过大会造成用户体验差,温升感觉明显;增加热扩散材料的厚度与传导率可增强散热均匀性。

39.对手机来说,根据散热材料所处的位置和实现的功能分类,主要包含下面几类。

40.导热凝胶/导热硅胶散热:导热凝胶散热和电脑的处理器和散热器中间的那种硅脂层是一个原理,其作用是让处理器散发的热量能够更快的传递到散热器上,从而散发出去。导热凝胶是半固态,类似牙膏状,一般是直接点到热源周围,起到传热的作用;导热硅胶是一种很软的固体,类似海绵,直接贴到热源上方,与热源接触导热。

41.石墨贴片散热:由于石墨是一种良好的导热材料,导热性超过钢、铁、铅等多种金属,被广泛应用于智能手机散热。利用石墨具有独特的晶粒取向,沿两个方向均匀导热,同时延展性强,可贴附在手机内部电路板上,既阻隔了元器之间的接触,也起到一定的抗震作用。由于导热性能高,它可以快速将处理器产生的热量传递至大面积石墨片的各个位置进行热量扩散,从而起到散热作用。石墨片一般贴在lcd下方,cpu上方,电池盖内侧等位置。

42.铜箔散热:铜箔散热是市售手机常用的一种散热方式,很多使用骁龙810处理器的手机大部分使用了导热硅脂或导热硅垫+铜箔散热组合的方式进行散热。铜箔往往是粘合在机器中框或背盖上,使其与金属屏蔽罩结合得更加紧密,在金属屏蔽罩内,则更多使用了导热硅脂或者导热硅垫作为soc芯片的散热方法。

43.金属中板散热:早期的智能机,受限于芯片功率和pcb的工艺问题,机身较厚内部空间较大,利用石墨片导热基本也能满足手机散热的需求。而随着机身变得更加轻薄以及金属框架的加入,手机内的可供空气流通的空间越来越小,单纯使用石墨片就不够用了,散热方式需要进一步改进才能满足芯片在低温环境中平稳运行。常规技术中在采用了金属外壳的手机中使用了金属背板散热的技术,它在使用石墨散热膜的基础上,在金属外壳的内

部也设计了一层金属板(铜钢复合板),它可以将石墨导出的热量直接通过这层金属导热板传递至金属机身每个角落,快速降低密闭空间的温度,同时由于整个金属机身散热面积较大,握持时人的手也不会感觉太热,这是一种非常好的散热方式。

44.但是近年来手机为了追求高颜值外表,绝大部分已经采用玻璃或者陶瓷后盖设计,大大增强了手机颜值,但是散热性能却远远没有一体金属外壳的好。目前主流的手机结构中,金属只包含中框结构,中框一般是包括边框和中板并采用铝合金一体机加工成型的结构形式,中心(中板)的热量很容易传递到边框,由于边框的散热面积小,手握上去比较烫,远没有金属外壳手感舒适。目前也有一些新的做法,如在边框位置采用钛或不锈钢等低导热金属材料,内部的中板采用导热较好的如铝合金、钢铜复合板等,这样使工艺变得更加复杂,风险加大,异种金属连接如铆接、t处理都存在很多难点,增加成本,同时也难以实现由一整块铝板加工出来的手机中框那种一体性和轻薄化。

45.基于上述问题,本技术实施例提供一种用于电子设备的壳体(也即中框)的结构,使金属中框的边框和中板具备两种不同的组织,实现两种不同的导热性能,同时又能实现一体加工成型,就能完美解决上述问题。

46.请一并参阅图1和图2,图1是本技术用于电子设备的壳体一实施例的整体结构示意图,图2是图1实施例中壳体在a-a处的结构剖视示意图;需要说明的是,本技术中的电子设备可以包括手机、平板电脑、笔记本电脑、可穿戴设备等。该用于电子设备的壳体100包括但不限于中板110以及边框120。需要说明的是,本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

47.具体而言,所述中板110和所述边框120为一体结构,所述边框120沿所述中板110的侧边设置;可选地,所述边框120可以是沿所述中板110的侧边环周或者侧边局部位置设置,此处不做具体限定。所述壳体100的材质为金属或者合金,譬如铝合金、不锈钢、钛合金、cu-zr合金等。其中,所述中板110的晶粒度大于所述边框120的晶粒度。

48.本技术技术方案的目的是让一体加工中框(壳体100)的边缘(边框120)和中板110有着两种不同的组织结构。根据金属自由电子理论,把金属中电子类比于自由气体,电子运动起到传热导电作用,晶界处存在晶格畸变和缺陷,晶界的存在可以看成阻碍电子运动的壁垒,因此金属的导热性能和其晶粒度有着强相关的关系。晶粒度越小,晶界密度增大,缺陷增多,阻碍金属电子移动热传导,热传导系数较小;相反晶粒度较大,晶界密度低,热传导比较容易进行,热传导系数大,所以理想的双性能中框结构是应当是中板具备粗晶结构,边框具备细晶结构,藉此来满足双重热性能的需求。

49.本方案的手机中框就是通过双组织来实现双重导热性能,这样的结构充分地发挥了材料的潜力,既可以实现金属的一体加工成形,又保证其一体性和轻薄性,相对于常规技术中采用铝合金cnc一体加工出来的手机中框,本方案的主要区别是,中框的边框和支撑中板具有不同的金属组织,因而表现出不同的散热性能。请一并参阅图3和图4,图3是图1实施例中的中板b处的晶相放大示意图,图4是图1实施例中的边框c处的晶相放大示意图。其中,中板110的晶粒较为粗大,尺寸可以为60-100um,热传导较快,便于电子设备的主板和vc热传导;边框120的晶粒细小,尺寸可以为10um以下,甚至1um一下,晶界较多,阻碍热传导,使

中心(中板110)的热量不容易传导到边框120,起到一定隔热作用,手握接触的边框120不会有太热的感觉,从而提升用户手持的舒适度,同时细晶结构还能提升手机边框120位置的结构强度。而中板110与所述边框120连接处的晶粒度可以是均匀过渡变化,避免出现段差影响整体强度。

50.金属传热主要是通过自由电子和声子的运动实现的,我们把自由电子从运动到下一次碰撞之间的距离叫做自由程,对该金属所有电子自由程进行统计可以得到平均自由程,而声子主要是原子核或者分子在其位置移动的平均自由程所传递的热能,两者对金属的传热都有影响,但是贡献不一样,对金属来说,自由电子对热量传导是起到主导作用;晶粒尺寸的缩小,面体比迅速增大,载热粒子在晶界上的散射成为影响热导率的主要因素,所以在细晶金属中,晶粒越细小,晶界密度就越大,晶界对电子散射的作用就会越明显,极大地阻碍了热量的传导,所以热导系数会迅速减少;研究表明,晶粒尺寸对热导率有着这样的规律;晶粒大小存在一个临界尺寸时,(大概是自由电子的4倍自由程),当晶粒尺寸小于该自由程时,受制于面体比的增大,载热电子受到晶界散射会迅速增大,金属导热性能受到很大阻碍,导热系数迅速降低;而当晶粒尺寸大于这一临界值时,晶界对载热电子散射无明显变化,热导系数变化不大。需要说明的是,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

51.我们把趋向稳定时金属体的热导率定义为kb,晶粒低于临界尺寸时热导率为kp,我们做出kp/kb与金属晶粒尺寸的关系,请参阅图5,图5是几种常见元素的kp/kb与金属晶粒尺寸的关系曲线图。热导率是一个和温度相关的量,当温度在某个温度范围内时,可以看做一个与温度无关的常量,以上曲线都是在德拜温度范围内考虑,热导率可以近似看成与温度无关。以上金属的纳米晶临界尺寸都很小,需要晶粒尺寸降到几十个纳米,对实际生产意义不大。

52.请参阅图6,图6是金属镍的热导率和晶粒尺寸的关系曲线图,镍合金临界尺寸为250nm,当晶粒低于该尺寸,热导率从80w/mk迅速降低,如图当晶粒尺寸减少到25nm左右,热导率降到64w/mk。针对几种手机常见的金属:常见手机cnc铝挤材晶粒尺寸为60-100um,热导率为120-180w/mk,经过细晶处理(1um以下)的边框,导热率可以降到90以下,还是比较大,不是最为理想的双性能处理合金;不锈钢本身热导率较低,大致在16w/mk左右,中板要通过晶粒长大来提高导热率,比较有限。有一种mst铜基(cu-zr)合金,正常热处理晶粒为50-200um,其热导率高达150-300w/mk;当其晶粒为1um以下的纳米晶粒时,其导热率非常之低,为8w/mk,非常适合双组织双性能手机中框处理,该合金通过压铸成型的方式成型可以得到1um以下纳米晶中框,通过双性能热处理把中板处的晶粒长大即可以得到双组织中框。并且该合金在该细晶条件下,其他结构性能也非常优异,其性能和其他合金对比如下表。

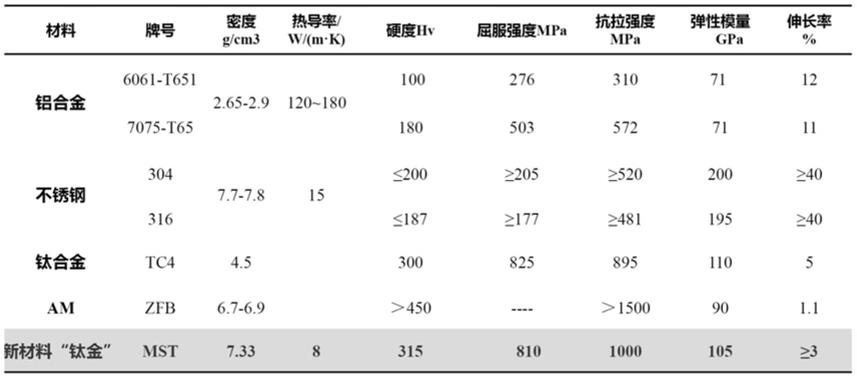

[0053][0054]

该合金非常适合做双性能双组织隔热手机中框的原材料。

[0055]

本技术实施例提供的用于电子设备的壳体,采用金属或者合金材料制成,其一体结构的边框和支撑中板具有不同的微观组织结构,中板晶粒较为粗大,热传导较快,便于电子设备内部发热器件的热传导;边框晶粒细小,晶界较多,阻碍热传导,使中心(中板)的热量不容易传导到边框,起到一定隔热作用,用户手握接触的边框不会有太热的感觉,从而提升壳体的手持舒适度。

[0056]

本技术实施例还提供一种壳体的制备方法,请参阅图7,图7是本技术壳体制备方法一实施例的流程示意图,该制备方法包括但不限于以下步骤。

[0057]

步骤s710,提供一金属或者合金基材。

[0058]

选取合适的基材,既要便于cnc加工或者其他压力加工成型,又要有较好的表面处理效果(抛光、pvd、阳极)。基材可以选铝合金、不锈钢、钛合金、cu-zr等。

[0059]

步骤s720,对基材整体进行细晶化处理并形成第一半成品。

[0060]

对于双组织的获得,先通过细晶化处理得全部都是细晶中框(1um以下超细晶及纳米晶)。细晶的获得一般是对金属进行大塑性变形,包括挤压、轧制、锻造等,通过回复再结晶机制得到细小晶粒。其中挤压变形大比较大(可到达到90%以上),晶粒组织获得较大能量,加工过程中能进行再结晶,而轧制变形量较小,获得回复或者静态再结晶组织,需要通过再结晶退火才能够得到再结晶细晶;对于铝合金可以采用大挤压比的挤压工艺(面积比80%以上)可以得到整体细晶材料,甚至可以获得超塑性性能。不锈钢可以采用多道次大变形锻造的方式得到细晶,为了节约成本,简化工艺,可以把细晶锻造和中框成型锻造一起进行;而对于cu-zr合金,一般通过压铸成型就可以同步得到细晶组织的中框整体结构。

[0061]

步骤s730,对第一半成品的局部区域进行粗晶化处理并形成第二半成品。

[0062]

当得到细晶的第一半成品之后,然后可以是通过热处理方法让中框100局部区域也就是中板110上的晶粒长大得到粗晶。具体可以是对第一半成品进行梯度热处理,进而得到第二半成品。其中,晶粒度大的区域(也即中板110区域)加热温度大于晶粒度小的区域(也即边框120的区域)加热温度。

[0063]

梯度(双重)热处理:使整体细晶的中框100结构的局部晶粒长大,因为中框后面需要注塑隔断天线,所以该热处理要提前进行,梯度热处理热参数选择是关键,要根据材料本身相图选择合适的长大温度;对于铝合金,中板温度控制在450-550℃,不锈钢,要避开δ敏

化温度,950-1100℃之间。请参阅图8,图8是梯度热处理装置的结构示意图,中框的边框120不需要晶粒长大部分包裹绝热层(隔热陶瓷装置),里面有热电偶和冷却物质,中板110部位处于感应加热范围内,根据材料的温度调节温度和范围,调节出合适的参数来使中板110上的晶粒长大(晶粒长大到和正常铝合金型材差不多大小:60-100um),而边框120处于隔热和冷却保护下,再加上细晶导热较慢,等中板110的晶粒长大了,边框120温度还没上去,晶粒依然保持细晶。需要说明的是,本技术实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0064]

步骤s740,对第二半成品进行机械加工,进而形成壳体。

[0065]

在步骤s740中,可以是通过cnc的方式加工壳体的外形以及隔断天线槽以及外形等。

[0066]

另外,该制备方法后续还可以包括阳极或者pvd等表面加工处理,关于这部分的详细技术特征在本领域技术人员的理解范围内,此处不再赘述。

[0067]

本实施例中制备方法或者的壳体(中框)结构,通过压铸或者大变形塑性加工+cnc得到一体成型纳米细晶组织,然后通过对中框的中板和边框进行双重热处理得到边框细晶和支撑中板粗晶的双组织结构中框。从而实现双重热导性能的中框:中板粗晶结构,热传导较快,便于主板和vc热传导;边框晶粒细小,晶界较多,阻碍热传导,使中心的热量不容易传导到边框,起到隔热作用,手握接触的边框不会有太热的感觉,从而提升手持的舒适度。

[0068]

当基材本身已经是满足要求的粗晶结构,那么制备方法的流程就可以简化,请参阅图9,图9是本技术壳体制备方法另一实施例的流程示意图,该制备方法包括如下步骤。

[0069]

步骤s810,提供一金属或者合金基材。

[0070]

其中,基材可以选铝合金、不锈钢、钛合金、cu-zr等具有符合要求的粗晶结构基材。

[0071]

步骤s820,对基材整体进行细晶化处理并形成第一半成品。

[0072]

在该步骤中,对基材整体进行细晶化处理并形成第一半成品的详细过程请参阅前述实施例的相关描述,此处亦不再赘述。

[0073]

步骤s830,对第一半成品进行机械加工,进而形成壳体。

[0074]

另外,本技术实施例还提供一种壳体的制备方法,该制备方法基于基材本身已经是满足要求的细晶结构。请请参阅图10,图10是本技术壳体制备方法又一实施例的流程示意图,该制备方法包括如下步骤。

[0075]

步骤s910,提供一金属或者合金基材。

[0076]

其中,基材可以选铝合金、不锈钢、钛合金、cu-zr等具有符合要求的细晶结构基材。

[0077]

步骤s920,对基材的局部区域进行粗晶化处理并形成第一半成品。

[0078]

在该步骤中,对基材整体进行粗晶化处理并形成第一半成品的详细过程请参阅前述实施例的相关描述,此处亦不再赘述。

[0079]

步骤s930,对第一半成品进行机械加工,进而形成壳体。

[0080]

进一步地,本技术实施例还提供一种电子设备,请一并参阅图11和图12,图11是本

申请电子设备一实施例的结构示意图,图12是图11实施例中电子设备沿e-e线的结构剖视示意图,本实施例中的电子设备可以包括显示屏模组30、壳体组件10以及控制电路板20。其中,显示屏模组30和控制电路板20构成发热器件。壳体组件10可以包括壳体100以及后盖200。发热器件与所述壳体100的中板连接,并将热量传递至所述中板。所述壳体100的详细结构请参阅前述实施例的相关描述。

[0081]

可选地,显示屏模组30与后盖200分别设于壳体(中框)100的相对两侧。显示屏模组30与后盖200以及壳体(中框)100配合形成容置空间1000,控制电路板20设于容置空间1000内。关于电子设备其他部分结构的详细技术特征在本领域技术人员的理解范围内,此处亦不再赘述。

[0082]

请参阅图13,图13是本技术电子设备一实施例的结构组成框图示意图,该电子设备可以为手机、平板电脑、笔记本电脑以及可穿戴设备等,本实施例图示以手机为例。该电子设备的结构可以包括rf电路910、存储器920、输入单元930、显示单元940(即上述实施例中的显示屏模组30)、传感器950、音频电路960、wifi模块970、处理器980(可以为前述实施例中的控制电路板20)以及电源990等。其中,rf电路910、存储器920、输入单元930、显示单元940、传感器950、音频电路960以及wifi模块970分别与处理器980连接;电源990用于为整个电子设备提供电能。

[0083]

具体而言,rf电路910用于接发信号;存储器920用于存储数据指令信息;输入单元930用于输入信息,具体可以包括触控面板931以及操作按键等其他输入设备932;显示单元940则可以包括显示面板941等;传感器950包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等;扬声器961以及传声器(或者麦克风)962通过音频电路960与处理器980连接,用于接发声音信号;wifi模块970则用于接收和发射wifi信号,处理器980用于处理电子设备的数据信息。关于电子设备具体的结构特征,请参阅上述实施例的相关描述,此处不再进行详细介绍。

[0084]

本实施例中的电子设备,其壳体采用金属或者合金材料制成,其一体结构的边框和支撑中板具有不同的微观组织结构,中板晶粒较为粗大,热传导较快,便于电子设备内部发热器件的热传导;边框晶粒细小,晶界较多,阻碍热传导,使中心(中板)的热量不容易传导到边框,起到一定隔热作用,用户手握接触的边框不会有太热的感觉,从而提升壳体的手持舒适度。

[0085]

以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1