壳体、其制备方法及电子设备与流程

1.本技术涉及电子领域,具体涉及一种壳体、其制备方法及电子设备。

背景技术:

2.随着技术的发展及生活水平的提高,人们对于电子设备的外观视觉效果提出了更高的要求,然而,现有的电子设备的外观表现力不够,不能很好的满足消费者的需求。

技术实现要素:

3.针对上述问题,本技术实施例提供一种壳体,其具有更亮、更闪的颗粒状闪光砂或珠光效果。

4.本技术实施例提供了一种壳体,其包括:

5.壳体本体,所述壳体本体包括多个凸起结构,所述多个凸起结构位于所述壳体本体的表面,每个所述凸起结构包括多个反射面;所述壳体本体对可见光的反射率大于或等于60%,所述壳体本体为玻璃本体。

6.此外,本技术实施例还提供了一种壳体的制备方法,其包括:

7.提供壳体基材及蒙砂液,其中,所述壳体基材为玻璃基材;以及

8.将所述壳体基材浸入所述蒙砂液,以得到壳体本体,其中,所述壳体本体包括多个凸起结构,所述多个凸起结构位于所述壳体本体的表面,每个所述凸起结构包括多个反射面;所述壳体本体的反射率大于或等于60%。

9.此外,本技术还实施例提供一种电子设备,其包括:

10.显示组件;

11.本技术实施例所述的壳体,所述壳体具有容置空间,所述壳体用于承载所述显示组件;以及

12.电路板组件,所述电路板组件设置于所述容置空间,且与所述显示组件电连接,用于控制所述显示组件进行显示。

13.本技术实施例的壳体包括壳体本体,所述壳体本体包括多个凸起结构,所述多个凸起结构位于所述壳体本体的表面,每个所述凸起结构包括多个反射面;凸起结构的反射面可以对入射至壳体本体表面的可见光进行反射,每个反射面形成一个镜面反射,不同方向的反射面将入射的可见光反射至不同的方向,从而使得制得的壳体的表面不同方向具有星星点点的闪光砂或珠光效果,换言之,壳体本体的表面具有不同方向的颗粒状的闪光效果。此外,所述壳体本体的反射率大于或等于60%。这说明大部分入射至壳体本体的表面的可见光,都被凸起结构的反射面进行的反射,少部分可见光穿透过壳体本体,从而使得壳体的表面具有更亮、更闪的颗粒状的闪光砂或珠光效果。再者,由于多个凸起结构上的多个反射面的方向不同,将同一个方向入射的光反射至不同的方向,从而具有防眩光效果。

附图说明

14.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

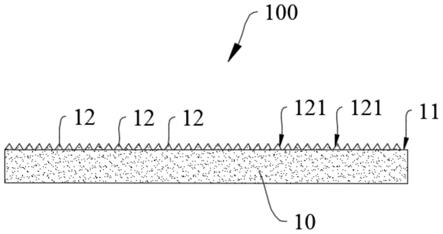

15.图1是本技术一实施例的壳体的立体结构示意图。

16.图2是本技术一实施例的壳体沿图1中a-a方向的剖视结构示意图。

17.图3是本技术一实施例的壳体的预设表面的电子显微镜图。

18.图4是本技术又一实施例的壳体沿图1中a-a方向的剖视结构示意图。

19.图5是本技术图4实施例的壳体的虚线框i的放大图。

20.图6是本技术又一实施例的壳体沿图1中a-a方向的剖视结构示意图。

21.图7是本技术又一实施例的壳体的制备方法流程示意图。

22.图8是本技术一实施例的壳体的制备方法流程示意图。

23.图9是本技术又一实施例的壳体的制备方法流程示意图。

24.图10是本技术又一实施例的壳体的制备方法流程示意图。

25.图11是本技术具体实施例1制得的壳体的预设表面的电子显微镜图。

26.图12是本技术实施例的电子设备的结构示意图。

27.图13是本技术实施例的电子设备的部分爆炸结构示意图。

28.图14是本技术实施例的电子设备的电路框图。

29.附图标记说明:

30.100-壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-颜色层

31.101-容置空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-盖底层

32.10-壳体本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500-电子设备

33.11-预设表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510-显示组件

34.12-凸起结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

530-电路板组件

35.121-反射面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

531-处理器

36.13-底部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

533-存储器

37.14-侧部

具体实施方式

38.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

40.下面将结合附图,对本技术实施例中的技术方案进行描述。

41.需要说明的是,为便于说明,在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

42.相关技术中,为了使玻璃表面具有闪光砂或珠光效果,采用蒙砂液对玻璃基材进行刻蚀,以在玻璃基材表面形成尖状的凸起结构,制备蒙砂玻璃。虽然,该尖状凸起结构具有类似棱锥的结构,但是该类似棱锥的结构的规整性差,类似类棱锥的表面大多不完整(例如由坑洼),且每个类似棱锥的棱边的数量不一,使得玻璃表面各个位置形成的闪光砂结构的闪光砂或珠光效果不均一影响外观视觉效果,且使得蒙砂玻璃表面不同位置的粗糙度不均一,进而使得不同位置的手感有差异,影响用户体验。此外,该方法得到的蒙砂玻璃的雾度为30%至50%,玻璃对于可见光的消耗时很少的,因此,这说明大部分入射至蒙砂玻璃表面的可见光最终透过了蒙砂玻璃,被反射的可见光有限,从而形成的尖状的凸起结构的闪光砂或珠光效果较弱,闪光点的亮度较低。再者,该方法得到的蒙砂表面的粗糙度ra为0.6μm至1.2μm,此时,手指指腹触摸蒙砂表面时,指腹与蒙砂表面的接触面积较大,从而会有粗糙感。

43.请参见图1至图4,本技术实施例提供了一种壳体,其包括:壳体本体10,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体10的表面上,每个所述凸起结构12包括多个反射面121;所述壳体本体10对可见光的反射率大于或等于60%,所述壳体本体10为玻璃本体。

44.可选地,壳体本体10具有预设表面11,所述多个凸起结构12位于所述预设表面11上。

45.本技术术语“多个”指两个以上或至少两个的正整数,例如2个、3个、4个、5个、6个、7个、8个等。

46.本技术术语“预设表面11”指将所有相邻的凸起结构12之间的间隙的最低点,进行平面拟合,拟合得到的平面为预设表面11。

47.本技术术语“凸起结构12”指以预设表面11为基准面,凸出于基准面的凸出部形成的结构。

48.可选地,所述壳体本体10对可见光的反射率可以为但不限于为60%、63%、65%、68%、70%、72%、75%等。进一步地,所述壳体本体10的反射率大于或等于65%。更进一步地,所述壳体本体10的反射率大于或等于70%。需要说明的是,本实施例的“反射率”、“透过率”均指对可见光的反射率和透过率。

49.可选地,所述壳体本体10对可见光的透光率小于或等于20%;具体地,可以为但不限于为20%、18%、15%、12%、10%、8%、5%等。进一步地,所述壳体100的透光率小于或等于16%。更进一步地,所述壳体100的透光率小于或这等于10%等。可选地,所述壳体本体10的雾度大于或等于97%,具体地,可以为但不限于为975、98%、99%、99.5%等。当壳体本体10的预设表面11形成的多个凸起结构12分布于整个预设表面11,因此,未透过壳体本体10的可见光中,大部分的可见光被凸起结构12上的反射面121进行了镜面反射,最终反射出预设表面11,发生漫反射等被壳体本体10吸收或消耗掉的可见光较少。因此,当壳体本体10的透光率越低,雾度越高,说明入射至壳体本体10表面的可见光越多被镜面反射,从而使得壳体本体10的凸起结构12具有更亮、更强的颗粒状闪光或珠光效果。

50.可选地,多个凸起结构12间隔设置于预设表面11。每个凸起结构12在壳体本体10

上形成一个闪光点或闪光砂,从而在壳体本体10的预设表面11上形成颗粒状的,星星点点的闪光或珠光效果。

51.本技术的壳体100可以应用于手机、平板电脑、笔记本电脑、台式电脑、智能手环、智能手表、电子阅读器、游戏机等便携式电子设备。可选地,本技术的壳体100可以为电子设备的后盖(电池盖)、中框、装饰件等。本技术实施例的壳体100可以为2d结构、2.5d结构、3d结构等。如图4所示,可选地,所述壳体本体10为3d结构,所述壳体本体10包括底部13及侧部14,所述底部13与侧部14弯折相连,且为一体结构,所述底部13与侧部14围合成容置空间101。在一具体实施例中,所述底部13为电子设备的后盖,所述侧部14为电子设备的中框。

52.本技术实施例的壳体100包括壳体本体10,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体10的表面,每个所述凸起结构12包括多个反射面121;凸起结构12的反射面121可以对入射至壳体本体10表面的可见光进行反射,每个反射面121形成一个镜面反射,不同方向的反射面121将入射的可见光反射至不同的方向,从而使得制得的壳体100的表面不同方向具有星星点点的闪光砂或珠光效果,换言之,壳体本体10的表面具有不同方向的颗粒状的闪光效果。此外,所述壳体本体10的反射率大于或等于60%。这说明大部分入射至壳体本体10的表面的可见光,都被凸起结构12的反射面121进行的反射,少部分可见光穿透过壳体本体10,从而使得壳体100的表面具有更亮、更闪的颗粒状的闪光砂或珠光效果。再者,由于多个凸起结构12上的多个反射面121的方向不同,将同一个方向入射的光反射至不同的方向,从而具有防眩光效果。

53.可选地,所述壳体本体10为玻璃本体。所述玻璃本体可以为但不限于为钠钙硅酸盐玻璃、高铝硅酸盐玻璃等中的至少一种。本技术术语“至少一种”指一种以上,例如可以为1种、2种、3种、4种、5种、6种、7种、8种等。

54.可选地,壳体本体10的厚度为0.3mm至1mm;具体地,壳体本体10的厚度可以为但不限于为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm等。当壳体本体10太薄时,不能很好的起到支撑和保护作用,且机械强度不能很好的满足电子设备壳体100的要求,当壳体本体10的太厚时,则增加电子设备的重量,影响电子设备的手感,用户体验不好。

55.在一些实施例中,所述预设表面11的粗糙度ra为1.8μm至3.5μm;具体地,可以为但不限于为1.8μm、2.0μm、2.2μm、2.5μm、2.8μm、3.0μm、3.2μm、3.5μm等。当预设表面11的粗糙度ra范围处于这个范围时,手指指腹触摸预设表面11时,指腹基本只接触到凸起结构12的尖端部分,手指指腹与预设表面11的接触面积减小,触感更为光滑,同时,此时的凸起结构12具有较大的反射面121,可以形成更大面积的镜面反射,从而使得预设表面11的闪光砂或珠光效果更亮、更闪。当粗糙度ra小于1.8μm时,则手指指腹与预设表面11的接触面积变大(主要接触凸起结构12的底部),粗糙感变强;当粗糙度ra大于3.5μm时,凸起结构12的尺寸过大,相邻凸起结构12之间的间距会增大,则手指指腹与预设表面11的接触面积也会变大(主要为凸起结构12的侧面,即反射面121),粗糙感也会变强。本技术术语“粗糙度”如未特别说明均指平均粗糙度。

56.在一些实施例中,所述凸起结构12为四棱锥,所述多个反射面121为四个反射面121,多个四棱锥间隔或紧密的排布于壳体本体10的预设表面11,以使得壳体本体10的预设表面11上形成密密麻麻的闪光砂或珠光效果。壳体本体10的预设表面11上的凸起结构12均为四棱锥结构,这样使得预设表面11各个位置的触感及粗糙感较为均一,从而具有更好的

手感。每个凸起结构12上的反射面121越多,相邻的反射面121与反射面121之间的棱线越多,在进行晶体生长的时候需要更多的能量,才能长出具有更多反射面121的凸起结构12,当反射面121较多时,刻蚀或反应相同的时间,形成的凸起结构12的高度会更低,粗糙度降低、光滑感降低、手感不好;反之,反射面121较少时,刻蚀或反应相同的时间,形成的凸起结构12的高度会更高,手指指腹触摸只能触摸到凸起结构12的尖端,手指与预设表面11的接触面积更小,粗糙度较高、光滑感更好、具有更好的手感。本技术实施例的多个凸起结构12均为四棱锥,且每个四棱锥的尺寸(如宽度)、形状较为均一,进行刻蚀时,每个位置需要的能量相近,从而制得的课题的预设表面11具有更好的光滑感,手感更好,且各个位置的闪光砂或效果更均一。

57.请参见图5,在一些实施例中,所述反射面121为平面,所述反射面121与所述预设表面11之间的角度α的范围为120

°

至150

°

;具体地,可以为但不限于为120

°

、125

°

、130

°

、135

°

、140

°

、145

°

、150

°

等。反射面121与所述预设表面11之间的角度α太大或太小均会降低壳体本体10表面的闪光砂的可视角度。当反射面121与所述预设表面11之间的角度太小(小于120

°

),还会使得闪光砂的亮度降低;此外,反射面121与所述预设表面11之间的角度越小,凸起结构12的锥形尖端部分越尖,触摸时,刮手感越强,影响壳体本体10的手感。当所述反射面121与所述预设表面11之间的角度α的范围为120

°

至150

°

可以使得凸起结构12具有较强的闪光和珠光效果,同时又具有较好的手感。反射面121与所述预设表面11之间的角度α指同时垂直于反射面121及预设表面11的平面,与反射面121与所述预设表面11的相交线之间的角度。

58.请参见图5,在一些实施例中,沿垂直于所述预设表面11的方向上,所述凸起结构12的最大高度h的范围为15μm至25μm;具体地,可以为但不限于为15μm、16μm、18μm、20μm、23μm、25μm等。凸起结构12的最大高度h太低(小于15μm),反射面121的面积较小,则降低了预设表面11的闪光砂或珠光效果。凸起结构12的最大高度h太高(大于25μm)则反射面121的角度太小,凸起结构12的尖端部分越尖锐,则不仅会降低闪光砂或珠光效果,还会有刮手感,影响手感。当凸起结构12的最大高度h的范围为15μm至25μm,则可以使得凸起结构12更好的呈现出颗粒状的,更强、更亮的闪光砂效果,又具有较好的手感。

59.请参见图5,在一些实施例中,相邻的两个凸起结构12之间的间距d的范围为15μm至25μm;具体地,可以为但不限于为15μm、16μm、18μm、20μm、23μm、25μm等。当相邻的凸起结构12之间的间距d小于15um时,凸起结构12与凸起结构12间密集生长,将产生普遍小凸起结构12(或者称小晶粒)的情况,使得凸起结构12的反射面积减小,颗粒闪光效果减弱;当相邻的凸起结构12之间的间距d大于25μm,多个凸起结构12在预设表面11上较为分散,容易形成局部巨大的凸起结构12,在预设表面12上容易形成局部闪,局部不闪的不均匀现象。当相邻的两个凸起结构12之间的间距d的范围为15μm至25μm时,既可以使壳体本体10的预设表面11具有更亮、更闪的颗粒状闪光砂或珠光效果,又可以使得预设表面11不同位置的闪光砂或珠光效果尽可能一致,更好的避免局部闪、局部不闪的现象。

60.请参见图5,在一些实施例中,所述凸起结构12在所述预设表面11的正投影所围区域的最长距离s的范围(即尺寸)为40μm至160μm,也就是凸起结构12的最大宽度为40μm至160μm;具体地,可以为但不限于为40μm、60μm、70μm、80μm、100μm、120μm、1140μm、160μm等。当凸起结构12在所述预设表面11的正投影所围区域的最长距离s小于40μm时,凸起结构12

上的反射面121的面积较小,使得预设表面11的闪光砂或珠光效果变弱,从而影响壳体本体10的闪光砂或珠光效果。凸起结构12在所述预设表面11的正投影所围区域的最长距离s越大闪光砂或珠光效果越好,但是,当所述凸起结构12在所述预设表面11的正投影所围区域的最长距离s大于160μm时,影响壳体本体10的手感,且凸起结构12人体肉眼可见,会影响壳体本体10的外观效果。

61.请参见图6,在一些实施例中,本技术实施例的壳体100还包括颜色层30。所述颜色层30设置于所述壳体本体10远离所述预设表面11的表面,以使得所述壳体本体10的预设表面11侧显露具有颜色效果的闪光砂或珠光效果。

62.可选地,所述颜色层30的颜色可以为不限于为红色、橙色、黄色、绿色、蓝色、青色、紫色、粉色等中的一种或多种。可选地,颜色层30厚度为20μm至50μm;具体地,颜色层30的厚度可以为但不限于为20μm、25μm、28μm、30μm、35μm、40μm、45μm、50μm等。

63.在一些实施例中,所述颜色层30由带有颜色的油墨经喷墨打印等方式形成。在另一些实施例中,所述颜色层30由带颜色的光固化胶水(例如uv胶水)经光固化形成。在另一些实施例中,所述颜色层30为光学镀膜层。所述颜色层30包括依次交替层叠设置的第一折射率的光学镀膜层及第二折射率的光学镀膜层,其中,第一折射率与第二折射率不同。进一步的,所述光学镀膜层包括in、sn、tio2、ti3o5、nbo2、nb2o3、nb2o2、nb2o5、sio2、zro2或者其他不导电氧化物等中的一种或多种。可选地,光学镀膜层的总厚度可以为但不限于为10nm至1000nm;具体地,可以为但不限于为10nm、50nm、100nm、200nm、300nm、400nm、600nm、800nm、1000nm等。在一实施例中,光学镀膜层的层数可以为3层至15层,具体地,可以为但不限于为3层、4层、5层、6层、7层、8层、9层、10层、11层、12层、13层、14层、15层等。可选地,每层光学镀膜层的厚度为3nm至140nm,具体地,可以为但不限于为3nm、5nm、8nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm等。可选地,光学镀膜层可以采用蒸发镀膜工艺、溅射镀膜工艺、原子层沉积(ald)技术等中的一种或多种形成。

64.请参见图6,在一些实施例中,本技术实施例的壳体100还包括盖底层50。所述盖底层50设置于所述壳体本体10远离所述预设表面11的一侧,以防止所述壳体100应用于电子设备时,所述壳体本体10的预设表面11侧显露电子设备内部的零部件,影响电子设备的视觉效果。

65.在一些实施例中,当壳体100还包括颜色层30时,所述盖底层50设置于所述颜色层30远离所述壳体本体10的表面。在另一些实施例中,当壳体本体10不具有颜色层30时,所述盖底层50设置于所述壳体本体10远离所述预设表面11的表面。

66.可选地,盖底层50可以为但不限于为对光具有吸收或反射作用的遮光油墨。可选地,盖底层50可以为黑色、白色或灰色。可选地,盖底层50的厚度为5μm至50μm,具体地,盖底层50的厚度可以为但不限于为5μm、8μm、10μm、12μm、15μm、18μm、20μm、22μm、25μm、30μm、35μm、40μm、45μm、50μm等。可选地,盖底层50可以为一层,也可以为多层,例如为2层、3层、4层、或5层层叠设置。当盖底层50为多层时、相较于一层具有更好的遮挡效果。可选地,每层盖底层50的厚度为8μm至12μm,具体地,可以为但不限于为8μm、9μm、10μm、11μm、12μm等。每层盖底层50可以通过以下步骤形成:将遮光油墨涂布至壳体本体10远离所述预设表面11的表面或颜色层30远离所述壳体本体10的表面,于70℃至80℃下烘烤30min至60min,形成盖底层

50。

67.本技术上述各个实施例所描述的壳体100可以通过以下壳体100的制备方法进行制备。下面对本技术实施例的壳体100的制备方法进行详细描述。

68.请参见图7,本技术实施例还提供一种壳体100的制备方法,所述壳体100包括壳体本体10,所述方法包括:

69.s201,提供壳体基材及蒙砂液;以及

70.可选地,所述壳体基材为玻璃基材,所述玻璃基材可以为但不限于为钠钙硅酸盐玻璃基材、高铝硅酸盐玻璃基材等中的至少一种。

71.可选地,所述蒙砂液包括盐酸、氢氟酸、氟化氢铵、硫酸钡及水。在所述蒙砂液中,所述硫酸钡作用形核剂,当玻璃基材浸入蒙砂液时,氢氟酸与玻璃基材中的二氧化硅发生反应生成氟硅酸盐,氟硅酸盐(如氟硅酸钾、氟硅酸纳、氟硅酸铵等)在低于结晶温度的温度下发生结晶,包裹于形核剂(硫酸钡)的外表面,从而在玻璃的表面形成氟硅酸盐晶体,从而阻止被氟硅酸盐晶体覆盖的玻璃基材表面的二氧化硅继续与氢氟酸反应,而未被氟硅酸盐晶体覆盖的玻璃基材表面的二氧化硅继续与氢氟酸发生反应,从而在壳体基材表面形成凹凸不平的结构(即凸起结构12)。当在蒙砂液中添加氟硅酸盐时,当玻璃基材浸入蒙砂液时,蒙砂液中就已经存在大量的氟硅酸盐,因此,一开始就快速发生结晶,覆盖于玻璃基材的表面,过早的使玻璃表面覆盖有氟硅酸盐晶体,从而使得制得的壳体本体10表面凸起结构12的闪光砂或珠光效果较弱,甚至没有闪光砂或珠光效果。本技术实施例的蒙砂液未添加氟硅酸盐,从而当玻璃基材浸入蒙砂液时,需要先生成氟硅酸盐,再发生氟硅酸盐的结晶,使得氟硅酸盐的结晶具有较为适中的速度,可以更好的形成大片的四棱锥状的凸起结构12。从而使得制得的壳体本体10具有更闪、更强的闪光砂或珠光效果。

72.二氧化硅与蒙砂液的化学反应方程式具体如下:

73.4hf+sio2→

sif4+2h2o

74.sif4+2hf

→

h2sif675.h2sif6+2nh

4+

→

(nh4)2sif6+2h

+

76.进一步地,所述蒙砂液包括以下重量分数的组分:26%至30%的盐酸、10%至15%的氢氟酸、30%至35%的氟化氢铵、3%至5%的硫酸钡、以及15%至20%的水。具体地,盐酸的重量分数可以为但不限于为26%、27%、28%、29%、30%等。氢氟酸的重量分数可以为但不限于为10%、11%、12%、13%、14%、15%等。氟化氢铵的重量分数可以为但不限于为30%、31%、32%、3%、34%、35%等。硫酸钡的重量分数可以为但不限于为3%、4%、5%等。本技术中的百分比,分数、份数如未详细说明均指重量百分比、重量分数、重量份数。

77.可选地,所述硫酸钡的粒径为100nm至500nm;具体地,可以为但不限于为100nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm、500nm等。当硫酸钡的粒径太小(小于100nm)时,则硫酸钡颗粒没有足够大的表面能吸附到玻璃基材表面,充当氟硅酸盐结晶的形核剂,难以在玻璃基材的表面覆盖氟硅酸盐晶体,从而形成四棱锥状的凸起结构12,换言之,无法形成闪光砂结构。当硫酸钡的粒径太大(大于500nm)时,硫酸钡颗粒在蒙砂液中容易发生沉降,沉积于刻蚀槽槽底,当玻璃基材浸入蒙砂液时,玻璃基材一般位于蒙砂液的中间部分,硫酸钡颗粒无法吸附于玻璃基材的表面,没有形核剂,难以在玻璃基材的表面覆盖氟硅酸盐晶体,从而形成四棱锥状的凸起结构12,换言之,无法形成闪光砂结构。当硫酸钡

的粒径为100nm至500nm时,既可以使得硫酸钡颗粒具有足够大的表面能吸附于玻璃基材的表面,又可以尽可能的降低硫酸钡沉降的速度。本技术实施例的粒径如未特别指明,均指平均粒径。

78.在一些实施例中,所述蒙砂液还包括3%至5%的增稠剂,具体地,可以为但不限于为3%、4%、5%等。所述增稠剂用于增加蒙砂液的粘度,降低硫酸钡等颗粒沉降的速度,使得蒙砂液中具有较为均匀分散的硫酸钡颗粒,壳体本体10的预设表面11可以更好地形成四棱锥状的闪光砂结构,具有更好的闪光砂或珠光效果。可选地,所述增稠剂为淀粉。当增稠剂含量太高(大于5%)时,蒙砂液的粘度太高,影响蒙砂液与壳体基材的反应。当增稠剂的含量太少(小于3%)时,不能很好的防止硫酸钡等颗粒沉降。

79.s202,将所述壳体基材浸入所述蒙砂液,以得到壳体本体10,其中,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体10的表面,每个所述凸起结构12包括多个反射面121;所述壳体本体10的反射率大于或等于60%。

80.具体地,将蒙砂液放置于刻蚀槽(例如长度为1.3m、宽度为1.3m、深度为1.2m的刻蚀槽,蒙砂液用量为550kg)中。可选地,刻蚀槽包括自动搅拌装置、恒温装置以及自动吸液和排液装置。在进行刻蚀时,自动搅拌装置开启,以使得蒙砂液的整体浓度更为均匀,可以更好的防止硫酸钡等颗粒发生沉降。

81.可选地,所述蒙砂液的温度(即进行蒙砂刻蚀时的温度)为10℃至15℃;具体地,可以为但不限于为10℃、11℃、12℃、13℃、14℃、15℃等。当蒙砂液的温度过高(大于15℃)时,刻蚀反应的活化能大,容易的壳体基材(如玻璃基材)表面具有微裂纹、崩边、微气泡等缺陷的位置形成粗大的晶粒,使得制得的壳体本体10的预设表面11局部的闪光砂或珠光效果强,局部的闪光砂或珠光效果弱,影响制得的壳体本体10的预设表面11的视觉效果。当蒙砂液的温度过低(小于10℃)时,二氧化硅与氢氟酸的反应速度过慢,使得氟硅酸盐的生成速度较慢,从而降低了壳体基材表面氟硅酸盐晶体的形成的速度,进而影响壳体基材表面形成的闪光砂结构。

82.可选地,所述将所述壳体基材浸入所述蒙砂液;包括:将所述壳体基材沿预设方向,在3s内浸入所述蒙砂液,其中,所述预设方向与所述壳体基材的延伸方向的角度为0

°

至15

°

。例如,壳体基材可以在1秒、2秒、3秒内进入所述蒙砂液。当壳体基材为2d结构时,所述壳体基材的延伸方向指垂直于壳体厚度方向的方向,换言之,预设表面所在的平面。当壳体基材为3d结构时,则所述基材的延伸方向至壳体基材底部的延伸方向。

83.可选地,预设方向与所述壳体基材的延伸方向的角度可以为但不限于为0

°

、3

°

、5

°

、8

°

、10

°

、12

°

、15

°

等。当预设方向与所述壳体基材的延伸方向的角度为0

°

时,壳体基材垂直蒙砂液的表面垂直插入蒙砂液。当预设方向与所述壳体基材的延伸方向的角度为0

°

至15

°

时,在壳体基材接触蒙砂液的瞬间,壳体基材与蒙砂液的接触面积较小,插入时受到的阻力更小,可以更好的防止壳体基材插入过程中,蒙砂液发生飞溅现象(如果水平放入,即壳体基材大表面的表面面向蒙砂液插入,则容易造成蒙砂液飞溅)。

84.在一具体实施例中,壳体基材为扁平状结构,具有相邻的长边侧面和短边侧面时,壳体基材沿预设方向进入蒙砂液,可以为壳体基材沿长边侧面面向蒙砂液的方向进入,也可以为壳体基材短边侧面面向蒙砂液的方向进入,对此本技术不作具体限定。

85.可选地,所述将所述壳体基材浸入所述蒙砂液;包括:将所述壳体基材沿预设方

向,以第一速度浸入所述蒙砂液,其中,所述预设方向与所述壳体基材的延伸方向的角度为0

°

至15

°

。可选地,第一速度大于1800mm/s;具体地,壳体基材进入所述蒙砂液的速度可以为但不限于为1801mm/s、2000mm/s、2500mm/s、3000mm/s、3500mm/s等。可选地,预设方向与所述壳体基材的延伸方向的角度可以为但不限于为0

°

、3

°

、5

°

、8

°

、10

°

、12

°

、15

°

等。当预设方向与所述壳体基材的延伸方向的角度为0

°

至15

°

时,在壳体基材接触蒙砂液的瞬间,壳体基材与蒙砂液的接触面积较小,插入时受到的阻力更小,可以更好的防止壳体基材插入过程中,蒙砂液发生飞溅现象(如果水平放入,即壳体基材大表面的表面面向蒙砂液插入,则容易造成蒙砂液飞溅)。

86.通常壳体基材具有一定的长度,壳体基材在3秒内进入所述蒙砂液,或者以大于1800mm/s的速度浸入所述蒙砂液可以尽可能的缩短壳体基材浸入蒙砂液的时间,从而使壳体基材的每个部位浸泡蒙砂液的时间差尽可能小,制得的壳体本体10的预设表面11的各个位置的凸起结构12的形状、尺寸等尽可能相同,各个位置的闪光砂或珠光效果尽可能一致。可以更好的避免制得的壳体本体10的不同位置的闪光砂或珠光效果的差异,使得制得的壳体本体10具有更好的视觉效果。

87.关于壳体本体10的详细描述,请参见上述实施例对应部分的描述,在此不再赘述。

88.请参见图8,本技术实施例还提供一种壳体100的制备方法,所述壳体100包括壳体本体10,所述方法包括:

89.s201,提供壳体基材及蒙砂液;

90.s202,将所述壳体基材浸入所述蒙砂液,以及

91.本实施例步骤s201及步骤s202的详细描述请参见图8实施例的详细描述,在此不再赘述。

92.s203,将所述壳体基材在所述蒙砂液来回摆动,以得到壳体本体10,其中,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体10的表面,每个所述凸起结构12包括多个反射面121;所述壳体本体10的反射率大于或等于60%。

93.可选地,将所述壳体基材沿预设方向,以第二速度在所述蒙砂液中来回摆动,以促进硫酸钡及氟硅酸盐在壳体基材的表面形成晶核(换言之,形核)。其中,所述预设方向与所述壳体基材的延伸方向的角度为0

°

至15

°

。当壳体基材沿预设方向来回摆动时,摆动时蒙砂液对壳体基材的阻力更小,可以更好的防止蒙砂液飞溅。将壳体基材来回摆动,可以为壳体基材表面形成晶核提供动能,有利于壳体基材表面形核,进而促进壳体基材表面氟硅酸盐晶体的形成,有利于形成四棱锥状的凸起结构12,提高了形核速度,降低了壳体100的制备时间。

94.本技术术语“形核”指当液相过冷至实际结晶温度后,经过一段时间,在液相内部开始出现许多有序排列的小原子团,当小原子团达到某一临界尺寸后,就成为可以稳定存在并自发长大的晶核,这一过程称形核。

95.可选地,第二速度为2000mm/s至2800mm/s;具体地,可以为但不限于为2000mm/s、2200mm/s、2400mm/s、2500mm/s、2600mm/s、2800mm/s等。第二速度低于2000mm/s时,形核(即形成晶核)的动能不够,壳体基材表面(如玻璃表面)依附硫酸钡形核四棱锥状晶体的数量不够,不足以达到颗粒闪光的效果;第二速度2800mm/s时,形核动能高,壳体基材表面形核密集,每个晶核在生成过程中互相处于竞争关系,易造成局部区域晶体生长空间受阻,晶体

无法长大,局部区域晶体巨大,使得制得的壳体本体10表面的凸起结构12的尺寸和形状不均一,局部区域特别亮、特别闪,局部区域不够亮、不够闪,影响制得的壳体100的视觉效果。当第二速度为2000mm/s至2800mm/s时,既可以为形核提供足够的动能,又可以使得吸附于壳体基材表面的形成数量和密度较为均匀、适中,从而使得制得的壳体本体10表面形成更为均匀的四棱锥状的颗粒状闪光砂或珠光效果。

96.可选地,所述来回摆动的幅度为5cm至12cm,具体地,可以为但不限于为5cm、6cm、7cm、8cm、9cm、10cm、11cm、12cm等。当来回摆动的幅度小于5cm时,则产生的动能不够,使得壳体基材表面形核不足,从而使得最终形成的壳体本体10的表面的凸起结构12的尺寸太小,形成的闪光砂不够闪,甚至无法形成闪光砂。当来回摆动的幅度大于12cm时,由于蒙砂液在刻蚀槽中时,形核剂(硫酸钡)通常会发生部分沉降,使得靠近刻蚀槽底部的蒙砂液中硫酸钡的浓度较高,远离刻蚀槽底部的蒙砂液中硫酸钡的浓度较低,当摆动幅度太大时,壳体基材靠近刻蚀槽底部的部分形核较多,远离刻蚀槽底部的部分形核较少,从而使得制得的壳体本体10不同位置的凸起结构12的尺寸不均匀,不同位置上闪光砂或珠光效果存在差异,可能部分区域有闪光砂或珠光效果,部分区域没有闪光砂或珠光效果,或者部分区域的闪光砂或珠光效果较强,部分区域的闪光砂或珠光效果较弱,从而影响制得的壳体本体10的视觉效果。

97.可选地,来回摆动时,当壳体基材摆动至离所述蒙砂液的液面最近的位置时,用于夹持所述壳体基材的夹具位于所述蒙砂液的液面之下8cm至12cm的位置;具体地,可以为但不限于为8cm、9cm、10cm、11cm、12cm等。蒙砂液中硫酸钡等颗粒会部分发生沉降,刻蚀槽底部与远离刻蚀槽底部的位置的硫酸钡等颗粒的浓度存在差异,硫酸钡等颗粒浓度较高的位置(即靠近刻蚀槽底部的位置),反应速度更快,硫酸钡等颗粒浓度较小的位置(即远离刻蚀槽底部的位置),反应速度更慢。如果壳体基材放置于蒙砂液太靠近底部的位置,这样不利于在壳体基材的表面形成尺寸和形状较为均匀的凸起结构12,使得制得的壳体本体10不同位置的闪光砂或珠光效果存在差异,影响壳体本体10的视觉效果。

98.可选地,所述来回摆动的时间为10s至30s;具体地,可以为但不限于为10s、12s、15s、18s、20s、23s、25s、28s、30s等。来回摆动的时间太短(低于10s),硫酸钡晶核吸附于壳体基材表面(如玻璃表面)不充分且吸附数量少,容易造成后期结晶过程(即晶核生长过程)脱落和结晶少的现象,使得得到的壳体本体10的颗粒状闪光砂效果或珠光效果较弱,影响壳体本体10的视觉效果。来回摆动的时间太长(高于30s)硫酸钡晶核吸附于壳体基材表面(如玻璃表面)数量多,结晶过程中,容易造成各个晶核之间竞争生长,形成巨大的晶体,从而形成大的凸起结构12,使得制得的壳体本体10表面的凸起结构12的尺寸和形状不均一,容易出现局部凸起结构12很大,亮度和闪度特别高,局部凸起结构12很小,亮度和闪度特别低的现象,影响壳体本体10的视觉效果。当来回摆动时间为10s至30s时,不仅可以使得硫酸钡晶核较好的吸附于壳体基材的表面,同时,又不会吸附过多,使得制得的壳体本体10表面的凸起结构尺寸及形状较为均一,具有更好的颗粒状的闪光砂或珠光效果。

99.本实施例与上述实施例相同特征部分的详细描述请参见上述实施例,在此不再赘述。

100.本技术实施例的壳体100的制备方法,在壳体基材浸入蒙砂液后,将壳体基材在蒙砂液中来回摆动,可以为壳体基材表面形成晶核提供动能,这样有利于促进壳体基材表面

的形核,促进壳体基材表面氟硅酸盐晶体的形成,从而使得制得的壳体本体10的预设表面11具有分布及尺寸均较为均匀的四棱锥状凸起结构12,且对于可见光的反射率大于或等于60%,从而使得制得的壳体本体10的预设表面11具有更强、更闪的星星点点点的闪光砂或珠光效果。

101.请参见图9,本技术实施例还提供一种壳体100的制备方法,所述壳体100包括壳体本体10,所述方法包括:

102.s301,提供壳体基材;

103.关于壳体基材的详细描述请参见上述实施例对应部分的描述,在此不再赘述。

104.s302,在壳体基材除待处理表面之外的表面形成保护层;

105.可选地,在壳体基材除待处理表面之外的表面喷涂或涂覆一层耐酸性油墨层或耐酸性保护油,得到保护层。保护层可以防止待处理表面之外的表面被蒙砂液腐蚀,油墨在蒙砂液中具有较好的稳定性,不会与蒙砂液发生反应,且闪光砂形成后容易去除。

106.在一具体实施例中,壳体基材为3d结构,壳体基材具有相对设置的凹面和凸面,凸面为待处理表面,在壳体基材的凹面上喷涂耐酸性的保护油墨,以形成保护层。

107.s303,将所述壳体基材进行第一水洗;

108.可选地,将壳体基材的远离待处理表面的表面吸附于带吸盘治具的夹具上,利用伺服电机自动传送装置送至具有温度为20℃至30℃第一水洗槽,并沿预设方向放入第一水洗槽中进行水洗,沿预设方向摆动壳体基材,摆动时间为80s至100s,摆动幅度小于10cm,摆动速度为550mm/s至650mm/s。第一水洗可以清洗掉壳体基材表面的灰尘和颗粒物,并将湿润所述壳体基材表面,以提高后续酸洗的活化效果。具体地,第一水洗的摆动时间可以为但不限于为80s、85s、90s、95s、100s等。第一水洗的摆动速度可以为但不限于为550mm/s、580mm/s、600mm/s、620mm/s、650mm/s等。第一水洗的摆动幅度可以为但不限于为9.8cm、9cm、8cm、7cm、6cm、5cm。第一水洗槽的温度可以为但不限于为20℃、22℃、25℃、28℃、30℃等。第一水洗时进行摆动可以提供动能,清洁壳体基材表面(如玻璃表面)附着的灰尘和颗粒物,通过振动时间、振动幅度、振动速度的调节,使得用较小的能量就能去除壳体基材表面的附着物,防止后期对壳体基材表面蒙砂刻蚀时,对制得的壳体100表面的凸起结构12造成影响。

109.s304,将所述壳体基材进行第一酸洗;

110.可选地,将壳体基材从第一水洗槽中取出,沿预设方向放入第一酸洗槽中进行第一酸洗,并沿预设方向摆动壳体基材,摆动时间为110s至130s,摆动幅度小于10cm,摆动速度为850mm/s至950mm/s,第一酸洗槽中包括第一酸洗液,所述第一酸洗液的温度为28℃至32℃。第一酸洗用于去除壳体基材表面的有机杂质、油污、碱性附着物等,并去除壳体基材表面的氧化物杂质,露出壳体基材本体(玻璃本体),以活化壳体基材的表面。具体地,第一酸洗的摆动时间可以为但不限于为110s、115、120s、125s、130s等。第一酸洗的摆动速度可以为但不限于为850mm/s、880mm/s、900mm/s、920mm/s、950mm/s等。第一酸洗的摆动幅度可以为但不限于为9.8cm、9cm、8cm、7cm、6cm、5cm。第一酸洗槽的温度可以为但不限于为28℃、29℃、30℃、31、32℃等。第一酸洗槽为酸洗活化槽,第一酸洗时进行摆动可以提供动能,以去除玻璃表面油污和碱性附着物,通过振动时间、振动幅度、振动速度的调节,使得用较小的能量就能去除壳体基材表面附着物,温度略高于室温,可提高活化效率,若玻璃未活化

(或活化未完全)进入就进入蒙砂液中,因表面氧化层阻隔,表面蒙砂副产物较多且结晶附着力较弱,容易受动能冲击脱落,影响最终制得的壳体100的外观效果。

111.可选地,第一酸洗液包括质量浓度为3%至5%的硫酸、质量浓度为5%至7%的硝酸及质量浓度为8%至10%的氢氟酸。在一具体实施例中,第一酸洗液包括质量浓度为4%的硫酸、质量浓度为6%的硝酸及质量浓度为9%的氢氟酸。

112.s305,将所述壳体基材进行第二水洗;

113.可选地,将壳体基材从第一酸洗槽中取出,沿预设方向放入第二水洗槽中进行水洗,并沿预设方向摆动壳体基材,以洗掉残留在壳体基材表面的酸洗液,防止壳体基材表面残留的酸洗液继续壳体基材的待处理表面进行二次反应,预设表面11被腐蚀过多或过渡腐蚀。其中,摆动时间为80s至100s,摆动幅度小于10cm,摆动速度为550mm/s至650mm/s,第二水洗槽的温度为20℃至30℃。具体地,第二水洗的摆动时间可以为但不限于为80s、85s、90s、95s、100s等。第二水洗的摆动速度可以为但不限于为550mm/s、580mm/s、600mm/s、620mm/s、650mm/s等。第二水洗的摆动幅度可以为但不限于为9.8cm、9cm、8cm、7cm、6cm、5cm。第二水洗槽的温度可以为但不限于为20℃、22℃、25℃、28℃、30℃等。第二水洗摆动的目的是快速使玻璃表面酸洗液清洗干净,通过振动时间、振动幅度、振动速度的调节,使得用最小的能量消耗,达到较好的去除效果,第二水洗若清洗速度慢易产生二次活化,腐蚀较多玻璃本体,产生较多酸洗副产物,对蒙砂效果均匀性及结晶的附着力会有较大影响,从而影响制得的壳体本体100表面的凸起结构12均匀性。

114.s306,将所述壳体基材冷却至预设温度;

115.可选地,将壳体基材从第二水洗槽中取出,沿预设方向放入冷却槽中,静置80s至100s,以将壳体基材降温至预设温度。可选地,冷却槽包括冷却水,冷却水的温度为10℃至15℃。可选地,预设温度与蒙砂液的温度相等,例如预设温度为10℃至15℃。在一具体实施例中,当壳体基材位于冷却槽时,夹具位于冷却水液面之下8cm至10cm的位置。具体地,冷却时,壳体基材静置的时间可以为但不限于为80s、85s、90s、95s、100s等。冷却水的温度可以为但不限于为10℃、11℃、12℃、13℃、14℃、15℃等。预设温度可以为但不限于为10℃、11℃、12℃、13℃、14℃、15℃等。

116.在进行刻蚀之前,先将壳体基材冷却至预设温度(即蒙砂液刻蚀时的温度),这样可以更好的防止进行壳体基材刻蚀时,壳体基材刚开始进入蒙砂液时的温度过高,与蒙砂液反应生成过多的副产物,影响形成的壳体本体10的预设表面11的凸起结构12的形状和尺寸,从而影响壳体本体10的闪光砂或珠光效果。

117.s307,将所述壳体基材浸入所述蒙砂液;

118.关于蒙砂液的详细描述请参见上述实施例对应部分的描述,在此不再赘述。

119.s308,将所述壳体基材在所述蒙砂液来回摆动;

120.步骤s307及步骤s308的详细描述请参见上述实施例对应部分的描述,在此不再赘述。

121.s309,将所述壳体基材于所述蒙砂液中静置60s至80s,以形成第一中间态壳体本体;

122.可选地,停止来回摆动,将所述壳体基材于所述蒙砂液中静置60s至80s,以使晶核具有足够的时间充分长大形成覆盖于待处理表面的晶体,以在壳体基材的表面形成多个四

棱锥状的凸起结构12。可以理解的是,第一中间态壳体本体包括依次层叠设置的保护层、壳体本体10及结晶物层。结晶物层形成于壳体本体10的预设表面11上。

123.具体地,静置时间可以为但不限于为60s、65s、70s、75s、80s等。当静置时间太短(小于60s)时,晶核没有足够的时间充分长大,制得的壳体100的颗粒状闪光砂或珠光效果不明显;当静置时间太长(大于80s),壳体本体10预设表面的晶体生长过大,局部区域容易形成巨晶效果,制得的壳体100表面的凸起结构尺寸的均匀性效果较差,换言之,闪光砂的均匀性较差。当静置时间为60s至80s时,使得晶核具有足够的时间长大,又不会长得过大,从而形成更为均匀的闪光砂效果。

124.s310,将所述第一中间态壳体本体进行第三水洗;

125.可选地,将所述第一中间态壳体本体从刻蚀槽中取出,在空中快速摇摆去除第一中间态壳体本体上残留的蚀刻液,防止中间态体本体与蒙砂液发生二次反应、被过渡刻蚀,沿预设方向将第一中间态壳体本体放置于第三水洗槽中,于温度为20℃至30℃的水中,静置80s至100s,以去除第一中间态壳体本体表面残留的蒙砂液。此时,夹具位于冷却水液面之下8cm至10cm的位置。具体地,第三水洗的静置时间可以为但不限于为80s、85s、90s、95s、100s等。第三水洗槽的温度可以为但不限于为20℃、22℃、25℃、28℃、30℃等。

126.s311,进行第二酸洗,去除第一中间态壳体本体表面的结晶物,以得到第二中间态壳体本体;

127.可选地,将第一中间态壳体本体从第三水洗槽中取出,沿预设方向放入第二酸洗槽中进行第二酸洗,并沿预设方向摆动第一中间态壳体本体,摆动时间为110s至130s,摆动幅度小于10cm,摆动速度为850mm/s至950mm/s,第二酸洗槽中包括第二酸洗液,所述第二酸洗液的温度为20℃至30℃。第二酸洗用于去除第一中间态壳体本体表面的氟硅酸盐等结晶物。具体地,第二酸洗的摆动时间可以为但不限于为110s、115、120s、125s、130s等。第二酸洗的摆动速度可以为但不限于为850mm/s、880mm/s、900mm/s、920mm/s、950mm/s等。第二酸洗的摆动幅度可以为但不限于为9.8cm、9cm、8cm、7cm、6cm、5cm。第二酸洗槽的温度可以为但不限于为20℃、22℃、25℃、28℃、30℃等。第二酸洗时,摆动可以使氟硅酸盐晶体更好的溶解于稀硫酸中,以去除壳体本体10表面的结晶物。

128.可选地,第二酸洗液包括质量浓度为3%的硫酸水溶液。

129.s312,将第二中间态壳体本体进行第四水洗;以及

130.可选地,将第二中间态壳体本体从第二酸洗槽中取出,沿预设方向放入第四水洗槽中,并沿预设方向摆动壳体本体10,以洗掉残留在壳体本体10表面的稀硫酸。其中,摆动时间为80s至100s,摆动幅度小于10cm,摆动速度为550mm/s至650mm/s,第四水洗槽的温度为20℃至30℃。具体地,第四水洗的摆动时间可以为但不限于为80s、85s、90s、95s、100s等。第四水洗的摆动速度可以为但不限于为550mm/s、580mm/s、600mm/s、620mm/s、650mm/s等。第四水洗的摆动幅度可以为但不限于为9.8cm、9cm、8cm、7cm、6cm、5cm。第四水洗槽的温度可以为但不限于为20℃、22℃、25℃、28℃、30℃等。第四水洗时摆动提供功能进一步清洗掉,未被第二酸洗槽溶尽的结晶物;除此之外第四水洗槽还可以洗掉玻璃表面的酸液,防止后期作业使人受伤。

131.s313,将第二中间态壳体本体进行碱洗,以得到壳体本体,其中,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体10的表面,每个所述凸起结

构12包括多个反射面121;所述壳体本体10的反射率大于或等于60%。

132.具体地,将第二中间态壳体本体从第四水洗槽中取出,放入85℃以上的强碱中,以去除油墨保护层,得到壳体本体10。具体地,去除保护层的温度可以为但不限于为85℃、88℃、88℃、90℃、93℃、95℃、100℃等。

133.可选地,强碱可以为氢氧化钾水溶液或氢氧化钠水溶液等具有强碱性的溶液。进一步地,氢氧化钾水溶液或氢氧化钠水溶液的浓度为8wt%至32wt%,具体地,氢氧化钾水溶液或氢氧化钠水溶液的浓度可以为但不限于为8wt%、10wt%、12wt%、15wt%、18wt%、20wt%、23wt%、25wt%、28wt%、30wt%、32wt%等。此外,还可以为其它碱性溶液,本技术不作具体限定。

134.本实施例与上述实施例相同特征部分的详细描述请参见上述实施例,在此不再赘述。

135.请参见图10,本技术实施例还提供一种壳体100的制备方法,所述壳体100包括依次层叠设置壳体本体10、颜色层30及盖底层50,所述方法包括:

136.s401,提供壳体基材及蒙砂液;

137.s402,将所述壳体基材浸入所述蒙砂液;

138.s403,将所述壳体基材在所述蒙砂液来回摆动,以得到壳体本体10,其中,所述壳体本体10包括多个凸起结构12,所述多个凸起结构12位于所述壳体本体的表面,每个所述凸起结构12包括多个反射面121;所述壳体本体10的反射率大于或等于60%;

139.关于步骤s401至步骤s403的详细描述,请参见上述实施例对应部分的描述,在此不再赘述。

140.s404,在所述壳体本体10远离所述凸起结构12的表面形成颜色层30;以及

141.在一些实施例中,采用油墨或光固化胶水在壳体本体10远离所述预设表面11(即凸起结构12)的表面打印或喷涂一层油墨层或光固化胶水层,经固化后,形成颜色层30。

142.在另一些实施例中,以in、sn、tio2、ti3o5、nbo2、nb2o3、nb2o2、nb2o5、sio2、zro2或者其他不导电氧化物等中的一种或多种为材料,采用蒸发镀膜工艺、溅射镀膜工艺、原子层沉积(ald)技术等中的一种或多种形成光学镀膜层,作为颜色层30

143.关于颜色层30的详细描述,请参见上述实施例对应部分的描述,在此不再赘述。

144.s405,在所述颜色层30远离所述壳体本体的表面形成盖底层50。

145.可选地,将遮光油墨涂布于颜色层30的表面,于70℃至80℃下烘烤30min至60min,形成盖底层50。

146.本实施例与上述实施例相同特征部分的详细描述请参见上述实施例,在此不再赘述。

147.以下通过具体实施例对本技术实施例的壳体100做进一步的描述。

148.实施例1至实施例6

149.各实施例的壳体100通过以下步骤进行制备:

150.1)配置蒙砂液:按下表1各蒙砂液组分的重量含量分别称取盐酸、氢氟酸、氟氢化铵、硫酸钡、淀粉及水,于常温下搅拌均匀,熟化25小时,得到蒙砂液;其中,硫酸钡的粒径为200nm;

151.2)在玻璃除待处理表面之外的表面喷涂油墨层,并进行水洗、酸洗等步骤,得到油

墨玻璃;

152.3)将油墨玻璃以第一速度竖直浸入步骤1)中的蒙砂液中;

153.4)将油墨玻璃沿预设方向,以第二速度在所述蒙砂液中来回摆动;

154.5)停止来回摆动,静置一段时间;

155.6)去除结晶物及油墨层,以得到本实施例的壳体100。

156.以上各实施例的壳体100的制备过程的工艺条件如下表1所示。

157.表1实施例1至实施例6制备壳体过程中的工艺参数

158.示例实施例1实施例2实施例3实施例4实施例5实施例6盐酸(wt%)26%28%30%28%28%28%氢氟酸(wt%)15%10%13%13%13%13%氟氢化铵(wt%)33%30%35%33%33%33%硫酸钡(wt%)3%4%5%4%4%4%淀粉(wt%)5%4%3%4%4%4%蒙砂液温度(℃)131313151310第一速度(mm/s)200020002000185020002500第二速度(mm/s)240024002400240020002800摆动时间(s)202020203010摆动振幅(cm)1010105812静置时间(s)707070708060

159.对以上各实施例得到的壳体100的各项性能参数进行测试,测试结构如下表2所示。其中,附图11为实施例1制得的壳体100的预设表面11的电子显微镜图。

160.表2实施例1至实施例6制得的壳体的性能参数

[0161][0162]

表2中测量得到的壳体的各个性能参数值均为平均数值。

[0163]

本技术各实施例的凸起结构12的最大高度h、最长距离s及相邻凸起结构12之间的间距通过电子显微镜测量得到。雾度采用雾度计进行测量,透光率采用透光率仪(波长为550nm)进行测量,粗糙度采用粗糙度仪进行测量,反射率采用可见光透/反射率测试仪(例如btr-1s)进行测量。

[0164]

请参见图12至13,本技术实施例还提供一种电子设备500,其包括:显示组件510、

本技术实施例所述的壳体100以及电路板组件530。所述显示组件510用于显示;所述壳体100用于承载所述显示组件510;所述电路板组件530设置于所述显示组件510与所述壳体100之间,且与所述显示组件510电连接,用于控制所述显示组件510进行显示。在一些实施例中,所述壳体100具有容置空间101,所述电路板组件530位于所述容置空间101内,所述显示组件510还用于闭合所述容置空间101;换言之,所述壳体100与所述显示组件510围合成闭合的容置空间101。

[0165]

本技术实施例的电子设备500可以为但不限于为手机、平板电脑、笔记本电脑、台式电脑、智能手环、智能手表、电子阅读器、游戏机等便携式电子设备。

[0166]

关于壳体100的详细描述,请参见上述实施例对应部分的描述,在此不再赘述。

[0167]

可选地,所述显示组件510可以为但不限于为液晶显示组件、发光二极管显示组件(led显示组件)、微发光二极管显示组件(microled显示组件)、次毫米发光二极管显示组件(miniled显示组件)、有机发光二极管显示组件(oled显示组件)等中的一种或多种。

[0168]

请一并参见图14,可选地,电路板组件530可以包括处理器531及存储器533。所述处理器531分别与所述显示组件510及存储器533电连接。所述处理器531用于控制所述显示组件510进行显示,所述存储器533用于存储所述处理器531运行所需的程序代码,控制显示组件510所需的程序代码、显示组件510的显示内容等。

[0169]

可选地,处理器531包括一个或者多个通用处理器531,其中,通用处理器531可以是能够处理电子指令的任何类型的设备,包括中央处理器(central processing unit,cpu)、微处理器、微控制器、主处理器、控制器以及asic等等。处理器531用于执行各种类型的数字存储指令,例如存储在存储器533中的软件或者固件程序,它能使计算设备提供较宽的多种服务。

[0170]

可选地,存储器533可以包括易失性存储器(volatile memory),例如随机存取存储器(random access memory,ram);存储器533也可以包括非易失性存储器(non-volatilememory,nvm),例如只读存储器(read-only memory,rom)、快闪存储器(flash memory,fm)、硬盘(hard disk drive,hdd)或固态硬盘(solid-state drive,ssd)。存储器533还可以包括上述种类的存储器的组合。

[0171]

在本技术中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本技术所描述的实施例可以与其它实施例相结合。此外,还应该理解的是,本技术各实施例所描述的特征、结构或特性,在相互之间不存在矛盾的情况下,可以任意组合,形成又一未脱离本技术技术方案的精神和范围的实施例。

[0172]

最后应说明的是,以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1