一种印制电路板盲槽、印制电路板、电子设备及其制作方法与流程

1.本发明属于印制电路板技术领域,特别涉及一种印制电路板盲槽、印制电路板、电子设备及其制备方法。

背景技术:

2.随着电子科技的不断发展,具盲槽的印制电路板得到广泛的使用。常规的具盲槽的印制电路板的制备工艺中存在槽底残胶、分层爆板等问题,导致具盲槽的印制电路板的加工质量不高、材料浪费等问题。

3.如何提高印制电路板的盲槽加工质量成为刻不容缓的问题。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种印制电路板盲槽、印制电路板、电子设备及其制备方法,解决现有印制电路板的盲槽加工质量不高的问题。

5.本技术实施例的第一方面提供一种印制电路板盲槽的制作方法,所述印制电路板盲槽的制作方法,包括以下步骤:

6.获取第一子板,并在所述第一子板的下表面粘贴半固化片;所述第一子板的下表面设有环形的第一开口;所述半固化片设有开窗,所述开窗位于所述第一开口的下方延伸至其外侧边缘向外的环形区域;

7.提供第二子板,并在所述第二子板的上表面粘贴阻胶膜;将所述第一子板、第二子板依次堆叠、压合,得压合后的电路板;所述阻胶膜位于所述开窗下方对应于所述环形区域向内的区域;

8.将所述压合后的电路板在所述第一开口外侧边缘对应区域形成盲槽。

9.所述第一开口的外侧边缘对应于所述盲槽的边缘,所述外侧边缘为闭合的直线和/曲线。

10.根据本技术的一些实施例,所述获取第一子板,包括:在所述第一子板的下表面控深锣槽,得环形的所述第一开口;所述第一开口的深度为0.3-0.4mm;宽度为0.02-0.03mm。

11.根据本技术的一些实施例,所述第一开口的深度为0.35mm,宽度为0.0254mm(即25.4μm)。

12.根据本技术的一些实施例,所述在所述第一子板的下表面粘贴半固化片,包括:在所述半固化片对应于所述第一开口外侧边缘向内第一距离至所述第一开口外侧边缘向外第二距离的环形区域上制作开窗,得开窗后的半固化片;所述第一距离为0.25-0.41mm;所述第二距离为0.05-0.16mm;将所述开窗后的半固化片粘贴在所述第一子板下表面对应的环形区域。

13.根据本技术的一些实施例,所述开窗的制作方式为激光铣槽。

14.根据本技术的一些实施例,所述第一距离为0.254-0.4065mm(即254-406.4μm);所

述第二距离为0.0508-0.1544mm(即50.8-154.4μm)。根据本技术的一些实施例,所述第一距离为0.3048mm(即304.8μm);所述第二距离为0.01016mm(即101.6μm)。

15.根据本技术的一些实施例,所述开窗包括多个;所述半固化片包括分隔所述多个开窗的第三半固化片。

16.根据本技术的一些实施例,所述提供第二子板,并在所述第二子板的上表面粘贴阻胶膜,包括:将所述阻胶膜粘贴在所述第二子板对应于所述第一开口外侧边缘以外第三距离覆盖的区域;所述第三距离为0.02-0.08mm。

17.根据本技术的一些实施例,所述第三距离为50.8μm。

18.根据本技术的一些实施例,在所述将所述阻胶膜粘贴在所述第二子板对应于所述第一开口外侧边缘以外第三距离覆盖的区域之前,还包括在所述第一子板的上表面和/或下表面上进行线路制作。

19.根据本技术的一些实施例,所述第一子板包括第一布线板以及分别布设在所述第一布线板的上表面和下表面的第一上表面铜层和第一下表面铜层;所述第二子板包括第二布线板以及分别布设在所述第二布线板的上表面和下表面的第二上表面铜层和第二下表面铜层。

20.根据本技术的一些实施例,所述第一布线板包括至少两层的布线板;所述第二布线板包括至少两层的布线板。

21.本技术实施例的第二方面提供一种印制电路板,所述印制电路板采用上述任一实施例中印制电路板盲槽的制作方法所制得。

22.本技术实施例的第三方面提供一种印制电路板的制作方法,所述印制电路板的制作方法,包括上述任一实施例中印制电路板盲槽的制作方法。

23.本技术实施例的第四方面提供一种印制电路板,所述印制电路板,采用上述印制电路板的制作方法所制得。

24.本技术实施例的第五方面提供一种电子设备,所述电子设备包括元器件以及上述的印制电路板;所述元器件安装在所述印制电路板的盲槽中。

25.综上所述,由于采用了上述技术方案,本发明的有益效果如下:

26.(1)本发明提供的印制电路板盲槽的制作方法,第一子板、半固化片、阻胶膜、第二子板依次层叠设置,压合时盲槽区域内的第一子板、半固化片、阻胶膜、第二子板相互粘连避免压合过程中分层爆板以及阻胶膜残留的问题;通过第一开口、半固化片、阻胶膜之间的相互配合使盲槽形成过程中第一子板与第二子板之间的缝隙能够被封闭,避免产生槽底残胶的现象。

27.(2)本发明提供的印制电路板盲槽的制作方法简单,易于实现批量化生产。

附图说明

28.下面结合附图对本发明的具体实施方式作进一步说明。

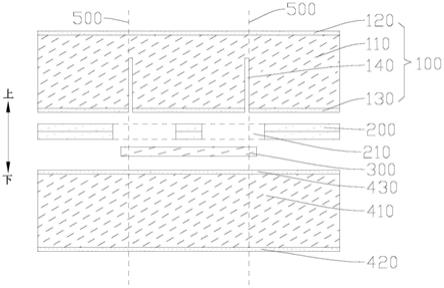

29.图1为本发明实施例中第一子板、半固化片、阻胶膜以及第二子板的位置示意图;

30.图2为本发明实施例中半固化片、阻胶膜的截面示意图;

31.图中各附图标识为

32.100第一子板;110第一布线板;120第一上表面铜层;130第一下表面铜层;140第一

开口;200半固化片;210开窗;220第一半固化片;230第二半固化片;240第三半固化片;300阻胶膜;400第二子板;410第二布线板;420第二上表面铜层;430第二下表面铜层;500第一开口外侧边缘。

具体实施方式

33.为使本发明的目的特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明能够以很多不同于再次描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

34.以下结合附图通过实施例对本技术做进一步阐述。

35.参照图1-2,本发明实施例公开了一种印制电路板盲槽的制作方法,该制作方法具体包括以下步骤:

36.s100获取第一子板100,第一子板100的下表面设有环形的第一开口140;

37.第一子板100包括第一布线板110以及分别布设在第一布线板110上表面和下表面的第一上表面铜层120、第一下表面铜层130,第一开口140具有第一开口内侧边缘和第一开口外侧边缘500所围成的环型区域;第一开口外侧边缘500对应于预设盲槽区域的边缘位置,第一开口140不包括所述第一开口140的中心区域。该第一开口内侧边缘与第一开口外侧边缘为闭合的直线和/或曲线所围成。

38.具体地,在第一下表面铜层130对应于第一开口外侧边缘500的位置向内进行激光锣槽,得到由第一下表面铜层130延伸至第一布线板110的内侧的第一开口140。

39.需要说明的是,该第一布线板110为至少两层的布线板,该第一上表面铜层120和/或第二上表面铜层130的表面具有图形线路。

40.s200在第一子板100的下表面粘贴半固化片200;半固化片200设有开窗210,开窗210位于第一开口140的下方延伸至第一开口外侧边缘500向外的环形区域;

41.半固化片200具有开窗内侧边缘和开窗外侧边缘,开窗内侧边缘对应于第一开口外侧边缘500的内侧;所述开窗外侧边缘对应于所述第一开口外侧边缘500的外侧;开窗内侧边缘和开窗外侧边缘围成环形区域;开窗不包括所述半固化片200的中心区域。

42.开窗210的数量为多个时,具有开窗210的半固化片包括第一半固化片220、第二半固化片230以及第三半固化片240,第一半固化片220为半固化片200中对应于第一开口外侧边缘500向外第二距离位置以外覆盖的区域;第二半固化片230为半固化片200中对应于第一开口外侧边缘500向内第一距离位置以内覆盖的区域;第三半固化片240为半固化片200中对应于第一半固化片220与第二半固化片230之间用于分隔多个开窗210的区域。

43.需要说明的是,该开窗210的数量可以为1个或多个;该开窗210的数量为1个时,具有开窗210的半固化片200不包含第三半固化片240;该第一距离和第二距离为依据实际盲槽的区域而设定的。

44.具体地,在半固化片200对应于第一开口外侧边缘500向外第二距离位置与对应于第一开口外侧边缘500向内第一距离位置之间的区域上制作至少一个开窗210;将开窗后的半固化片200粘贴于第一子板100下表面的第一下表面铜层130的表面,并使开窗210位于第一下表面铜层130对应于第一开口外侧边缘500向外第二距离位置与对应于第一开口外侧

边缘500向内第一距离位置之间的区域。

45.s300提供第二子板400,并在第二子板400的上表面粘贴阻胶膜300;

46.第二子板400包括第二布线板410以及分别布设在第二布线板410上表面和下表面的第二上表面铜层420和第二下表面铜层430;第二子板400上具有对应于第一开口外侧边缘500覆盖的预设盲槽区域;阻胶膜300具有对应于第一开口外侧边缘500外侧的区域;该区域为对应于第一开口外侧边缘500向外第三距离覆盖的区域;该第三距离可以依据具体的盲槽区域而设置。

47.具体地,将阻胶膜300粘贴在第二子板400下表面的第二下表面铜层430对应于第一开口外侧边缘500向外第三距离所覆盖的区域。

48.需要说明的是,该第二布线板410为至少两层的布线板,该第二上表面铜层420和/或第二上表面铜层430的表面具有线路图形。

49.s400将第一子板100、第二子板400依次堆叠、压合,得压合后的电路板;阻胶膜300位于开窗210下方对应于环形区域内侧的区域;

50.将粘贴有半固化片200的第一子板100以及粘贴有阻胶膜300的第二子板400依次堆叠、压合;堆叠时将阻胶膜300设置于开窗210下方且对应于环形区域内侧的区域。

51.s500将压合后的电路板在第一开口外侧边缘500对应区域形成盲槽。

52.具体地,在压合后的电路板中第一上表面铜层130对应于第一开口外侧边缘500的位置向第二子板400方向进行激光切割,并延伸至第二上表面铜层420的上方;然后开盖、取出残留的阻胶膜,得到盲槽。

53.本技术实施例提供的印制电路板盲槽的制作方法中,第一子板100、半固化片200、阻胶膜300、第二子板400依次层叠设置;压合时,盲槽区域内的第一子板100、半固化片200、阻胶膜300、第二子板400相互粘连,可以避免压合过程中分层爆板以及阻胶膜300残留的问题;通过第一开口140、半固化片200、阻胶膜300之间的相互配合,使盲槽形成过程中第一子板100与第二子板400之间的缝隙能够被封闭,避免产生槽底残胶的现象。

54.在本发明的一些实施例中,印制电路板盲槽的制作方法,包括以下步骤:

55.s110获取第一子板100,在第一子板100下表面的第一下表面铜层130对应于第一开口外侧边缘500的位置向内进行激光锣槽,得到有第一下表面铜层130延伸至第一下表面铜层130上方的第一布线板110的内侧的第一开口140;

56.该第一子板100包括第一布线板110以及分别布设在其表面的第一上表面铜层120和第二上表面铜层130,该第一布线板110为双层的布线板;该第一开口的宽度为25.4μm,深度为0.35mm。

57.需要说明的是,该第一开口140的宽度可以为0.02-0.03mm范围内的任一值;该第一开口140的深度可以为0.3-0.4mm范围内的任一值。

58.s210,在半固化片200对应于第一开口外侧边缘500向外第二距离位置与对应于第一开口外侧边缘500向内第一距离位置之间的区域上制作4个开窗210;将开窗后的半固化片200粘贴于第一子板100下表面的第一下表面铜层130的表面,并使开窗210位于第一下表面铜层130对应于第一开口外侧边缘500向外第二距离位置与对应于第一开口外侧边缘500向内第一距离位置之间的区域。

59.具体地,该第一距离为304.8μm;该第二距离为101.6μm。

60.需要说明的是,该第一距离可以为0.25-0.41mm范围内的任一值;该第二距离可以为0.05-0.16mm范围内的任一值。该步骤中还可以先将半固化片200粘贴于第一子板100对应的位置,再在第一子板100上的半固化片200上制作开窗210。

61.s310提供第二子板400,在第二子板400的第二上表面铜层420和/或第二下表面铜层430上制作图形线路;然后将阻胶膜300粘贴在第二下表面铜层430对应于第一开口外侧边缘500向外第三距离覆盖的区域;

62.该第二子板400包括第二布线板410以及分别布设在其表面的第二上表面铜层420和第二下表面铜层430,该第二布线板410为双层的布线板,该第三距离为50.8μm。

63.需要说明的是,该第三距离可以为0.02-0.08mm范围内的任一值。

64.s410将粘贴有半固化片200的第一子板100以及粘贴有阻胶膜300的第二子板400依次堆叠、压合;堆叠时将阻胶膜300设置于开窗210下方且对应于第一开口外侧边缘500外侧第三距离覆盖的区域。

65.s510在压合后的电路板中第一上表面铜层130对应于第一开口外侧边缘500的位置向第二子板400方向进行激光切割,并延伸至第二上表面铜层420的上方;然后开盖、取出残留的阻胶膜,得到盲槽。

66.需要说明的是,该切割可以延伸至压合后的电路板中半固化片与第二上表面铜层之间的任一位置。

67.为了实现上述目的,本发明实施例还公开了一种印制电路板盲槽,该印制电路板盲槽为采用上述任一实施例中印制电路板盲槽的制作方法所制得。

68.为了实现上述目的,本发明实施例还公开了一种印制电路板的制作方法,该印制电路板的制作方法包括上述任一实施例中印制电路板盲槽的制作方法。

69.为了实现上述目的,本发明实施例还公开了一种印制电路板,该印制电路板为采用上述任一实施例中印制电路板的制作方法所制得。

70.为了实现上述目的,本发明实施例还公开了一种电子设备,该电子设备包括元器件以及上述任一实施例中的印制电路板,该元器件安装在该印制电路板的盲槽中。

71.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方法,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1