一种散热好的PCB电路板加工治具及其加工方法与流程

一种散热好的pcb电路板加工治具及其加工方法

技术领域

1.本发明涉及空气检测技术领域,具体涉及一种散热好的pcb电路板加工治具及其加工方法。

背景技术:

2.随着现代科学技术的高速发展,电子产品已进入到部件小型化、高密度安装、高发热化组装时代,电子设备工作时产生的热量,使设备内部温度迅速上升,若不及时将该热量散发,设备会持续升温,器件会因过热导致失效,最终导致电子设备的可靠性下降。

3.现有技术存在以下不足:现有的pcb电路板生产过程复杂,浪费大量人力物力,且电路板的散热方式大多为打孔进行散热,这样生产则会导致电路板非常的脆弱,不仅变得易折断使用寿命还会下降。

4.因此,发明一种散热好的pcb电路板加工治具及其加工方法很有必要。

技术实现要素:

5.为此,本发明提供一种散热好的pcb电路板加工治具,通过设置了十二组塞杆且直径与输送管内壁直径相等,十二组开孔二,且位置正好在塞杆正下方,轨道套留有一毫米在倒模盒外表面,滑动塞与轨道套滑动连接,螺纹杆外表面螺纹连接螺母,开槽内壁长和宽与倒模盒底部的长和宽相同,以解决背景技术中的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种散热好的pcb电路板加工治具,包括加工治具本体,所述加工治具本体还包括:所述加工治具本体顶部设有塞孔板,所述塞孔板顶部安装有把手一,所述塞孔板底部固定连接塞杆,所述塞孔板底部设有开孔板,所述开孔板一侧安装有侧板,所述侧板顶部开设开孔一,所述开孔板内壁开设开孔二,所述开孔板底部设有倒模盒,所述倒模盒内壁安装有轨道套,所述轨道套内壁设有滑动塞,所述滑动塞顶部安装有输送管,所述滑动塞顶部外表面开设输送孔,所述倒模盒一侧安装有固定板,所述固定板顶部固定连接螺纹杆,所述倒模盒侧壁顶部安装有伸缩杆,所述伸缩杆外表面套接弹簧,所述倒模盒底部设有盖板,所述盖板顶部外表面开设开槽,所述开槽底部安装有把手二。

7.优选的,所述塞杆的数量设置为十二组,所述塞杆的材质设置为钨钢,所述塞杆的直径与输送管内壁直径相等。

8.优选的,所述开孔二的数量设置为十二组,所述输送管插接在开孔二中,所述开孔二的位置正好在塞杆正下方。

9.优选的,所述轨道套插接在倒模盒内壁,所述轨道套留有一毫米在倒模盒外表面,所述滑动塞与轨道套滑动连接。

10.优选的,所述侧板的数量设置为两组,所述侧板分别安装在开孔板左端和右端,所述开孔一的直径大于螺纹杆。

11.优选的,所述固定板的数量设置为两组,所述固定板分别安装在倒模盒左端和右

端。

12.优选的,所述伸缩杆和弹簧的数量设置为四组,所述伸缩杆和弹簧分别安装在倒模盒四周顶部,所述伸缩杆和弹簧顶部均固定连接开孔板。

13.优选的,所述轨道套的数量设置为三组,所述轨道套、倒模盒、滑动塞和输送管的材质设置为钨钢。

14.优选的,所述螺纹杆外表面螺纹连接螺母,所述开槽内壁长和宽与倒模盒底部的长和宽相同。

15.一种散热好的pcb电路板加工方法,还包括以下操作步骤:s1:首先通过把手二将盖板拿出,将加工治具本体倒放至图4状态,此时塞孔板上的仍盖在塞杆插在输送管中,堵住输送管并通过转动螺母上下调节开孔板与轨道套的距离,带动滑动塞上下移动,使滑动塞的顶部与倒模盒顶表面预留出一毫米的轨道套平齐,随后将足量的碳纤维加热至融化,并倒进倒模盒内,盖上盖板,直至碳纤维凝固成碳纤维板,此时碳纤维板底部会预留出三组与倒模盒顶表面预留出一毫米的轨道套相同大小的散热孔;s2:将加工治具本体倒过来至图3的状态,(并且将盖板600盖在倒模盒500上顶住碳纤维板对其进行限位,此时盖板600在最底部当作底座),通过把手一抬起塞孔板,使塞杆不再堵住输送管,并通过调节螺母,上下调整滑动塞,将滑动塞下降一毫米,将散热孔的空间腾出来,最后将足量的铜加热至熔点并倒入开孔板中,融化后的铜通过开孔二内壁插接的输送管并进入滑动塞表面开设的输送孔中,最后进入刚才碳纤维凝固成碳纤维板时留出的散热孔中,并填满散热孔,最后盖上塞孔板,插入塞杆,堵住散热孔,直至铜完全凝固,变成三组散热片,由于碳纤维的熔点与铜的熔点不相同,所以此时还是未粘连状态,最后取出碳纤维板和散热片后使用导热性好的硅胶胶水将散热片粘在碳纤维板底部散热孔中,完成pcb电路板基板的加工。

16.本发明的有益效果是:1、通过碳纤维板底部预留出三组与倒模盒顶表面预留出一毫米的轨道套相同大小的散热孔,将足量的铜加热至熔点,并填满散热孔,变成三组散热片,由于碳纤维的熔点与铜的熔点不相同,所以此时还是未粘连状态,最后取出碳纤维板和散热片后使用导热性好的硅胶胶水将散热片粘在碳纤维板底部散热孔中,完成pcb电路板基板的加工,提高了pcb电路板基板的加工效率和稳定性;2、通过碳纤维基板和散热铜片,由于碳纤维具有轻量化、高强度、耐高温、耐腐蚀导热性差的优点,所以整体热量较小,铜具有导热性高、散热性好的优点,具有吸热的作用,碳纤维板顶部电子元件运行时产生的温度传递到碳纤维板上时,铜散热片将碳纤维板上的温度吸收,并在碳纤维板底部与空气接触进行散热,由于提高了pcb电路板的强度和散热性。

附图说明

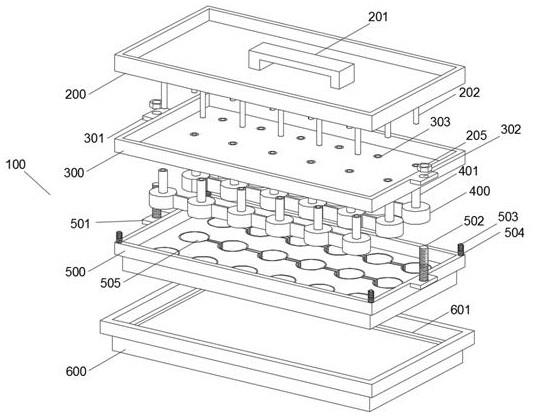

17.图1为本发明提供的加工治具本体拆分效果图;图2为本发明提供的加工治具本体拆分效果图;图3为本发明提供的开孔板和倒模盒效果图;

图4为本发明提供的塞孔板、开孔板和倒模盒效果图;图5为本发明提供的塞孔板效果图;图6为本发明提供的盖板效果图;图7为本发明提供的滑动塞俯视效果图;图8为本发明提供的滑动塞仰视效果图。

18.图中:加工治具本体100、塞孔板200、把手一201、塞杆202、开孔板300、侧板301、开孔一302、开孔二303、螺母305、滑动塞400、输送管401、滑动联板402、输送孔403、倒模盒500、固定板501、螺纹杆502、伸缩杆503、弹簧504、轨道套505、盖板600、开槽601、把手二602。

具体实施方式

19.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.参照附图1-8,本发明提供的一种散热好的pcb电路板加工治具,为了实现上述目的,本发明提供如下技术方案:一种散热好的pcb电路板加工治具及其加工方法,包括加工治具本体100,加工治具本体100还包括:加工治具本体100顶部设有塞孔板200,塞孔板200顶部安装有把手一201,塞孔板200底部固定连接塞杆202,塞孔板200底部设有开孔板300,开孔板300一侧安装有侧板301,侧板301顶部开设开孔一302,开孔板300内壁开设开孔二303,开孔板300底部设有倒模盒500,倒模盒500内壁安装有轨道套505,轨道套505内壁设有滑动塞400,滑动塞400顶部安装有输送管401,滑动塞400顶部外表面开设输送孔403,倒模盒500一侧安装有固定板501,固定板501顶部固定连接螺纹杆502,倒模盒500侧壁顶部安装有伸缩杆503,伸缩杆503外表面套接弹簧504,倒模盒500底部设有盖板600,盖板600顶部外表面开设开槽601,开槽601底部安装有把手二602。

21.进一步地,塞杆202的数量设置为十二组,塞杆202的材质设置为钨钢,塞杆202的直径与输送管401内壁直径相等,开孔二303的数量设置为十二组,输送管401插接在开孔二303中,开孔二303的位置正好在塞杆202正下方,轨道套505插接在倒模盒500内壁,轨道套505留有一毫米在倒模盒500外表面,滑动塞400与轨道套505滑动连接,侧板301的数量设置为两组,侧板301分别安装在开孔板300左端和右端,开孔一302的直径大于螺纹杆502,固定板501的数量设置为两组,固定板501分别安装在倒模盒500左端和右端,伸缩杆503和弹簧504的数量设置为四组,伸缩杆503和弹簧504分别安装在倒模盒500四周顶部,伸缩杆503和弹簧504顶部均固定连接开孔板300,轨道套505的数量设置为三组,轨道套505、倒模盒500、滑动塞400和输送管401的材质设置为钨钢(由于钨钢的熔点比碳纤维和铜都高,所以当可以用作加工碳纤维和铜的模具),螺纹杆502外表面螺纹连接螺母305,开槽601内壁长和宽与倒模盒500底部的长和宽相同,具体的,当需要制作一种散热好的的pcb电路板时,首先将盖板600拿出,将加工治具本体100倒放至图4状态,(此时塞孔板200上的仍盖在塞杆202插在输送管401中,堵住输送管401)并通过转动螺母305上下调节开孔板300与轨道套505的距离,带动滑动塞400上下移动,使滑动塞400的顶部与倒模盒500顶表面预留出一毫米的轨道套500平齐,随后将足量的碳纤维加热至融化,并倒进倒模盒500内,盖上盖板600,直至碳纤维凝固成碳纤维板,此时碳纤维板底部会预留出三组与倒模盒500顶表面预留出一毫米的

轨道套500相同大小的散热孔,最后将加工治具本体100倒过来至图3的状态,(并且将盖板600盖在倒模盒500上顶住碳纤维板对其进行限位,此时盖板600在最底部当作底座),通过把手一201抬起塞孔板200,使塞杆202不再堵住输送管401,并通过调节螺母305,上下调整滑动塞400,将滑动塞400下降一毫米,将散热孔的空间腾出来,最后将足量的铜加热至熔点并倒入开孔板300中,融化后的铜通过开孔二303内壁插接的输送管401并进入滑动塞400表面开设的输送孔403中,最后进入刚才碳纤维凝固成碳纤维板时留出的散热孔中,并填满散热孔,最后盖上塞孔板200,插入塞杆202,堵住散热孔,直至铜完全凝固,变成三组散热片,由于碳纤维的熔点与铜的熔点不相同,所以此时还是未粘连状态,最后取出碳纤维板和散热片后使用导热性好的硅胶胶水将散热片粘在碳纤维板底部散热孔中,完成pcb电路板基板的加工,碳纤维具有轻量化、高强度、耐高温、耐腐蚀导热性差的优点,所以整体热量较小,铜具有导热性高、散热性好的优点,具有吸热的作用,碳纤维板顶部电子元件运行时产生的温度传递到碳纤维板上时,铜散热片将碳纤维板上的温度吸收,并在碳纤维板底部与空气接触进行散热,由于提高了pcb电路板的强度和散热性,伸缩杆503和弹簧504的作用为使开孔板300与轨道套505之间四周都具有相同大小的弹性,提高上下调节开孔板300与轨道套505时的稳定性。

22.一种散热好的pcb电路板加工方法,还包括以下操作步骤:s1:首先通过把手二602将盖板600拿出,将加工治具本体100倒放至图4状态,此时塞孔板200上的仍盖在塞杆202插在输送管401中,堵住输送管401并通过转动螺母305上下调节开孔板300与轨道套505的距离,带动滑动塞400上下移动,使滑动塞400的顶部与倒模盒500顶表面预留出一毫米的轨道套500平齐,随后将足量的碳纤维加热至融化,并倒进倒模盒500内,盖上盖板600,直至碳纤维凝固成碳纤维板,此时碳纤维板底部会预留出三组与倒模盒500顶表面预留出一毫米的轨道套500相同大小的散热孔;s2:将加工治具本体100倒过来至图3的状态,(并且将盖板600盖在倒模盒500上顶住碳纤维板对其进行限位,此时盖板600在最底部当作底座)通过把手一201抬起塞孔板200,使塞杆202不再堵住输送管401,并通过调节螺母305,上下调整滑动塞400,将滑动塞400下降一毫米,将散热孔的空间腾出来,最后将足量的铜加热至熔点并倒入开孔板300中,融化后的铜通过开孔二303内壁插接的输送管401并进入滑动塞400表面开设的输送孔403中,最后进入刚才碳纤维凝固成碳纤维板时留出的散热孔中,并填满散热孔,最后盖上塞孔板200,插入塞杆202,堵住散热孔,直至铜完全凝固,变成三组散热片,由于碳纤维的熔点与铜的熔点不相同,所以此时还是未粘连状态,最后取出碳纤维板和散热片后使用导热性好的硅胶胶水将散热片粘在碳纤维板底部散热孔中,完成pcb电路板基板的加工,。

23.本发明的使用过程如下:当需要制作一种散热好的的pcb电路板时,首先通过把手二602将盖板600拿出,将加工治具本体100倒放至图4状态,(此时塞孔板200上的仍盖在塞杆202插在输送管401中,堵住输送管401)并通过转动螺母305上下调节开孔板300与轨道套505的距离,带动滑动塞400上下移动,使滑动塞400的顶部与倒模盒500顶表面预留出一毫米的轨道套500平齐,随后将足量的碳纤维加热至融化,并倒进倒模盒500内,盖上盖板600,直至碳纤维凝固成碳纤维板,此时碳纤维板底部会预留出三组与倒模盒500顶表面预留出一毫米的轨道套500相同大小的散热孔,最后将加工治具本体100倒过来至图3的状态,(并且将盖板600盖在倒模盒500上顶住碳纤维板对其进行限位,此时盖板600在最底部当作底

座),通过把手一201抬起塞孔板200,使塞杆202不再堵住输送管401,并通过调节螺母305,上下调整滑动塞400,将滑动塞400下降一毫米,将散热孔的空间腾出来,最后将足量的铜加热至熔点并倒入开孔板300中,融化后的铜通过开孔二303内壁插接的输送管401并进入滑动塞400表面开设的输送孔403中,最后进入刚才碳纤维凝固成碳纤维板时留出的散热孔中,并填满散热孔,最后盖上塞孔板200,插入塞杆202,堵住散热孔,直至铜完全凝固,变成三组散热片,由于碳纤维的熔点与铜的熔点不相同,所以此时还是未粘连状态,最后取出碳纤维板和散热片后使用导热性好的硅胶胶水将散热片粘在碳纤维板底部散热孔中,完成pcb电路板基板的加工。

24.以上,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1