一种热电分离铜基板及其制造工艺的制作方法

1.本发明涉及电子领域,具体涉及一种热电分离铜基板及其制造工艺。

背景技术:

2.传统型的金属基线路板受线路层及基材中间绝缘胶的cte值以及加工过程中的影响其平整度传统型的加工方式,平整度在0.2-0.3mm之间,在led车灯使用过程中平整度将直接影响电子元件的使用以及光的角度。

3.为了解决上述问题,我们做出了一系列改进。

技术实现要素:

4.本发明的目的在于,提供一种热电分离铜基板及其制造工艺,以克服现有技术所存在的上述缺点和不足。

5.一种热电分离铜基板,包括:铜基板、环氧树脂胶层、铜箔和镀铜层,所述环氧树脂胶层与铜基板和铜箔连接,所述镀铜层设置于环氧树脂胶层外表面;

6.其中,所述环氧树脂胶层包括:环氧树脂和耐高温缓冲胶片,所述耐高温缓冲胶片与环氧树脂连接。

7.进一步,所述铜基板上设有凸台,所述铜基板的厚度为2mm-5mm,所述凸台的高度为1mm-4mm,所述铜基板的材质为紫铜片或纯铜片。

8.进一步,所述耐高温缓冲胶片的高度大于凸台的高度。

9.进一步,所述铜箔的厚度为1.5mm-5mm。

10.进一步,所述镀铜层的厚度为10um-50um。

11.一种热电分离铜基板的制造工艺,包括:

12.步骤1:凸台制作:在铜片上使用压线路感光油墨或者使用印刷线路抗蚀油墨,通过影响转移的方式对位曝光,采用碳酸钠或显影液将未受紫外光照射的油墨显影掉漏出铜面只保留凸台位置的抗蚀油墨,将没有抗蚀油墨保护的位置漏出的铜层根据需求将铜层减薄或蚀刻掉1-4mm左右的铜厚度,采用氢氧化钠或去膜液将凸台位置的抗蚀油墨通过药水咬蚀掉;

13.步骤2:组合:将铜箔和环氧树脂胶与步骤1的铜板进行压合,压合过程中增加耐高温缓冲胶片,耐高温缓冲胶片厚度需大于凸台高度;

14.步骤3:研磨:步骤2的产品,通过陶瓷研磨的方式,将凸台表面的环氧树脂胶及铜箔层研磨掉,将凸台裸露出来;

15.步骤4:镀铜:在步骤3的产品上,采用化学镀铜的方式将凸台与表面铜层之间的环氧树脂胶层,镀上10-50um厚度的铜层,使表面线路铜层与底材凸台形成电路联通;

16.步骤5:线路制作:在步骤4的产品上使用双面压线路感光油墨或者使用印刷线路抗蚀油墨,通过影响转移的方式对位曝光,采用碳酸钠或显影液将未受紫外光照射的油墨显影掉漏出铜面,将没有抗蚀油墨保护的位置漏出的铜层全部蚀刻掉,采用氢氧化钠或去

膜液将剩余的油墨去除掉,阻焊油墨印刷,对位曝光,显影,文字印刷,外形制作,最后外形制作后过整平机。

17.进一步,所述步骤2的压合参数为:温度为230℃,压合时间小于4小时,压力5-40kg/cm2。

18.进一步,步骤3的研磨参数为:刷膜压力为2-5kg,线速为1-3m/min。

19.本发明的有益效果:

20.本发明与传统技术相比,通过在环氧树脂胶层内增设耐高温缓冲胶片,并采用特有的方式压合,搭配陶瓷研磨加镀铜的方式,使产品存在的应力得到很好的释放,led车灯使用过程中具有较高平整性,平整度小于0.05mm。

附图说明:

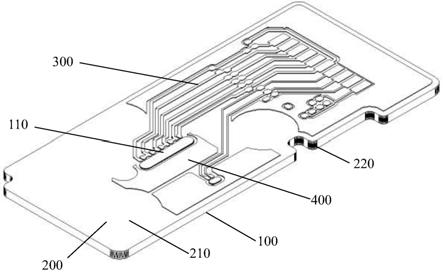

21.图1为本发明的结构示意图。

22.图2为本发明工艺步骤1阶段的结构示意图。

23.图3为本发明工艺步骤2阶段的结构示意图。

24.附图标记:

25.铜基板100和凸台110。

26.环氧树脂胶层200、环氧树脂210和耐高温缓冲胶片220。

27.铜箔300和镀铜层400。

具体实施方式

28.以下结合具体实施例,对本发明作进步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

29.实施例1

30.图1为本发明的结构示意图。图2为本发明工艺步骤1阶段的结构示意图。

31.图3为本发明工艺步骤2阶段的结构示意图。

32.如图1所示,一种热电分离铜基板,包括:铜基板100、环氧树脂胶层200、铜箔300和镀铜层400,环氧树脂胶层200与铜基板100和铜箔300连接,镀铜层400设置于环氧树脂胶层200外表面;

33.其中,环氧树脂胶层200包括:环氧树脂210和耐高温缓冲胶片220,耐高温缓冲胶片220与环氧树脂210连接。

34.铜基板100上设有凸台110,铜基板100的厚度为2mm-5mm,凸台110的高度为1mm-4mm,铜基板的材质为紫铜片或纯铜片。

35.耐高温缓冲胶片220的高度大于凸台110的高度。

36.铜箔300的厚度为1.5mm-5mm。

37.镀铜层400的厚度为10um-50um。

38.一种热电分离铜基板的制造工艺,包括:

39.如图2所示,步骤1:凸台制作:在铜片上使用压线路感光油墨或者使用印刷线路抗蚀油墨,通过影响转移的方式对位曝光,采用碳酸钠或显影液将未受紫外光照射的油墨显影掉漏出铜面只保留凸台位置的抗蚀油墨,将没有抗蚀油墨保护的位置漏出的铜层根据需

求将铜层减薄或蚀刻掉1-4mm左右的铜厚度,采用氢氧化钠或去膜液将凸台位置的抗蚀油墨通过药水咬蚀掉;

40.如图3所示,步骤2:组合:将铜箔和环氧树脂胶与步骤1的铜板进行压合,压合过程中增加耐高温缓冲胶片,耐高温缓冲胶片厚度需大于凸台高度;

41.步骤3:研磨:步骤2的产品,通过陶瓷研磨的方式,将凸台表面的环氧树脂胶及铜箔层研磨掉,将凸台裸露出来;

42.步骤4:镀铜:在步骤3的产品上,采用化学镀铜的方式将凸台与表面铜层之间的环氧树脂胶层,镀上10-50um厚度的铜层,使表面线路铜层与底材凸台形成电路联通;

43.步骤5:线路制作:在步骤4的产品上使用双面压线路感光油墨或者使用印刷线路抗蚀油墨,通过影响转移的方式对位曝光,采用碳酸钠或显影液将未受紫外光照射的油墨显影掉漏出铜面,将没有抗蚀油墨保护的位置漏出的铜层全部蚀刻掉,采用氢氧化钠或去膜液将剩余的油墨去除掉,阻焊油墨印刷,对位曝光,显影,文字印刷,外形制作,最后外形制作后过整平机。

44.步骤2的压合参数为:温度为230℃,压合时间小于4小时,压力5-40kg/cm2。

45.步骤3的研磨参数为:刷膜压力为2-5kg,线速为1-3m/min。

46.传统型的金属基线路板受线路层及基材中间绝缘胶的cte值以及加工过程中的影响其平整度传统型的加工方式,平整度在0.2-0.3mm之间,其原因是,传统采用双面板结构,每块铜板先通过钻孔打通,中间是绝缘的,再通过镀铜的方式导通。然后将做好的两块凸台进行压合。但是压合的过程中会出现问题,就是铜这种材料在互相挤压的过程中由于盈利释放,镂空的部分会凹凸不平,造成不可逆的不平整情况。这也是传统的铜基板为什么平整度不够的根本原因。

47.本发明的工作原理是,将铜箔300、环氧树脂胶层200和加工好的铜基板100进行组合,并通过230度温度、压合时间小于4小时、压力5-40kg/平方厘米实施,此压合参数根据不同胶片类型进行调整,压合过程中增加耐高温缓冲胶片220,耐高温缓冲胶片220厚度需大于凸台110高度;然后将组合后的产品,通过陶瓷研磨的方式,刷膜压力为2-5kg,线速为1-3m/min,将凸台110表面的环氧树脂胶层200及铜箔300研磨掉,将凸台110裸露出来;最后采用化学镀铜的方式将凸台110与表面铜层之间的环氧树脂胶层200,镀上10-50um厚度的镀铜层400,使表面线路铜层与底材凸台110形成电路联通。本发明通过在环氧树脂胶层内增设耐高温缓冲胶片,并采用特有的方式压合,搭配陶瓷研磨加镀铜的方式,使产品存在的应力得到很好的释放,led车灯使用过程中具有较高平整性,平整度小于0.05mm。综上所述,本发明和传统技术相比,不进行镂空开窗,而是直接先进行压合,然后再研磨的方式磨掉传统工艺中镂空的位置,然后再进行镀铜导通,实现全部功能的同时平整度又非常高。

48.以上对本发明的具体实施方式进行了说明,但本发明并不以此为限,只要不脱离本发明的宗旨,本发明还可以有各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1