一种PCB硬板弯折方法及其使用的弯折设备与流程

一种pcb硬板弯折方法及其使用的弯折设备

技术领域

1.本发明涉及pcb板加工领域,更具体的,涉及一种pcb硬板弯折方法及其使用的弯折设备。

背景技术:

2.pcb板是电路结构中最常使用的基板材料,对于不用的电器,需要不同形状的电路板,甚至部分需要进行弯折状态的电路板;现有技术中,为满足弯折要求,大多是采用软硬结合板设计,而软硬结合板生产工艺相对较复杂,制作良率较低,成本相对较高;并且,中间的软板连接,在安装使用过程中容易出现松脱或破损的问题,容易造成浪费,故此有待改进。

技术实现要素:

3.为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种pcb硬板弯折方法及其使用的弯折设备,其方法工艺新颖,对硬板结构进行加工弯折,保证整体结构的连接稳固性,也可降低生产难度,提高产品质量,延长使用寿命;而对应的弯折设备结构新颖,可对工件进行自动弯折,有效提高工作效率。

4.为达此目的,本发明采用以下的技术方案:

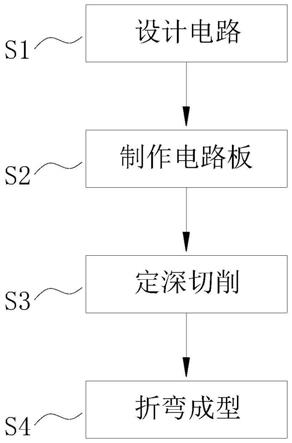

5.本发明提供了一种pcb硬板弯折方法,包括以下步骤:

6.s1、设计电路;在计划弯曲部位处留有接电线路,用以作为弯曲部位两侧的接电导通;

7.s2、电路板制作;加工制成所需的线路板结构;

8.s3、定深切削;对预设弯曲部位的背面进行定深切削,切割部位延伸至电路板的两侧;

9.s4、折弯成型;对电路板进行加热、并弯折至所需预设角度。

10.本发明还提供了一种用于pcb硬板弯折方法的弯折设备,在s4步骤中,使用弯折设备对电路板进行加热折弯;弯折设备包括呈闭环结构的输送带,输送带的带面上固定安装有多个夹持装置,夹持装置可对插入的工件进行夹持固定;输送带的其中一段直行区域途径加热折弯装置,工件在加热折弯装置内部得以加热及折弯成型。

11.在本发明较佳的技术方案中,加热折弯装置包括两端敞开的箱体,输送带从箱体内部穿过;

12.箱体的内壁安装有第一电热管,第一电热管沿箱体的长度方向延伸,高度与工件的切削部位对应且临近;箱体的内部安装有折弯推动结构,可在折弯方向的一侧对工件的折弯区域进行抵持支撑,且可对工件进行分次折弯;折弯推动结构靠近箱体的输出口一侧设置。

13.在本发明较佳的技术方案中,折弯推动结构包括第一推压机构、第二推压机构、第三推压机构;第一推压机构位于工件远离第一电热管的一侧、且朝工件的方向推压,在折弯

方向的一侧对工件的折弯区域进行抵持支撑;第二推压机构位于第一电热管的上方、且高于第一推压机构所处高度,第二推压机构对工件的顶端进行推压、实现初步的倾斜弯折;第三推压机构位于第一推压机构的上方、且靠近工件的一侧,第三推压机构向下推压、对工件的倾斜弯折处朝下推压,工件抵持第一推压机构后形成90

°

弯折。

14.在本发明较佳的技术方案中,第一推压机构包括固定在箱体内壁的第一托架,安装在第一托架上的第一气缸,第一气缸的活塞杆端部固定设有第一推块,第一推块抵持第一托架的顶面滑动;第一推块靠近工件的侧壁顶部设有圆弧部,圆弧部为1/4圆;第二推压机构包括固定在箱体内壁的第二托架,安装在第二托架上的第二气缸,第二气缸的活塞杆端部固定设有第二推块,第二推块呈长条状结构、且沿第一电热管方向延伸,第二推块靠近工件的一侧呈半圆状结构,第二推块对应工件的顶部侧壁设置,推出的第二推块可带动工件顶部倾斜弯折;第三推压机构包括固定在箱体内壁的第三托架,安装在第三托架上的第三气缸,第三气缸的活塞杆端部固定设有第三推块,第三推块呈长条状结构、且沿第一推块的移动方向延伸,第三推块靠近工件的一侧呈半圆状结构,朝下推动的第三推块可对工件的倾斜弯折部继续下压、并抵持第一推块,呈90

°

弯折。

15.在本发明较佳的技术方案中,圆弧部的内部安装有第二电热管,第二电热管与第一电热管平行。

16.在本发明较佳的技术方案中,第一推块的顶面固定设有凸棱,凸棱沿第一电热管的长度方向延伸,凸棱靠近第一气缸的一侧设置,且与弯折后的工件的端部侧壁对应。

17.在本发明较佳的技术方案中,夹持装置包括底座,固定在底座顶面的支撑块,底座的顶面向下凹陷设有滑动卡槽,滑动卡槽远离支撑块的一端敞开,滑动卡槽的封闭端中心固定设有导向杆,滑动卡槽处滑动卡接有滑块,滑块对应导向杆开设有导向孔,贯穿滑块的导向杆端部安装有螺帽;滑动卡槽内部设有第一弹簧,第一弹簧套设于导向杆的外侧,第一弹簧的一端固定卡于滑动卡槽的封闭端,另一端固定卡于滑块的底部侧壁;支撑块的内部固定设有第一电磁铁,滑块的内部固定设有第二电磁铁,底座的两端均安装有接电柱组,两接电柱组分别与第一电磁铁及第二电磁铁接电,接电后的第一电磁铁及第二电磁铁相互磁吸,滑块往支撑块方向移动、形成夹持效果;箱体的两侧均安装有接电滑槽,接电滑槽的长度大于箱体的长度,且接电滑槽与接电柱组位置对应,接电柱组进入接电滑槽内实现接触接电。

18.在本发明较佳的技术方案中,接电滑槽包括槽体,槽体的内壁固定设有接电片,槽体的槽底处凹设有沉槽,沉槽沿槽体的长度方向延伸,沉槽的顶部安装有限位板,限位板上对应开设有条形孔,沉槽的内部设有接电凸条,接电凸条的底部设有多条第二弹簧,接电凸条经第二弹簧的弹力朝上顶起、并通过条形孔突出;限位板、接电凸条、接电片均由导电金属制成,且限位板与接电片相接。

19.在本发明较佳的技术方案中,支撑块及滑块的相近壁面上均固定设有薄胶垫。

20.本发明的有益效果为:

21.本发明提供的一种pcb硬板弯折方法及其使用的弯折设备,其方法工艺新颖,包括设计电路-电路板制作-定深切削-折弯成型几个步骤,对硬板结构进行加工弯折,保证整体结构的连接稳固性,也可降低生产难度,提高产品质量,延长使用寿命;而对应的弯折设备结构新颖,包括输送带及安装在输送带上的夹持装置,夹持装置可对插入的工件进行自动

夹持的效果,以便工件随着输送带进行稳固的移动;工件途径加热折弯装置内部时,工件的切削部位得以加热及折弯成型,实现工件的自动弯折,有效提高工作效率。

附图说明

22.图1是本发明的具体实施例中提供的一种pcb硬板弯折方法的流程图;

23.图2是本发明的具体实施例中提供的弯折设备的俯视图;

24.图3是本发明的具体实施例中提供的加热折弯装置的正视图;

25.图4是本发明的具体实施例中提供的第一推块的结构示意图;

26.图5是本发明的具体实施例中提供的夹持装置的结构示意图;

27.图6是本发明的具体实施例中提供的接电滑槽的结构示意图。

28.图中:

29.100、输送带;200、夹持装置;210、底座;211、滑动卡槽;220、支撑块;230、导向杆;240、滑块;250、第一弹簧;261、第一电磁铁;262、第二电磁铁;270、接电柱组;280、薄胶垫;300、加热折弯装置;310、箱体;320、第一电热管;330、第一推压机构;331、第一气缸;332、第一推块;333、圆弧部;334、第二电热管;335、凸棱;340、第二推压机构;341、第二气缸;342、第二推块;350、第三推压机构;351、第三气缸;352、第三推块;400、接电滑槽;410、槽体;411、沉槽;420、接电片;430、限位板;440、接电凸条;450、第二弹簧。

具体实施方式

30.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

31.如图1所示,本发明的具体实施例中公开了一种pcb硬板弯折方法,包括以下步骤:

32.s1、设计电路;在计划弯曲部位处留有接电线路,用以作为弯曲部位两侧的接电导通;

33.s2、电路板制作;加工制成所需的线路板结构;

34.s3、定深切削;对预设弯曲部位的背面进行定深切削,切割部位延伸至电路板的两侧;

35.s4、折弯成型;对电路板进行加热、并弯折至所需预设角度。

36.在s2步骤中,线路板制作过程中,需进行防焊工艺,对线路板的外壁印刷柔性油墨,且油墨厚度控制在22~28μm;并且,柔性油墨不需要添加稀释剂,在顶层、底层分别印油墨后,分别静置30分钟,避免油墨中有气泡产生;

37.在s3步骤中,使用ccd锣机对预设部位进行定深切削,弯曲部位的残余板厚为0.5mm~0.6mm。

38.上述的一种pcb硬板弯折方法,方法工艺新颖,包括设计电路-电路板制作-定深切削-折弯成型几个步骤,对硬板结构进行加工弯折,保证整体结构的连接稳固性,也可降低生产难度,提高产品质量,延长使用寿命。

39.如图2至图6所示,本发明还提供了一种用于pcb硬板弯折方法的弯折设备,在s4步骤中,使用弯折设备对电路板进行加热折弯;弯折设备包括呈闭环结构的输送带100,输送带100的带面上固定安装有多个夹持装置200,夹持装置200可对插入的工件进行夹持固定;输送带100的其中一段直行区域途径加热折弯装置300,工件在加热折弯装置300内部得以

加热及折弯成型。

40.上述的弯折设备结构新颖,包括输送带及安装在输送带上的夹持装置,夹持装置可对插入的工件进行自动夹持的效果,以便工件随着输送带进行稳固的移动;工件途径加热折弯装置内部时,工件的切削部位得以加热及折弯成型,实现工件的自动弯折,有效提高工作效率;需要说明的是,在进入加热折弯装置内部时,需要工作人员手动将待加工工件插入夹持装置内。

41.进一步地,加热折弯装置300包括两端敞开的箱体310,输送带100从箱体310内部穿过;箱体310的内壁安装有第一电热管320,第一电热管320沿箱体310的长度方向延伸,高度与工件的切削部位对应且临近;需要对切削部位进行有效的加热,提供变形基础,防止折弯过程中出现折断;箱体310的内部安装有折弯推动结构,可在折弯方向的一侧对工件的折弯区域进行抵持支撑,且可对工件进行分次折弯;折弯推动结构靠近箱体310的输出口一侧设置;采用至少两次的折弯,可进一步防止折断,可有效提高成功率。

42.进一步地,折弯推动结构包括第一推压机构330、第二推压机构340、第三推压机构350;

43.第一推压机构330位于工件远离第一电热管320的一侧、且朝工件的方向推压,在折弯方向的一侧对工件的折弯区域进行抵持支撑;第二推压机构340位于第一电热管320的上方、且高于第一推压机构330所处高度,第二推压机构340对工件的顶端进行推压、实现初步的倾斜弯折;第三推压机构350位于第一推压机构330的上方、且靠近工件的一侧,第三推压机构350向下推压、对工件的倾斜弯折处朝下推压,工件抵持第一推压机构330后形成90

°

弯折;当工件移动到位后,此时的工件的切削部进行了足够的加热,具有变形的基础,第一推压机构先启动,抵持工件的底部侧壁;第二推压机构启动,对工件的顶部进行推送、工件在第一推压机构的支撑作用下发生倾斜折弯变形,接着第二推杆机构复位;然后,第三推压机构启动,对工件的倾斜折弯处进行下压,使得工件朝第一推压机构处进行进一步的完成、形成90

°

的弯折;而后第一推压机构及第三推压机构复位,输送带启动,将制作成型的工件送离,将下一个预热好的工件送至折弯推动结构的加工位置上。

44.进一步地,第一推压机构330包括固定在箱体310内壁的第一托架,安装在第一托架上的第一气缸331,第一气缸331的活塞杆端部固定设有第一推块332,第一推块332抵持第一托架的顶面滑动;第一推块332靠近工件的侧壁顶部设有圆弧部333,圆弧部333为1/4圆,通过圆弧部作为弯曲支撑,可进行有效的支撑;第二推压机构340包括固定在箱体310内壁的第二托架,安装在第二托架上的第二气缸341,第二气缸341的活塞杆端部固定设有第二推块342,第二推块342呈长条状结构、且沿第一电热管320方向延伸,第二推块342靠近工件的一侧呈半圆状结构,第二推块342对应工件的顶部侧壁设置,推出的第二推块342可带动工件顶部倾斜弯折;该结构设计可实现第二推块顺利推动工件的倾斜弯折、并且不影响第二推块的正常复位;第三推压机构350包括固定在箱体内壁的第三托架,安装在第三托架上的第三气缸351,第三气缸351的活塞杆端部固定设有第三推块352,第三推块352呈长条状结构、且沿第一推块332的移动方向延伸,第三推块352靠近工件的一侧呈半圆状结构,朝下推动的第三推块352可对工件的倾斜弯折部继续下压、并抵持第一推块332,呈90

°

弯折。

45.进一步地,圆弧部333的内部安装有第二电热管334,第二电热管334与第一电热管320平行,第二电热管的设计,可对工件的弯曲部位进行二次的辅助加热,进一步维持弯折

部位的温度。

46.进一步地,第一推块332的顶面固定设有凸棱335,凸棱335沿第一电热管320的长度方向延伸,凸棱335靠近第一气缸331的一侧设置,且与弯折后的工件的端部侧壁对应;凸棱的设计,可对下压的工件的端部进行支撑,减少工件与第一推块的接触面积,有效防止工件上电路层在移动过程中发生接触磨损,避免电路的损坏;尤其是在第一推杆电机带动第一推块往回移动时,凸棱可快速的脱离工件,从而使得工件完全脱离第一推块,方便工件的移动。

47.进一步地,夹持装置200包括底座210,固定在底座210顶面的支撑块220,底座210的顶面向下凹陷设有滑动卡槽211,滑动卡槽211远离支撑块220的一端敞开,滑动卡槽211的封闭端中心固定设有导向杆230,滑动卡槽211处滑动卡接有滑块240,滑块240对应导向杆230开设有导向孔,贯穿滑块240的导向杆230端部安装有螺帽;限定滑块的移动,以便后续提供平稳的移动,对工件进行稳固的夹持固定;

48.滑动卡槽211内部设有第一弹簧250,第一弹簧250套设于导向杆230的外侧,第一弹簧250的一端固定卡于滑动卡槽211的封闭端,另一端固定卡于滑块240的底部侧壁;第一弹簧的设计,可为滑块提供反向的移动的动力,解除施力后,确保滑块可朝远离支撑块的方向移动,从而露出工件插入的间距;

49.支撑块220的内部固定设有第一电磁铁261,滑块240的内部固定设有第二电磁铁262,底座210的两端均安装有接电柱组270,两接电柱组270分别与第一电磁铁261及第二电磁铁262接电,接电后的第一电磁铁261及第二电磁铁262相互磁吸,滑块240往支撑块220方向移动、形成夹持效果;通过磁吸的方式,对工件的底部进行夹持固定,方便后续断电后即可松开,以便后续成型工件的取下;箱体210的两侧均安装有接电滑槽400,接电滑槽400的长度大于箱体310的长度,且接电滑槽400与接电柱组270位置对应,接电柱组270进入接电滑槽400内实现接触接电,可使得夹持装置在加热折弯装置处维持接电,确保对工件进行稳固的夹持,在加热折弯前及后均解除接电,方便工件的插入及取下。

50.进一步地,接电滑槽400包括槽体410,槽体410的内壁固定设有接电片420,槽体410的槽底处凹设有沉槽411,沉槽411沿槽体410的长度方向延伸,沉槽411的顶部安装有限位板430,限位板430上对应开设有条形孔,沉槽411的内部设有接电凸条440,接电凸条440的底部设有多条第二弹簧450,接电凸条440经第二弹簧450的弹力朝上顶起、并通过条形孔突出;限位板430、接电凸条440、接电片420均由导电金属制成,且限位板430与接电片420相接;该结构设计可为接电滑槽提供抵持性的滑触接电,确保在加热折弯装置处维持接电,维持对工件的稳定的夹持固定。

51.进一步地,支撑块220及滑块240的相近壁面上均固定设有薄胶垫280,提供一定的缓冲效果,防止对工件造成破坏,并且也可增强摩擦力,进一步增强夹持效果。

52.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1