芯片安装方法与流程

1.本技术实施例涉及集成电路技术领域,尤其涉及一种芯片安装方法。

背景技术:

2.根据功能需求,集成电路上可以集成有多个功能模块,例如,功能模块可以是无线保真(wireless fidelity,wifi)模块、蓝牙(bluetooth,bt)模块、全球导航卫星系统(global navigation satellite system,gnss)模块等,这些模块通常设置为栅格阵列封装(land grid array,lga)。

3.目前,lga器件通过表面组装技术(surface mounted technology,smt)焊接固定在集成电路的印刷电路板(printed circuit board,pcb)上。在汽车、航天、军工等行业,pcb板中集成的lga器件的尺寸通常较大,通过smt技术将lga器件焊接在pcb板上之后,lga器件与pcb板之间容易形成气泡,导致焊接的可靠性较低。

技术实现要素:

4.本技术实施例提供一种芯片安装方法,提高了lga器件与pcb板之间的焊接可靠性。

5.本技术实施例提供一种芯片安装方法,包括:

6.提供印制电路板pcb板和至少一个栅格阵列封装lga器件;

7.对所述lga器件进行搪锡除金处理;

8.在所述lga器件的焊点处形成第一焊接层;

9.在所述pcb板的焊点处形成锡膏层;

10.对所述lga器件上的所述第一焊接层与所述pcb板上的所述锡膏层进行焊接处理;

11.在所述lga器件和所述pcb板之间的空隙中填充填料。

12.在一种可能的实施方式中,提供至少一个lga器件,包括:

13.提供多个待选lga器件;

14.确定每个待选lga器件的共面度;

15.将共面度小于预设阈值的待选lga器件确定为所述至少一个lga器件。

16.在一种可能的实施方式中,针对任意一个lga器件;确定所述待选lga器件的共面度,包括:

17.将所述待选lga器件置于激光测距设备的传动平面;

18.获取所述激光测距设备采集的所述待选lga器件的各顶点与所述传动平面之间的距离;

19.根据所述待选lga器件的各顶点与所述传动平面之间的距离,确定所述待选lga器件的共面度。

20.在一种可能的实施方式中,根据所述待选lga器件的各顶点与所述传动平面之间的距离,确定所述待选lga器件的共面度,包括:

21.根据所述待选lga器件的各顶点与所述传动平面之间的距离,确定所述待选lga器件的多个顶点之间的最大高度差;

22.根据所述最大高度差确定所述待选lga器件的共面度。

23.在一种可能的实施方式中,对所述lga器件进行搪锡除金处理,包括:

24.在所述lga器件的焊点处涂助焊剂;

25.在所述lga器件的焊点处涂锡,以及进行拖锡处理直至所述焊点处的焊点金消失;

26.对所述lga器件的各焊点处的剩余锡进行清除处理,以使各焊点处剩余锡的高度相同。

27.在一种可能的实施方式中,在所述lga器件的焊点处形成第一焊接层,包括:

28.在所述lga器件的焊点处印刷柱状锡膏;

29.对所述柱状锡膏进行加热处理,以使所述柱状锡膏转换为锡球;

30.对所述lga器件进行清洗处理和烘烤处理,以在所述lga器件的焊点处形成第一焊接层。

31.在一种可能的实施方式中,对所述lga器件上的所述第一焊接层与所述pcb板上的所述锡膏层进行焊接处理,包括:

32.对所述lga器件进行二次包装;

33.将所述二次包装后的lga器件上的所述第一焊接层与所述pcb板上的所述锡膏层焊接。

34.在一种可能的实施方式中,对所述lga器件进行二次包装,包括:

35.按照焊点朝下的方向、以及极性点朝向预设方向的方式,将所述lga器件放置在预设托盘。

36.在一种可能的实施方式中,将所述二次包装后的lga器件上的所述第一焊接层与所述pcb板上的所述锡膏层焊接,包括:

37.将所述预设托盘置于贴片机内部;

38.通过所述贴片机中的吸嘴在所述预设托盘中吸取所述lga器件,并根据光学定位得到所述锡膏层的坐标,将所述lga器件放置在所述pcb板上,以使所述第一焊接层与所述锡膏层正对;

39.焊接所述第一焊接层和所述锡膏层。

40.在一种可能的实施方式中,焊接处理后的所述lga器件和所述pcb板之间的间距在0.1毫米至0.4毫米。

41.本技术实施例提供的芯片安装方法,当需要将lga器件集成至集成电路板上时,按需提供pcb板和至少一个lga器件,并对lga器件进行共面度筛选,对lga器件进行搪锡除金处理,并在lga器件的焊点处形成第一焊接层,在pcb板的焊点处形成锡膏层,而后将lga器件上的第一焊接层与pcb板上的锡膏层焊接,并在lga器件和pcb板之间的空隙中填充填料。在上述过程中,对lga器件进行焊接之前,先对lga器件进行搪锡除金处理,并在lga器件的焊点处形成第一焊接层以增加lga器件焊盘上的焊锡厚度,可以及时将焊接过程中的气泡排出,避免lga器件和pcb板之间形成气泡,提高了焊接可靠性。lga器件焊接完成后,在lga器件和pcb板之间的空隙中填充填料,增大了lga器件与pcb板的接触面,强化了两者的接触强度,增加了热传导效率。另外,由于连接lga器件和pcb板的焊点间被填料隔离,避免了集

成电路长期使用过程中产生锡须短路的问题。

附图说明

42.图1为本技术实施例提供的应用场景的示意图;

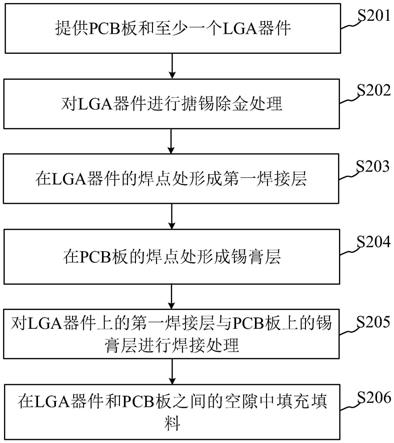

43.图2为本技术实施例提供的一种芯片安装方法的流程示意图;

44.图3为本技术实施例提供的另一种芯片安装方法的流程示意图。

具体实施方式

45.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

46.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

47.图1为本技术实施例提供的应用场景的示意图。请参见图1,包括多个lga器件101和一个pcb板102。例如,lga器件101可以为wifi模块、bt模块、gnss模块等,pcb板102可以为车载集成电路中的pcb板。根据不同的功能需求,将不同的lga器件101集成在pcb板102上,例如,通过lga器件101底部的焊盘将lga器件101焊接在pcb板102上,多个焊点103连接lga器件101底部的焊盘和pcb板102。

48.在相关技术中,对于lga器件的焊接,采用通用的smt焊接方案:来料抽检-pcb印刷锡膏-lga贴片-热风回流焊-焊接检查。lga器件的底部只有焊盘,焊接后焊接高度不足,容易造成焊点气泡,导致焊接可靠性低。

49.在本技术实施例所示的方案中,在对lga器件进行焊接之前,先对lga器件进行搪锡除金处理,并增加lga器件焊盘上的焊锡厚度,保障焊接高度达到高可靠性焊接要求,进而提高焊接可靠性。

50.下面,通过具体实施例对本技术所示的技术方案进行说明。需要说明的是,下面几个实施例可以独立存在,也可以相互结合,对于相同或相似的内容,在不同的实施例中不再重复说明。

51.图2为本技术实施例提供的一种芯片安装方法的流程示意图。请参见图2,该方法可以包括:

52.s201、提供pcb板和至少一个lga器件。

53.pcb板是连接各电子元器件及功能模块的载体。

54.lga是各功能模块的封装形式。

55.可通过如下方式提供至少一个lga器件:提供多个待选lga器件;确定每个待选lga器件的共面度;将共面度小于预设阈值的待选lga器件确定为至少一个lga器件。

56.共面度用于指示lga器件的焊盘表面的平整度。例如,共面度越大,焊盘表面的平

整度越差。

57.可通过如下方式确定待选lga器件的共面度:将所有待选lga器件置于激光测距设备的传动平面;获取激光测距设备采集的待选lga器件的各顶点与传动平面之间的距离;根据待选lga器件的各顶点与传动平面之间的距离,确定待选lga器件的共面度。

58.进一步的,可根据待选lga器件的各顶点与传动平面之间的距离,确定待选lga器件的多个顶点之间的最大高度差;根据最大高度差确定待选lga器件的共面度。

59.可选的,假设lga器件中存在n个顶点,则可以获取得到n个顶点与传动平面之间的n个距离,可以获取n个距离中的最大距离和最小距离,将最大距离和最小距离之间的差值确定为待选lga器件的共面度。例如,n可以为4。

60.例如,假设预设阈值为0.05毫米,假设待选lga器件中存在4个顶点,该4个顶点与传动平面之间的距离分别为0.1毫米、0.06毫米、0.07毫米和0.08毫米,则可以确定该待选lga器件的共面度为0.1-0.06=0.04毫米。由于该lga器件的共面度(0.04毫米)小于预设阈值(0.05毫米),则将该待选lga器件确定为至少一个lga器件。

61.通过激光测距设备对所有待选lga器件进行共面度检测,可以实现对待选lga器件进行100%共面度检测,代替了现有技术中的人工抽样检测,避免了误判和漏判的情况,提高了焊接的可靠性。

62.s202、对lga器件进行搪锡除金处理。

63.搪锡除金是除去lga器件焊盘表面上的镀金层。

64.在相关技术中,lga等电子元器件出厂时会进行镀金,以在焊盘上形成一层薄的金层,防止元器件焊盘发生氧化。在焊接过程中,焊盘上的镀金层会溶解到焊料中产生金属间化合物(intermetallic compound,imc),而含有金的化合物会导致imc强度变弱,使得焊接效果变差甚至导致焊接失效。为避免imc中含有金的化合物,就需要进行搪锡除金处理。

65.可通过如下方式进行搪锡除金:在lga器件的焊点处涂助焊剂;在lga器件的焊点处涂锡,以及进行拖锡处理直至焊点处的焊点金消失;对lga器件的各焊点处的剩余锡进行清除处理,以使各焊点处剩余锡的高度相同。

66.在实际应用过程中,可以先通过载具固定器件,在lga器件的焊点处涂助焊剂。用刀口形烙铁对焊点涂锡,进行反复拖锡处理直至焊点处的焊点金完全消失。用烙铁对吸锡绳加热,清除各焊点处的剩余锡,以使各焊点处剩余锡的高度相同。通过放大镜检查焊点除金效果,确认没有金残留,每个焊点表面平整,手指触摸无明显凹凸感。可以对lga器件进行一次搪锡除金处理。

67.s203、在lga器件的焊点处形成第一焊接层。

68.第一焊接层会增加lga器件焊点处的锡量,进而增加焊接高度。

69.可通过如下方式形成第一焊接层:在lga器件的焊点处印刷柱状锡膏;对柱状锡膏进行加热处理,以使柱状锡膏转换为锡球;对lga器件进行清洗处理和烘烤处理,以在lga器件的焊点处形成第一焊接层。

70.s204、在pcb板的焊点处形成锡膏层。

71.可以通过锡膏层将预处理好的lga器件固定至pcb板上。

72.可以通过印刷设备、钢网、刮刀等将锡膏均匀的印刷在pcb板焊上,以在pcb板的焊点处形成锡膏层。

73.s205、对lga器件上的第一焊接层与pcb板上的锡膏层进行焊接处理。

74.可通过如下方式对lga器件上的第一焊接层与pcb板上的锡膏层进行焊接处理:对lga器件进行二次包装;将二次包装后的lga器件上的第一焊接层与pcb板上的锡膏层焊接。

75.二次包装是指对拆除包装的lga器件重新进行包装。

76.可通过如下方式将二次包装后的lga器件上的第一焊接层与pcb板上的锡膏层焊接:将二次包装后的lga器件置于贴片机内部;通过贴片机中的吸嘴吸取lga器件,并根据光学定位得到锡膏层的坐标,将lga器件放置在pcb板上,以使第一焊接层与锡膏层正对;焊接第一焊接层和锡膏层;采用无水乙醇清洗焊点残留的助焊剂;将清洗后的产品放入烤箱烘干,设置温度45~50℃,时间2~3h,升温速率在2~3℃每分钟。

77.可选的,可采用热风回焊炉焊接第一焊接层和锡膏层。设置热风回焊炉的温区不少于12个,回焊炉腔体内填充氮气以保障焊接效果,焊接过程中炉内残氧量为1000~3000ppm。

78.在实际应用过程中,为保障第一焊接层与锡膏层的焊接效果,可以设置若干检测工序,以检查lga器件在pcb板上的放置位置、第一焊接层与锡膏层的焊接效果等。

79.例如,将lga器件放置在pcb板上之后,可通过自动光学检测(automated optical inspection,aoi)设备检查第一焊接层与锡膏层是否存在偏移等问题,以保证第一焊接层与锡膏层正对。

80.例如,可以采用x射线(x-ray)检查第一焊接层与锡膏层的焊接效果,保证焊点不存在连锡、锡渣等现象,单个焊点气泡面积不超过焊点面积的15%。

81.焊接处理后的lga器件和pcb板之间的间距在0.1毫米至0.4毫米。

82.s206、在lga器件和pcb板之间的空隙中填充填料。

83.lga器件和pcb板焊接完成后,可在焊盘间的间隙中填充填料。例如,填料可以是填缝胶。

84.可通过如下方式在lga器件和pcb板之间的空隙中填充填料:将填缝胶安装到喷胶设备上;将焊接有lga器件的pcb板传送至喷胶设备内;设置喷胶设备的喷胶路线沿lga器件边缘走2个对角“l”型;将喷胶完成的pcb板取出静置3-5分钟,以保证填缝胶充分渗透到焊盘底部,达到完全填充的状态;将静置完成的pcb板传送至热风回焊炉内(可以用烤箱代替),加热使填缝胶固化(加热温度120℃-135℃,时间8-15分钟);检查填缝胶填充效果,以lga器件四周完全备包裹填缝胶为准,不能有残缺,不能污染其它不允许点填缝胶的器件。

85.本技术实施例提供的芯片安装方法,当需要将lga器件集成至集成电路板上时,按需提供pcb板和至少一个lga器件,并对lga器件进行共面度筛选,对lga器件进行搪锡除金处理,并在lga器件的焊点处形成第一焊接层,在pcb板的焊点处形成锡膏层,而后将lga器件上的第一焊接层与pcb板上的锡膏层焊接,并在lga器件和pcb板之间的空隙中填充填料。在上述过程中,对lga器件进行焊接之前,先对lga器件进行搪锡除金处理,并在lga器件的焊点处形成第一焊接层以增加lga器件焊盘上的焊锡厚度,可以及时将焊接过程中的气泡排出,避免lga器件和pcb板之间形成气泡,提高了焊接可靠性。lga器件焊接完成后,在lga器件和pcb板之间的空隙中填充填料,增大了lga器件与pcb板的接触面,强化了两者的接触强度,增加了热传导效率。另外,由于连接lga器件和pcb板的焊点间被填料隔离,避免了集成电路长期使用过程中产生锡须短路的问题。

86.在上述任意一个实施例的基础上,下面,结合图3,对本技术所示的芯片安装方法进行进一步详细说明。

87.图3为本技术实施例提供的另一种芯片安装方法的流程示意图。请参见图3,该方法可以包括:

88.s301、提供pcb板和至少一个lga器件。

89.s302、对lga器件进行搪锡除金处理。

90.需要说明的是,s301-s302的执行过程可以参见s201-s202的执行过程,此处不再进行赘述。

91.s303、在lga器件的焊点处印刷柱状锡膏。

92.准备印刷锡膏的工装、小钢网、锡膏和刮片。其中,小钢网的长宽和器件焊盘尺寸的比例为1:1,小钢网的厚度根据lga器件的规格要求开制,以lga器件的加锡量不超过规格要求为准。

93.可通过如下方式在lga器件的焊点处印刷柱状锡膏:将lga器件置于工装内,焊点朝上,将小钢网紧紧贴在lga器件焊点上,lga器件焊点与小钢网漏孔一一对应;用刮片匀速将锡膏刮过所有焊点,垂直移开工装上盖和小钢网;目视检查所有焊点锡膏印刷效果,锡量均匀锡柱无坍塌为合格。

94.s304、对柱状锡膏进行加热处理,以使柱状锡膏转换为锡球。

95.印刷的锡膏内助焊剂的成分占体积比为30-40%,极易熔融,对柱状锡膏加热,会使柱状锡膏转换为锡球。例如,可采用风枪进行加热。

96.可通过如下方式对柱状锡膏进行加热处理,以使柱状锡膏转换为锡球:使用手持式小风枪,温度设置为255℃~265℃,连续均匀加热焊点10s左右,加热过程中观察锡柱变为锡球形态,焊点熔融后表面光亮即可停止加热;采用离子风扇冷却30s,从工装取出lga器件;通过放大镜检查焊点锡球形态。

97.对柱状锡膏加热处理时,没有选择回流炉加热的方式,而是采用风枪进行加热,确保以最少的时间达到加热的目的,避免lga器件在回流炉内长时间加热导致lga器件焊盘与增加的锡之间形成的icm加厚,强度下降。

98.s305、对lga器件进行清洗处理和烘烤处理,以在lga器件的焊点处形成第一焊接层。

99.可通过如下方式对lga器件进行清洗处理和烘烤处理:用防静电毛刷蘸取99.7%无水乙醇清洗焊点表面,清除助残留的助焊剂和异物;将lga器件置于恒温烤箱烘烤去除水分,烘烤温度和时间以规格书为准,无明确规定的,烘烤温度设定为115~125℃,烘烤时间为8h。

100.s306、对lga器件进行二次包装。

101.例如,可采用托盘(tray)包装的形式完成lga器件的二次包装。

102.可通过如下方式实现lga器件的二次包装:按照焊点朝下的方向、以及极性点朝向预设方向的方式,将lga器件放置在预设托盘上。

103.在实际应用过程中,可以将烘烤完成的lga器件焊点朝下放置,用吸笔将lga器件放置于托盘上,极性点统一为左上方;一层托盘放好后,堆叠第二层托盘,托盘方向同下层托盘,堆叠层数不超过6层;将放好lga器件的托盘以设定方向置于aoi设备内检查lga器件

的极性;运行aoi设备,检查托盘上所有lga器件极性,若检查结果正常,则绿灯亮,提示移开已检测托盘,若检查结果异常,则红灯亮,报警提示异常lga器件位置。

104.在对lga器件二次包装时,选择了托盘包装方式,以便于通过aoi设备对lga器件进行极性检测,保障了后续工序的有效性。

105.s307、在pcb板的焊点处形成锡膏层。

106.s308、对二次包装后的lga器件上的第一焊接层与pcb板上的锡膏层进行焊接处理。

107.s309、在lga器件和pcb板之间的空隙中填充填料。

108.需要说明的是,s307-s309的执行过程可以参见s204-s206的执行过程,此处不再进行赘述。

109.在图3所示的实施例中,当需要将lga器件集成至集成电路板上时,按需提供pcb板和至少一个lga器件,在lga器件的焊点处印刷柱状锡膏,对柱状锡膏进行加热处理,以使柱状锡膏转换为锡球,对lga器件进行清洗处理和烘烤处理,以在lga器件的焊点处形成第一焊接层,同时在pcb板上形成锡膏层,且对lga器件进行二次包装,将二次包装后的lga器件上的第一焊接层与pcb板上的锡膏层焊接,在lga器件和pcb板之间的空隙中填充填料,以形成芯片封装结构。在上述过程中,通过控制小钢网的开制厚度,保证了lga器件的加锡量,既控制了lga器件的加锡量不超过规格建议,又增加了焊接高度,避免lga器件和pcb板之间形成气泡,提高了焊接可靠性。通过对lga器件进行二次包装,实现了lga器件与pcb板焊接过程中的批量作业,提高了作业效率。

110.显然,本领域的技术人员可以对本技术实施例进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术实施例的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

111.在本技术中,术语“包括”及其变形可以指非限制性的包括;术语“或”及其变形可以指“和/或”。本技术中术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。本技术中,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1