一种全自动式PCB拆板器的制作方法

一种全自动式pcb拆板器

技术领域

1.本实用新型涉及一种拆板器,涉及拆板器技术领域,具体涉及一种全自动式pcb拆板器。

背景技术:

2.在智能制造兴起的时代,快速/高效/准确/低成本的产品生产是各个企业所追求的目标,自动式pcb拆装装置能够以数倍于人工的工作效率,极大的提高产能,拆板器是自动式pcb拆装装置的重要组成部分,对拆装的整体功能实现、位置精度及可靠性起到了至关重要的作用。针对现有技术存在以下问题:

3.1、现有的拆板器采用人工方式实现拆装功能,耗时耗力,且拆板器本身不具有治具准确定位装置,无法进行自动拆装以及pcb治具精确定位;

4.2、现有的拆板器没有pcb在位检测、治具在位检测功能以及治具扣合良率检测功能,导致无法实现pcb及治具的在位检测以及pcb治具扣合良率检测。

技术实现要素:

5.本实用新型提供一种全自动式pcb拆板器,其中一种目的是为了具备pcb 治具自动限位功能,解决无法进行自动化限位的问题;其中另一种目的是为了解决无法实现pcb治具扣合良率检测以及在位检测的问题,以达到实现pcb 治具扣合良率检测以及在位检测效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种全自动式pcb拆板器,包括拆板器,所述拆板器的上表面中心位置设置有pcb治具,所述pcb治具的四角位置活动安装有限位块,所述pcb治具的上表面右上角位置固定安装有治具在位检测传感器,所述pcb治具的上表面中间位置固定左侧固定安装有pcb在位检测传感器,所述拆板器的上表面右下角和左下角位置固定安装有良率检测传感器。

8.本实用新型技术方案的进一步改进在于:所述限位块固定安装于拆板器的上表面,所述pcb治具的上端带弹簧卡扣。

9.采用上述技术方案,该方案中的限位块可为完成初始限位功能,同时通过弹簧卡扣将pcb板固定在pcb治具上。

10.本实用新型技术方案的进一步改进在于:所述拆板器的上表面左侧中间位置固定安装有表面限位气缸,所述表面限位气缸设置在pcb治具的左侧。

11.采用上述技术方案,该方案中的表面限位气缸配合限位块进行精确限位。

12.本实用新型技术方案的进一步改进在于:所述拆板器的下表面左右两侧和上侧固定安装有底面限位气缸,所述底面限位气缸的外围固定连接有气缸底板。

13.采用上述技术方案,该方案中底面限位气缸用于上下拨爪以及左右拨爪的控制。

14.本实用新型技术方案的进一步改进在于:左右两侧所述底面限位气缸的端头固定连接有左右拨爪,上下两侧所述底面限位气缸的端头固定连接有上下拨爪。

15.采用上述技术方案,该方案中左右拨爪和上下拨爪配合底面限位气缸实现pcb治具与pcb板的组合或分离。

16.本实用新型技术方案的进一步改进在于:所述治具在位检测传感器、pcb 在位检测传感器的采集信号可接入拆板器的外部系统。

17.采用上述技术方案,该方案中的治具在位检测传感器和pcb在位检测传感器可实现pcb和治具在位检测,良率检测传感器利用对射型传感器对治具扣合良率进行检测。

18.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

19.1、本实用新型提供一种全自动式pcb拆板器,该实用新型增加限位块、表面限位气缸、左右拨爪以及上下拨爪,通过治具限位块,可以限定治具的初始位置,并在表面限位气缸的作用下,实现治具精确定位,便于scara机器人抓取,左右拨爪和上下拨爪通过控制程序在底面限位气缸的带动下,对 pcb治具上的弹簧卡扣进行拉伸或压缩动作,实现pcb治具对pcb板自动限位,可应用于全自动式pcb拆装系统中实现pcb的全自动拆装,实现pcb在治具上的自动限位以及pcb治具的自动限位,同时采用气缸加限位块机构,保证扣合位置精确度,且四角限位块内侧采用大坡度角,便于scara机器人拆装。

20.2、本实用新型提供一种全自动式pcb拆板器,该实用新型增加治具在位检测传感器、pcb在位检测传感器以及良率检测传感器,通过治具在位检测传感器,判断治具是否在位,控制程序给出动作指令,通过pcb在位检测传感器,判断pcb是否在位,控制程序给出动作指令,通过良率检测传感器,判断治具是否扣合到位,控制程序给出报警指令,该装置采用扣合良率检测设备可对扣合结果完成检测。

附图说明

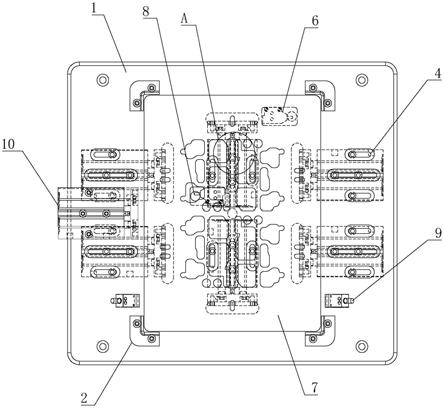

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的正面结构示意图;

23.图3为本实用新型的正截面结构示意图;

24.图4为本实用新型的结构a处放大示意图。

25.图中:1、拆板器;2、限位块;3、底面限位气缸;31、气缸底板;4、左右拨爪;5、上下拨爪;6、治具在位检测传感器;7、pcb治具;8、pcb在位检测传感器;9、良率检测传感器;10、表面限位气缸。

具体实施方式

26.下面结合实施例对本实用新型做进一步详细说明:

27.实施例1

28.如图1

‑

4所示,本实用新型提供了一种全自动式pcb拆板器,包括拆板器1,拆板器1的上表面中心位置设置有pcb治具7,pcb治具7的四角位置活动安装有限位块2。

29.在本实施例中,拆板器1用于各种设备的安装以及pcb治具7与pcb拆分或扣合,限位块2用于初始限位,pcb治具7带弹簧卡扣,通过弹簧卡扣对 pcb进行限位,pcb治具7测试pcb的装备,用检测空白pcb(没有任何其他元件dao)短路或开路情况用的,可通过加电压的方式检测pcb板的开路以及断路情况。

30.实施例2

31.如图1

‑

4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,限位块2固定安装于拆板器1的上表面,pcb治具7的上端带弹簧卡扣,拆板器1的上表面左侧中间位置固定安装有表面限位气缸10,表面限位气缸10设置在pcb治具7的左侧,拆板器1的下表面左右两侧和上侧固定安装有底面限位气缸3,底面限位气缸3的外围固定连接有气缸底板31,左右两侧底面限位气缸3的端头固定连接有左右拨爪4,上下两侧底面限位气缸3 的端头固定连接有上下拨爪5。

32.在本实施例中,通过治具限位块2,可以限定治具的初始位置,并在表面限位气缸10的作用下,实现治具精确定位,便于scara机器人抓取,左右拨爪4和上下拨爪5通过控制程序在底面限位气缸3的带动下,对pcb治具7 上的弹簧卡扣进行拉伸或压缩动作,实现pcb治具7对pcb板自动限位,可应用于全自动式pcb拆装系统中实现pcb的全自动拆装,实现pcb在治具上的自动限位以及pcb治具7的自动限位,同时采用气缸加限位块2的机构,保证扣合位置精确度,且四角限位块2内侧采用大坡度角,便于scara机器人拆装,同时拆装过程中不局限于scara机器人。

33.实施例3

34.如图1

‑

4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,pcb治具7的上表面右上角位置固定安装有治具在位检测传感器6,pcb治具7的上表面中间位置固定左侧固定安装有pcb在位检测传感器8,拆板器1的上表面右下角和左下角位置固定安装有良率检测传感器9,治具在位检测传感器6、pcb在位检测传感器8的采集信号可接入拆板器1的外部系统。

35.在本实施例中,通过治具在位检测传感器6,判断治具是否在位,控制程序给出动作指令,通过pcb在位检测传感器8,判断pcb是否在位,控制程序给出动作指令,通过良率检测传感器9,判断治具是否扣合到位,控制程序给出报警指令,该装置采用扣合良率检测设备可对扣合结果完成检测。

36.下面具体说一下该全自动式pcb拆板器的工作原理。

37.如图1

‑

4所示,利用拆板器1底部对称安装气缸实现对pcb治具7的可靠限位,利用在拆板器1表面治具四角安装限位块2进行初始限位,利用在拆板器1表面单侧安装气缸协同四个顶角限位块2进行精确限位,利用自动控制程序实现pcb限位的自动控制,利用自动控制程序实现治具限位的自动控制,利用对射型传感器对治具扣合良率进行检测。

38.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1