一种镀有机导电膜的多层线路板超导镀孔装置的制作方法

1.本实用新型属于线路板生产设备技术领域,特别是涉及一种镀有机导电膜的多层线路板超导镀孔装置。

背景技术:

2.线路板是电子工业的重要部件之一,线路板能为电子元件提供固定、装配的机械支撑,可实现电子元件之间的电气连接,线路板在生产过程中需要进行镀孔操作,但它在实际使用中仍存在以下弊端:

3.1、现有的镀有机导电膜的多层线路板超导镀孔装置在使用时,线路板在进行钻孔时,其线路板不便于固定,需要工作人员手动固定,在钻孔操作可能会给工作人员的身体健康带来威胁;

4.2、现有的镀有机导电膜的多层线路板超导镀孔装置在使用时,线路板在钻孔后,其孔的表面四周会出现毛刺,这些毛刺会对镀铜工艺造成影响,现有的镀孔装置并不能对毛刺进行打磨,需要工作人员手动打磨,增加了工作人员的工作量,工作效率低。

5.因此,现有的镀有机导电膜的多层线路板超导镀孔装置,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种镀有机导电膜的多层线路板超导镀孔装置,通过固定机构和打磨机构的设置,解决了现有的镀孔装置不便于固定线路板和钻孔后线路板表面出现毛刺的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种镀有机导电膜的多层线路板超导镀孔装置,包括基座、固定机构、钻孔机构、打磨机构和沉铜机构,所述基座的顶部一侧前端固定连接有电动导轨,且电动导轨的顶部活动连接有固定机构,所述电动导轨的后端一侧固定连接有钻孔机构,且电动导轨的后端另一侧固定连接有打磨机构,所述基座的顶部中心位置固定连接有沉铜机构,且沉铜机构的前端面设置有观察窗,所述基座的顶部另一侧固定连接有烘干机构,且烘干机构的前端面上设置有设备门。

9.进一步地,所述固定机构包括第一安装块、第二安装块和夹块,且第一安装块的底部活动连接在电动导轨的顶部,所述第一安装块的顶部开设有第一滑槽,且第一滑槽的一侧内壁上活动连接有第二转轴,所述第二转轴的另一端贯穿第一滑槽的另一侧内壁并固定连接有手轮,且第二转轴的外壁两侧均套设有第一滑块,所述第一滑块的顶部均固定连接有第二安装块,且第二安装块的一侧外壁上开设有第二滑槽,所述第二滑槽的内侧底部活动连接有第一转轴,且第一转轴的顶端贯穿第二滑槽的内侧顶部并固定连接有旋钮,所述第一转轴的外壁上方和下方均套设有夹块,且夹块的相向面均固定连接有海绵垫,在使用时,电动导轨实现了固定机构的移动,手轮和第二转轴的转动实现了第一滑块的相向运动

或背向运动,旋钮和第一转轴的转动实现了夹块的相向运动或背向运动,进而实现了对线路板的夹持,并在夹持过程中,其海绵垫避免了线路板的夹持部位出现损坏。

10.进一步地,所述钻孔机构包括第一固定块、第二伺服电机和钻头,且第一固定块固定连接在电动导轨的后端一侧,所述第一固定块的顶部固定连接有第三安装块,且第三安装块的前端面开设有第三滑槽,所述第三滑槽的内侧底部前端活动连接有第三转轴,且第三转轴的顶端贯穿第三滑槽的内侧顶部并固定连接在第一伺服电机的输出轴底端,所述第一伺服电机固定连接在第一电机壳的内部,且第一电机壳固定连接在第三安装块的顶部,所述第三转轴的外壁上套设有第二滑块,且第二滑块的前端面上固定连接有第二电机壳,所述第二电机壳的内部固定连接有第二伺服电机,且第二伺服电机的输出轴固定连接有第四转轴,所述第四转轴的底端贯穿第二电机壳并固定连接有钻头,所述第三滑槽的内侧后端固定连接有第一限位杆,且第一限位杆贯穿第二滑块,在使用时,第一伺服电机的输出轴和第三转轴的转动实现了第二滑块在第三转轴的外壁上做上下方向的线性运动,并在第二滑块运动过程中其第一限位杆对第二滑块的运动起到了限位作用,进而带动了第二伺服电机进行运动,第二伺服电机的输出轴和第四转轴的转动实现了钻头的转动,进而实现了对线路板的钻孔操作。

11.进一步地,所述打磨机构包括第二固定块、第四伺服电机和磨辊,且第二固定块固定连接在电动导轨的后端另一侧,所述第二固定块的顶部固定连接有第四安装块,且第四安装块的前端面开设有第四滑槽,所述第四滑槽的内侧底部前端活动连接有第五转轴,且第五转轴的顶端贯穿第四滑槽的内侧顶部并固定连接在第三伺服电机的输出轴底端,所述第三伺服电机固定连接在第三电机壳的内部,且第三电机壳固定连接在第四安装块的顶部,所述第五转轴的外壁上套设有第三滑块,且第三滑块的前端面上固定连接有第四电机壳,所述第四电机壳的内部固定连接有第四伺服电机,且第四伺服电机的输出轴固定连接有第六转轴,所述第六转轴的底端贯穿第四电机壳并固定连接有磨辊,所述第四滑槽的内侧后端固定连接有第二限位杆,且第二限位杆贯穿第三滑块,在使用时,第三伺服电机的输出轴和第五转轴实现了带动第三滑块进行运动,并在第三滑块运动过程中,且第二限位杆对第三滑块的运动起到了限位作用,进而带动了第四伺服电机和磨辊进行运动,第四伺服电机的输出轴和第六转轴的转动实现了磨辊的转动,进而实现了对线路板进行打磨。

12.进一步地,所述沉铜机构包括沉铜室、循环水泵和储液室,且沉铜室的底部固定连接在基座的顶部,所述沉铜室的一侧外壁上方固定连接有进水管,且沉铜室的一侧外壁下方固定连接有排水管,所述沉铜室的另一侧外壁上方固定连接有第一连接管,且第一连接管的另一端固定连接在循环水泵的出水端,所述循环水泵固定连接在储液室的顶部一侧,且循环水泵的进水端固定连接有第二连接管,所述第二连接管的底端贯穿储液室的顶部另一侧并延伸至储液室的内侧底部,所述储液室的一侧外壁下方固定连接有第三连接管,且第三连接管的另一端固定连接在沉铜室的另一侧外壁下方,所述储液室的另一侧外壁上方固定连接有进料管,且储液室的另一侧外壁下方固定连接有排料管,所述储液室的底部固定连接在基座的顶部,在使用时,进水管和排水管实现了向沉铜室内添加清水对线路板进行清洗,循环水泵的设置实现了将储液室内的沉铜液输送到沉铜室内对线路板进行镀铜操作,进料管和排料管的设置实现了对储液室内沉铜液的液位进行控制。

13.进一步地,所述烘干机构包括烘干室、安装壳、风机和电热丝,且烘干室的底部固

定连接在基座的顶部另一侧,所述烘干室的内侧顶部固定连接有温度传感器,且烘干室的顶部固定连接有安装壳,所述安装壳的内侧上方固定连接有风机,且安装壳的内侧下方固定连接有电热丝,所述烘干室的顶部和安装壳的顶部和底部均开设有通风口,在使用时,风机的转动实现了向烘干室内输送新风,电热丝通电散发热量,新风在通过电热丝时被加热,通过加热后的新风对烘干室内线路板进行烘干,并在使用过程中,其温度传感器对烘干室内的温度进行实时检测。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过固定机构的设置,在使用时,转动手轮,手轮带动第二转轴进行转动,第二转轴与第一滑块之间通过螺纹连接,故第二转轴的转动带动了第一滑块做相向运动或背向运动,根据线路板的尺寸调节好第二安装块之间的距离,转动旋钮,旋钮带动第一转轴进行转动,第一转轴与夹块之间通过螺纹连接,故第一转轴的转动实现了夹块做相向运动或背向运动,进而实现了对线路板进行夹持,便于工作人员对线路板进行固定,减少了工作人员的工作量,提高了工作效率。

16.2、本实用新型通过打磨机构的设置,在使用时,启动第四伺服电机,第四伺服电机带动第六转轴进行转动,进而带动磨辊进行转动,并启动第三伺服电机,第三伺服电机带动第五转轴进行转动,第五转轴与第三滑块之间通过螺纹连接,故第五转轴的转动带动第三滑块在第四滑槽内做上下方向的线性运动,进而实现了对线路板的表面进行去毛刺操作,便于工作人员对钻孔后的线路板进行打磨去毛刺,减少了工作人员的工作量,提高了工作效率。

17.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

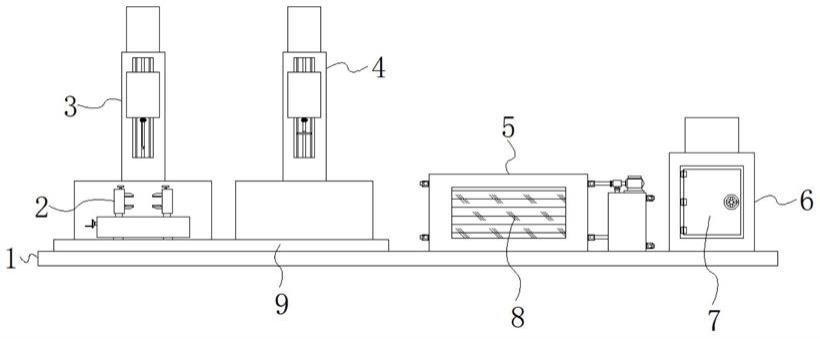

19.图1为本实用新型的结构示意图;

20.图2为本实用新型固定机构的正视剖面图;

21.图3为本实用新型钻孔机构的左视剖面图;

22.图4为本实用新型打磨机构的右视剖面图;

23.图5为本实用新型沉铜机构的正视剖面图;

24.图6为本实用新型烘干机构的正视剖面图。

25.附图中,各标号所代表的部件列表如下:

26.1、基座;2、固定机构;21、第一安装块;22、手轮;23、第一滑槽;24、第二安装块;25、旋钮;26、第一转轴;27、夹块;28、第二滑槽;29、海绵垫;210、第一滑块;211、第二转轴;3、钻孔机构;31、第一固定块;32、第三安装块;33、第三滑槽;34、第一限位杆;35、第二滑块;36、第三转轴;37、第一电机壳;38、第一伺服电机;39、第二电机壳;310、第二伺服电机;311、第四转轴;312、钻头;4、打磨机构;41、第二固定块;42、第四安装块;43、第四滑槽;44、第二限位杆;45、第三滑块;46、第五转轴;47、第三电机壳;48、第三伺服电机;49、第四电机壳;410、

第四伺服电机;411、第六转轴;412、磨辊;5、沉铜机构;51、沉铜室;52、进水管;53、排水管;54、第一连接管;55、循环水泵;56、进料管;57、储液室;58、排料管;59、第二连接管;510、第三连接管;6、烘干机构;61、烘干室;62、温度传感器;63、安装壳;64、风机;65、通风口;66、电热丝;7、设备门;8、观察窗;9、电动导轨。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.请参阅图1

‑

6所示,本实用新型为一种镀有机导电膜的多层线路板超导镀孔装置,包括基座1、固定机构2、钻孔机构3、打磨机构4和沉铜机构5,基座1的顶部一侧前端固定连接有电动导轨9,且电动导轨9的顶部活动连接有固定机构2,电动导轨9的后端一侧固定连接有钻孔机构3,且电动导轨9的后端另一侧固定连接有打磨机构4,基座1的顶部中心位置固定连接有沉铜机构5,且沉铜机构5的前端面设置有观察窗8,基座1的顶部另一侧固定连接有烘干机构6,且烘干机构6的前端面上设置有设备门7,电动导轨9的型号为jmw

‑

b,属于现有技术,在使用时,工作人员通过固定机构2对线路板进行夹持固定,启动钻孔机构3,通过钻孔机构3对线路板进行钻孔,钻孔完成后,启动电动导轨9将线路板运输到打磨机构4的下方,并启动打磨机构4,通过打磨机构4来对线路板进行去毛刺,打磨完成后,取下线路板并将其放置在沉铜机构5内,向沉铜机构5内添加清水对线路板进行清洗,清洗完成后向沉铜机构5内添加沉铜液进行镀铜,镀铜完成后再向沉铜机构5内添加清水进行清洗,清洗完成后取出线路板放置在烘干机构6内,通过烘干机构6对线路板进行烘干,烘干完成后重复进行上述操作多次。

29.其中如图2所示,固定机构2包括第一安装块21、第二安装块24和夹块27,且第一安装块21的底部活动连接在电动导轨9的顶部,第一安装块21的顶部开设有第一滑槽23,且第一滑槽23的一侧内壁上活动连接有第二转轴211,第二转轴211的另一端贯穿第一滑槽23的另一侧内壁并固定连接有手轮22,且第二转轴211的外壁两侧均套设有第一滑块210,第一滑块210的顶部均固定连接有第二安装块24,且第二安装块24的一侧外壁上开设有第二滑槽28,第二滑槽28的内侧底部活动连接有第一转轴26,且第一转轴26的顶端贯穿第二滑槽28的内侧顶部并固定连接有旋钮25,第一转轴26的外壁上方和下方均套设有夹块27,且夹块27的相向面均固定连接有海绵垫29,在使用时,转动手轮22,手轮22带动第二转轴211进行转动,第二转轴211与第一滑块210之间通过螺纹连接,故第二转轴211的转动带动了第一滑块210做相向运动或背向运动,根据线路板的尺寸调节好第二安装块24之间的距离,转动旋钮25,旋钮25带动第一转轴26进行转动,第一转轴26与夹块27之间通过螺纹连接,故第一转轴26的转动实现了夹块27做相向运动或背向运动,进而实现了对线路板进行夹持。

30.其中如图3所示,钻孔机构3包括第一固定块31、第二伺服电机310和钻头312,且第一固定块31固定连接在电动导轨9的后端一侧,第一固定块31的顶部固定连接有第三安装块32,且第三安装块32的前端面开设有第三滑槽33,第三滑槽33的内侧底部前端活动连接有第三转轴36,且第三转轴36的顶端贯穿第三滑槽33的内侧顶部并固定连接在第一伺服电机38的输出轴底端,第一伺服电机38固定连接在第一电机壳37的内部,且第一电机壳37固定连接在第三安装块32的顶部,第三转轴36的外壁上套设有第二滑块35,且第二滑块35的

前端面上固定连接有第二电机壳39,第二电机壳39的内部固定连接有第二伺服电机310,且第二伺服电机310的输出轴固定连接有第四转轴311,第四转轴311的底端贯穿第二电机壳39并固定连接有钻头312,第三滑槽33的内侧后端固定连接有第一限位杆34,且第一限位杆34贯穿第二滑块35,第一伺服电机38和第二伺服电机310的型号均为ehs100,均属于现有技术,在使用时,启动第二伺服电机310,第二伺服电机310的输出轴带动第四转轴311进行转动,进而带动钻头312进行旋转,并启动第一伺服电机38,第一伺服电机38的输出轴带动第三转轴36进行转动,第三转轴36与第二滑块35之间通过螺纹连接,故第三转轴36的转动带动第二滑块35在第三滑槽33内做上下方向的线性运动,进而实现了对线路板进行钻孔。

31.其中如图4所示,打磨机构4包括第二固定块41、第四伺服电机410和磨辊412,且第二固定块41固定连接在电动导轨9的后端另一侧,第二固定块41的顶部固定连接有第四安装块42,且第四安装块42的前端面开设有第四滑槽43,第四滑槽43的内侧底部前端活动连接有第五转轴46,且第五转轴46的顶端贯穿第四滑槽43的内侧顶部并固定连接在第三伺服电机48的输出轴底端,第三伺服电机48固定连接在第三电机壳47的内部,且第三电机壳47固定连接在第四安装块42的顶部,第五转轴46的外壁上套设有第三滑块45,且第三滑块45的前端面上固定连接有第四电机壳49,第四电机壳49的内部固定连接有第四伺服电机410,且第四伺服电机410的输出轴固定连接有第六转轴411,第六转轴411的底端贯穿第四电机壳49并固定连接有磨辊412,第四滑槽43的内侧后端固定连接有第二限位杆44,且第二限位杆44贯穿第三滑块45,第三伺服电机48和第四伺服电机410的型号均为ehs100,均属于现有技术,在使用时,启动第四伺服电机410,第四伺服电机410带动第六转轴411进行转动,进而带动磨辊412进行转动,并启动第三伺服电机48,第三伺服电机48带动第五转轴46进行转动,第五转轴46与第三滑块45之间通过螺纹连接,故第五转轴46的转动带动第三滑块45在第四滑槽43内做上下方向的线性运动,进而实现了对线路板的表面进行去毛刺操作。

32.其中如图5所示,沉铜机构5包括沉铜室51、循环水泵55和储液室57,且沉铜室51的底部固定连接在基座1的顶部,沉铜室51的一侧外壁上方固定连接有进水管52,且沉铜室51的一侧外壁下方固定连接有排水管53,沉铜室51的另一侧外壁上方固定连接有第一连接管54,且第一连接管54的另一端固定连接在循环水泵55的出水端,循环水泵55固定连接在储液室57的顶部一侧,且循环水泵55的进水端固定连接有第二连接管59,第二连接管59的底端贯穿储液室57的顶部另一侧并延伸至储液室57的内侧底部,储液室57的一侧外壁下方固定连接有第三连接管510,且第三连接管510的另一端固定连接在沉铜室51的另一侧外壁下方,储液室57的另一侧外壁上方固定连接有进料管56,且储液室57的另一侧外壁下方固定连接有排料管58,储液室57的底部固定连接在基座1的顶部,循环水泵55的型号为md

‑

20r,属于现有技术,在使用时,首先打开进水管52向沉铜室51内添加清水对线路板进行清洗,清洗完毕后,关闭进水管52并打开排水管53,将沉铜室51内的清水排放干净后,关闭排水管53并打开循环水泵55,将储液室57内的沉铜液输送到沉铜室51对线路板进行沉铜操作,镀铜完成后,关闭第一连接管54并打开第三连接管510,将剩余的沉铜液输送到储液室57内,随后关闭第三连接管510并打开进水管52向沉铜室51内添加清水再次对线路板进行清洗。

33.其中如图6所示,烘干机构6包括烘干室61、安装壳63、风机64和电热丝66,且烘干室61的底部固定连接在基座1的顶部另一侧,烘干室61的内侧顶部固定连接有温度传感器62,且烘干室61的顶部固定连接有安装壳63,安装壳63的内侧上方固定连接有风机64,且安

装壳63的内侧下方固定连接有电热丝66,烘干室61的顶部和安装壳63的顶部和底部均开设有通风口65,温度传感器62的型号为agp2401,风机64的型号为gy4

‑

73,均属于现有技术,在使用时,接通电热丝66电源并启动风机64,风机64转动产生的新风被电热丝66进行加热形成热风,热风流向烘干室61内对线路板进行烘干,并在工作过程中,其温度传感器62对烘干室61内的温度进行实时检测。

34.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1