基于FPC的金属线路结构的制作方法

基于fpc的金属线路结构

技术领域

1.本发明属于金属线路结构技术领域,具体涉及一种基于fpc的金属线路结构及其加工方法。

背景技术:

2.fpc指柔性电路板,是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。简称软板或fpc,具有配线密度高、重量轻、厚度薄的特点。

3.cof指覆晶薄膜,是一种将驱动ic固定于柔性线路板上晶粒软膜构装技术,是运用软质附加电路板作封装芯片载体将芯片与软性基板电路接合的技术,cof是fpc中精度要求较高的一种,cof对纯锡的厚度要求较高。cof上通常设置有很多细小的电路,这些电路一方面需要与薄膜附着牢固,避免脱落,另一方面需要具与芯片的金凸脚热压合,通常需要在线路外层进行化锡处理,而由于锡与铜会形成铜锡合金,现有技术中为了在烘烤后保持线路上表面纯锡的厚度,需要在化锡时将锡层加厚,一方面造成了线路高度变高,容易从薄膜上剥落,另一方面不易控制铜锡扩散后的纯锡的厚度,也提升了不良率和生产成本。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。

5.为此,本发明提出一种基于fpc的金属线路结构及其加工方法,该基于fpc的金属线路结构具有锡与铜不易扩散,纯锡的厚度变化小,线路高度较低的优点。

6.根据本发明实施例的基于fpc的金属线路结构,包括:基材膜;第一金属层,所述第一金属层附着于所述基材膜的表面;第二金属层,所述第二金属层位于所述第一金属层的上方;中间层,所述中间层设于所述第一金属层和所述第二金属层之间,所述中间层的上下表面分别与所述第一金属层和所述第二金属层相连,所述中间层为不易与第二金属层发生反应的材料。

7.根据本发明一个实施例,所述中间层为钛、镍、铬、钼、钨、钴、钒、铌中的一种或多种。

8.根据本发明一个实施例,所述第一金属层为铜,所述第一金属层的厚度为1

‑

12微米。

9.根据本发明一个实施例,所述第二金属层为锡,所述第二金属层的厚度为100

‑

200 纳米。

10.根据本发明一个实施例,金属线路结构还包括:第三金属层,所述第三金属层设于所述第一金属层的两侧。

11.根据本发明一个实施例,所述第三金属层为铜锡合金。

12.根据本发明一个实施例,所述中间层的厚度为5

‑

50纳米。

13.根据本发明一个实施例,一种基于fpc的金属线路结构的加工方法,其特征在于,包括以下步骤:s10:在基材膜上进行第一次镀铜,形成第一金属层;s20:在第一金属层的上

表面加工出中间层;s30:在中间层上进行第二次镀铜,形成外铜层;s40:对线路的侧面和上表面进行化锡处理;s50:进行烘烤静置处理,第一金属层的侧面与锡形成铜锡合金,以使第一金金属层释放应力晶态稳定。

14.根据本发明一个实施例,还包括:s00:在基材膜表面溅射金属原子,形成种子层,在种子层上贴覆光阻膜,再进行曝光和显影处理,使种子层上不需要铺设金属线路的地方被光刻胶覆盖。

15.根据本发明一个实施例,所述s40中,化锡处理前还需要洗去光刻胶,再对基材膜表面进行微纳米蚀刻,直至不需要铺设金属线路的地方上的种子层被完全蚀刻。

16.本发明的有益效果是,本发明通过在第一金属层和第二金属层之间设置中间层,阻断了第一金属层和第二金属层之间进行扩散,保证了第二金属层维持一定的厚度,使得线路高度不会过高,避免了线路从基材膜上剥离。

17.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

18.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

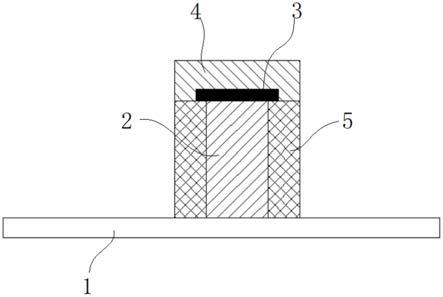

20.图1是根据本发明实施例的基于fpc的金属线路结构的截面示意图;

21.图2是根据本发明实施例的基于fpc的金属线路结构的加工过程示意图;

22.图3是现有技术中的基于fpc的金属线路结构的截面示意图;

23.附图标记:

24.基材膜1、第一金属层2、中间层3、第二金属层4、第三金属层5、种子层6、光刻胶7、外铜层8。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

26.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.下面参考附图具体描述根据本发明实施例的基于fpc的金属线路结构。

29.如图1至图2所示,根据本发明实施例的基于fpc的金属线路结构,基材膜1,第一金属层2,第二金属层4和中间层3,第一金属层2附着于基材膜1的表面;第二金属层4位于第一金属层2的上方;中间层3设于第一金属层2和第二金属层4之间,中间层3的上下表面分别与第一金属层2和第二金属层4相连,中间层3为不易与第二金属层4发生反应的材料。

30.本发明的有益效果是,本发明通过在第一金属层2和第二金属层4之间设置中间层 3,阻断了第一金属层2和第二金属层4之间进行扩散,保证了第二金属层4维持一定的厚度,使得线路高度不会过高,避免了线路从基材膜上剥离。

31.优选地,中间层3为钛、镍、铬、钼、钨、钴、钒、铌中的一种或多种;更为优选地,中间层3为镍,选用镍作为中间层3,制造成本较低。

32.进一步地,第一金属层2为铜,第一金属层2的厚度为1

‑

12微米;优选地,第一金属层2的厚度为8

‑

10微米,此时,第二金属层2的加工性能和导电性能保持一个均衡状态。

33.更进一步地,第二金属层4为锡,第二金属层4的厚度为100

‑

200纳米。

34.根据本发明一个实施例,金属线路结构还包括:第三金属层5,第三金属层5设于第一金属层2的两侧。

35.进一步地,第三金属层5为铜锡合金。

36.在本发明的一些优选实施方式中,中间层3的厚度为5

‑

50纳米;优选地,中间层3 的厚度为30纳米,中间层3为30纳米时,在尽可能降低中间层3的厚度时,保持对第一金属层2和第二金属层4的隔离作用。

37.一种基于fpc的金属线路结构的加工方法,如图2所示,包括以下步骤:s00:在基材膜1表面溅射金属原子,形成种子层6,在种子层6上贴覆光阻膜,再进行曝光和显影处理,使种子层6上不需要铺设金属线路的地方被光刻胶7覆盖;s10:在基材膜1 上进行第一次镀铜,形成第一金属层2;s20:在第一金属层2的上表面加工出中间层3; s30:在中间层3上进行第二次镀铜,形成外铜层;s40:先洗去光刻胶7,再对基材膜 1表面进行微纳米蚀刻,直至不需要铺设金属线路的地方上的种子层6被完全蚀刻,接着对线路的侧面和上表面进行化锡处理;s50:进行烘烤静置处理,第一金属层2的侧面与锡形成铜锡合金,以使第一金金属层2释放应力晶态稳定。

38.实施例1

39.采用上述的加工方法制造的金属线路结构,加工后,第一金属层2为8微米厚的铜,中间层3为30纳米厚的镍,第二金属层4为100纳米厚的锡,烘烤静置后,各层金属的厚度基本保持不变。

40.实施例2

41.采用上述的加工方法制造的金属线路结构,加工后,第一金属层2为8微米厚的铜,中间层3为30纳米厚的镍,第二金属层4为200纳米厚的锡,烘烤静置后,各层金属的厚度基本保持不变。

42.实施例3

43.采用上述的加工方法制造的金属线路结构,加工后,第一金属层2为8微米厚的铜,中间层3为30纳米厚的镍,第二金属层4为160纳米厚的锡,烘烤静置后,各层金属的厚度基本保持不变。

44.实施例4

45.采用上述的加工方法制造的金属线路结构,加工后,第一金属层2为8微米厚的铜,中间层3为4纳米厚的镍,第二金属层4为160纳米厚的锡,烘烤静置后,在中间层3 处有铜锡合金出现。

46.实施例5

47.采用上述的加工方法制造的金属线路结构,加工后,第一金属层2为8微米厚的铜,中间层3为50纳米厚的镍,第二金属层4为160纳米厚的锡,烘烤静置后,各层金属的厚度保持不变。

48.对比例

49.如图3所示,是采用现有技术加工出的金属线路,在基材膜1上镀的第一金属层2 为8微米厚的铜;化锡处理时,第二金属层4为400纳米厚的锡;烘烤静置处理后,铜与锡之间形成的第三金属层5为铜锡合金,经检测,纯铜厚度小于8微米,纯锡厚度小于200纳米。

50.从上实施例和对比例来看,采用本技术的金属线路结构,通过设置中间层3使得纯锡在烘烤静置后的厚度变化小,便于后续与芯片凸脚进行热压合,中间层3厚度越厚,则对铜锡之间的阻隔效果越好,相较于现有技术,本技术在保持纯锡厚度不变的情况下,减少了锡的用量,同时减少了线路的总高度,从而提升了线路从基材膜1上的防剥落能力,由于cof线路对纯锡的厚度要求较高,当纯锡的厚度较低时,芯片的凸脚无法焊接,当纯锡的厚度较厚时,焊接会造成纯锡溢出,纯锡溢出后接触多条线路,进而造成短路,因此,本技术尤其适用于cof线路中。

51.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

52.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1