散热式电路板结构的制作方法

1.本实用新型涉及一种电路板,尤其是涉及一种散热式电路板结构。

背景技术:

2.现有的电路板是通过挖出尺寸对应于导热块的一槽孔,而后再将所述导热块埋置于现有电路板的所述槽孔内。然而,现有电路板的导热块埋置方式已然行之有年,且其造成的问题(如:重工困难、加工精度要求高)也一直存在而难以被有效地改善。

3.于是,本技术人认为上述缺陷可改善,特潜心研究并配合科学原理的运用,终于提出一种创作合理且有效改善上述缺陷的本实用新型。

技术实现要素:

4.本实用新型的目的在于提供一种散热式电路板结构,其能有效地改善现有电路板所可能产生的缺陷。

5.为达上述目的,本实用新型公开一种散热式电路板结构,其包括:一内嵌式电路板,包含:一板材,具有位于相反侧的两个板面,并且所述板材自其中一个所述板面凹设形成有一收容槽;及一金属层,形成于所述板材的另一个所述板面上且构成所述收容槽的槽底;其中,所述金属层形成有连通于所述收容槽的一形变口,并且所述金属层对应于所述收容槽的部位形成有围绕于所述形变口且彼此间隔设置的多个边沿部;以及一导热块,自所述金属层的所述形变口朝向所述收容槽插入于所述内嵌式电路板内,并且多个所述边沿部弯折且位于所述导热块与所述收容槽的内壁面之间。

6.所述导热块与所述收容槽的所述内壁面之间呈间隔设置且形成有缝隙,每个所述边沿部呈弹臂状且弹性地顶抵于所述导热块,以使所述导热块被多个所述边沿部所夹持定位。

7.所述散热式电路板结构包含有导电填充层,其通过于所述缝隙电镀而填满所述缝隙。

8.所述金属层、所述导热块、及所述导电填充层的材质都相同,以使多个所述边沿部与所述导热块通过所述导电填充层而构成彼此一体相连的构造。

9.所述散热式电路板结构包含有一绝缘填充层,其通过于所述缝隙充填绝缘材质而填满所述缝隙。

10.所述导热块的端部夹持定位于多个所述边沿部,并且所述形变口的尺寸小于所述导热块的所述端部的横截面。

11.所述端部的所述横截面为多边形,并且多个所述边沿部的位置分别对应于所述横截面的多个边。

12.所述端部的所述横截面进一步限定为四边形,并且多个所述边沿部的位置分别对应于所述横截面的四个边。

13.所述导热块能受力压迫而朝远离所述金属层的方向移动且与所述内嵌式电路板

分离。

14.每个所述边沿部的弯折角度介于60度~90度之间。

15.综上所述,本实用新型的优点在于,所述散热式电路板结构能通过能朝向所述收容槽弯折的多个所述边沿部的结构设计来搭配所述导热块,据以降低所述收容槽的加工精度要求(或是,据以使所述内嵌式电路板能够容许其所埋置的所述导热块具有较大范围内的加工误差)、还能够利于所述导热块与所述内嵌式电路板进行重工作业。

16.为能更进一步了解本实用新型的特征及技术内容,请参阅以下有关本实用新型的详细说明与附图,但是此等说明与附图仅用来说明本实用新型,而非对本实用新型的保护范围作任何的限制。

附图说明

17.图1为本实用新型的散热式电路板结构的制造方法的图案化步骤示意图;

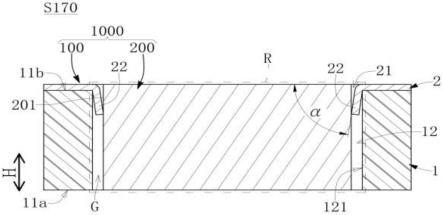

18.图2为本实用新型的散热式电路板结构的制造方法的挖槽步骤示意图;

19.图3为图2沿剖线iii-iii的剖视示意图;

20.图4为本实用新型的散热式电路板结构的制造方法的开孔步骤示意图;

21.图5为图4沿剖线v-v的剖视示意图;

22.图6和图7为本实用新型的散热式电路板结构的制造方法的埋入步骤示意图;

23.图8为本实用新型的散热式电路板结构的制造方法的充填步骤示意图。

24.符号说明

25.1000:散热式电路板结构

26.100:内嵌式电路板

27.100a:电路板

28.1:板材

29.11a、11b:板面

30.12:收容槽

31.121:内壁面

32.2:金属层

33.21:形变口

34.22:边沿部

35.3:交叉状贯孔

36.200:导热块

37.201:端部

38.300:填充层

39.h:厚度方向

40.r:预设区域

41.g:缝隙

42.α:弯折角度

43.t:厚度

44.d1:第一距离

45.d2:第二距离

46.l:长度

47.s110:图案化步骤

48.s130:挖槽步骤

49.s150:开孔步骤

50.s170:埋入步骤

51.s190:充填步骤

具体实施方式

52.以下是通过特定的具体实施例来说明本实用新型所揭露有关“散热式电路板结构”的实施方式,本领域技术人员可由本说明书所揭露的内容了解本实用新型的优点与效果。本实用新型可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本实用新型的构思下进行各种修改与变更。另外,本实用新型的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本实用新型的相关技术内容,但所揭露的内容并非用以限制本实用新型的保护范围。

53.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种元件或者信号,但这些元件或者信号不应受这些术语的限制。这些术语主要是用以区分一元件与另一元件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

54.请参阅图1至图8所示,其为本实用新型的实施例。本实施例揭露一种散热式电路板结构的制造方法,其依序包含有一图案化步骤s110、一挖槽步骤s130、一开孔步骤s150、一埋入步骤s170、及一充填步骤s190。以下接着说明上述多个步骤的具体实施方式。

55.但需先说明的是,上述多个步骤可以依据创作需求而调整其实施顺序 (如:所述图案化步骤s110、所述挖槽步骤s130、及所述开孔步骤s150的实施顺序可以相互对调)或实施方式、或是省略其中的步骤(如:省略所述充填步骤s190),所以不以本实施例的内容为限。

56.所述图案化步骤s110:如图1所示,在一电路板100a的预设区域r(沿一厚度方向h)形成有贯穿状的一交叉状贯孔3。在本实施例中,所述预设区域r的横截面(如:垂直所述厚度方向h的所述预设区域r的一截面) 为多边形(如:四边形),并且所述交叉状贯孔3是沿着所述预设区域r的多条对角面凹设所形成。再者,所述电路板100a包含有一板材1及形成于所述板材1上的一金属层2,并且所述交叉状贯孔3贯穿所述金属层2与所述板材1。

57.所述挖槽步骤s130:如图2和图3所示,在所述电路板100a的所述预设区域r之中,自远离所述金属层2的所述板材1的板面11a(沿所述厚度方向h)凹设形成有直至所述金属层2的一收容槽12,以使所述交叉状贯孔3仅位于所述金属层2且连通于所述收容槽12。

58.所述开孔步骤s150:如图4和图5所示,在所述金属层2的所述交叉状贯孔3的中心处拓宽以形成有一形变口21,以使位于所述预设区域r的所述金属层2部位形成有围绕于所述形变口21且彼此间隔设置的多个边沿部22,据以使所述电路板100a形成一内嵌式电路板100。

59.其中,所述预设区域r的所述横截面的每个边对应设有一个所述边沿部 22,并且每个所述边沿部22在本实施例中大致呈梯形。再者,所述内嵌式电路板100的每个所述边沿部22能朝向所述收容槽12的内壁面121弯折,以呈弹臂状。

60.所述埋入步骤s170:如图6和图7所示,将一导热块200自所述形变口21(沿所述厚度方向h)朝向所述收容槽12插入,以使多个所述边沿部 22被弯折而位于所述导热块200与所述收容槽12的所述内壁面121之间。其中,每个所述边沿部22(在被弯折后)呈弹臂状且弹性地顶抵于所述导热块200,以使所述导热块200被多个所述边沿部22所夹持定位。

61.需额外说明的是,所述导热块200的一端部201夹持定位于多个所述边沿部22,并且所述预设区域r的所述横截面是大于所述导热块200的所述端部201的横截面,而所述形变口21的尺寸则小于所述导热块200的所述端部201的所述横截面。

62.也就是说,所述预设区域r与所述形变口21的具体形状与尺寸在本实施例中可以是依据所述导热块200而被定义或成形。再者,所述导热块200 在本实施例中是以方块状来说明,但本实用新型不受限于此。举例来说,在本实用新型未绘示的其他实施例中,所述导热块200可以在所述端部201具有最大的横截面,而其余部位的横截面小于所述端部201的横截面。

63.更详细地说,任一个所述边沿部22的厚度t,彼此相向的两个所述边沿部22其在彼此相邻的端缘相隔有一第一距离d1、且其在彼此远离的端缘相隔有一第二距离d2;任一个所述边具有一长度l,并且任一个所述边的所述长度l符合下列关系式:(d

2-2t)》l》d1。

64.此外,所述导热块200与所述收容槽12的所述内壁面121之间呈间隔设置且形成有一缝隙g,并且所述缝隙g的大小取决于多个所述边沿部22 的弯折角度α,而每个所述边沿部22的所述弯折角度α在本实施例中较佳是介于60度~90度之间,但本实用新型不受限于此。也就是说,依据所述导热块200与所述收容槽12彼此之间的尺寸差异,每个所述边沿部22可以对应地弯折有不同的所述弯折角度α,据以使所述导热块200与所述收容槽 12之间可以存在着较大的误差容许范围。

65.所述充填步骤s190:如图8所示,形成有填满所述缝隙g的一填充层 300。其中,所述填充层300的材质可依据创作需求而加以调整变化。举例来说,在所述缝隙g内进行电镀,以形成填满所述缝隙g的所述填充层300 (如:导电填充层);或者,在所述缝隙g内进行绝缘材质充填,以形成填满所述缝隙g的所述填充层300(如:绝缘填充层)。

66.所述散热式电路板结构的制造方法在本实施例中能通过实施上述多个步骤而制成如图8所示的一种散热式电路板结构1000,其包含所述内嵌式电路板100、埋置于所述内嵌式电路板100之内的所述导热块200、及充填于所述内嵌式电路板100内的所述填充层300,但本实用新型不以此为限。举例来说,在本实用新型未绘示的其他实施例中,所述散热式电路板结构1000 能以实施其他步骤所制成或是省略所述填充层300(如:图7);或者,所述内嵌式电路板100可以单独地应用(如:贩售)或搭配其他构件使用。

67.以下接着简述所述散热式电路板结构1000在本实施例中的具体构造,并请适时参酌上述散热式电路板结构的制造方法之中的说明(也就是,已记载于上述散热式电路板结构的制造方法之中的技术特征,在此不再加以赘述)。

68.如图8所示,所述内嵌式电路板100包含一板材1及形成于所述板材1 上的一金属层2。所述板材1具有位于相反侧的两个板面11a、11b,并且所述板材1自其中一个所述板面

11a凹设形成有一收容槽12。所述金属层2形成于所述板材1的另一个所述板面11b上且构成所述收容槽12的槽底。其中,所述金属层2形成有连通于所述收容槽12的一形变口21,并且所述金属层2对应于所述收容槽12的部位形成有围绕于所述形变口21且彼此间隔设置的多个边沿部22。再者,所述导热块200自所述金属层2的所述形变口 21朝向所述收容槽12插入于所述内嵌式电路板100内,并且多个所述边沿部22弯折且位于所述导热块200与所述收容槽12的内壁面121之间。

69.更详细地说,所述导热块200的一端部201夹持定位于多个所述边沿部 22,并且所述形变口21的尺寸小于所述导热块200的所述端部201的横截面。其中,所述端部201的所述横截面为多边形(如:四边形),并且多个所述边沿部22的位置分别对应于所述横截面的多个边(如:四个边),但本实用新型不受限于此。举例来说,在本实用新型未绘示的其他实施例中,多个所述边沿部22的数量也可以小于所述横截面的多个边的数量。

70.所述填充层300可以是通过于所述缝隙g电镀而填满所述缝隙g的一导电填充层。并且所述金属层2、所述导热块200、及所述填充层300(如:所述导电填充层)的材质都相同,以使多个所述边沿部22与所述导热块200 通过所述填充层300(如:所述导电填充层)而构成彼此一体相连的构造。或者,所述填充层300也可以是通过于所述缝隙g充填绝缘材质而填满所述缝隙g的一绝缘填充层。

71.依上所述,本实用新型所揭露的散热式电路板结构的制造方法及内嵌式电路板100(或是,本实用新型所揭露的所述散热式电路板结构1000),其通过能朝向所述收容槽12弯折的多个所述边沿部22的结构设计来搭配所述导热块200,据以降低所述收容槽12的加工精度要求(或是,据以使所述内嵌式电路板100能够容许其所埋置的所述导热块200具有较大范围内的加工误差)。

72.此外,本实用新型所揭露的散热式电路板结构的制造方法及内嵌式电路板100(或是,本实用新型所揭露的所述散热式电路板结构1000),还能够利于所述导热块200与所述内嵌式电路板100进行重工作业(如:所述导热块200能受力压迫而朝远离所述金属层2的方向移动且与所述内嵌式电路板 100分离)。

73.[本实用新型实施例的技术效果]

[0074]

综上所述,本实用新型所揭露的散热式电路板结构(或是,本实用新型揭露的所述散热式电路板结构的制造方法),其通过能朝向所述收容槽弯折的多个所述边沿部的结构设计来搭配所述导热块,据以降低所述收容槽的加工精度要求(或是,据以使所述内嵌式电路板能够容许其所埋置的所述导热块具有较大范围内的加工误差)、还能够利于所述导热块与所述内嵌式电路板进行重工作业。

[0075]

以上所揭露的内容仅为本实用新型的优选可行实施例,并非因此局限本实用新型的专利范围,所以凡是运用本实用新型说明书及附图内容所做的等效技术变化,均包含于本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1