一种焊盘结构及印制电路板的制作方法

1.本技术实施例涉及焊接技术领域,尤其涉及一种焊盘结构及印制电路板。

背景技术:

2.随着电子产品的更新迭代,功能变得复杂多样,而产品体积却越做越小。印制电路板(printed circuit board,pcb)作为功能实现载体,往往需要在一块 pcb板上布置大量的焊盘。焊盘中的贴片式焊盘采用的是与器件的贴片式引脚焊接贴合的方式。由于器件的贴片式引脚外形、平整度等公差比较大,这时就需要在pcb封装建库或加工阶段做一些特殊设计。现有的引脚和焊盘连接介质采用的是锡膏,其厚度为0.08~0.12mm,这样的厚度有可能导致贴片式引脚无法接触锡膏而引起虚焊,进而导致引脚开路,pcb板功能异常。

3.现有技术通常做法是做阶梯钢网来增加局部钢网厚度,进而增加锡膏量。这种方法的缺点是钢网制作厂商需要更改钢网制作规范以满足少数客户对于阶梯钢网的需求,这就导致阶梯钢网的成本高于常规钢网。

技术实现要素:

4.本技术实施例提供一种焊盘结构及印制电路板,可以在钢网厚度不变的情况下,通过减小铜层厚度来增加锡膏层厚度,提高了单片引脚平整度公差容错,使引脚可以与锡膏层充分的接触,进而解决单板引脚虚焊的问题。

5.在一个实施例中,本技术实施例提供了一种焊盘结构,包括:铜层和锡膏层;

6.所述铜层,设置于印制电路板一侧;包括基铜;

7.所述锡膏层,通过钢网孔位铺设于所述基铜远离印制电路板的一侧;

8.其中,所述铜层和所述锡膏层的厚度之和与所述钢网厚度一致。

9.进一步的,所述铜层,还包括:化学镀铜;

10.所述化学镀铜,设置于所述基铜远离所述印制电路板一侧,且在所述基铜与所述锡膏层之间。

11.进一步的,所述基铜的厚度为10-12微米。

12.进一步的,所述锡膏层的厚度为100-140微米。

13.进一步的,所述锡膏层远离印制电路板的一侧与所述钢网孔位的边界持平。

14.进一步的,所述钢网的孔位的孔大小与所述印制电路板的铜层位置和大小相适配。

15.在一个实施例中,本技术实施例提供了一种印制电路板,所述印制电路板包括贴片焊盘,所述贴片焊盘具有如本技术任一实施例所述的焊盘结构。

16.本技术实施例中提供了一种焊盘结构,包括:铜层和锡膏层;所述铜层,设置于印制电路板一侧;包括基铜;所述锡膏层,通过钢网孔位铺设于所述基铜远离印制电路板的一侧;其中,所述铜层和所述锡膏层的厚度之和与所述钢网厚度一致。上述焊盘结构在保持钢网厚度不变的情况下,将通常由基铜、化学镀铜和电镀铜构成的铜层结构改变为仅由基铜

构成的铜层,减小了铜层厚度,从而增加了锡膏层厚度,使引脚更易于与锡膏充分接触,进而提高了引脚平整度公差容错,最终既解决了单板引脚虚焊问题又节省了制作阶梯钢网所需成本。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

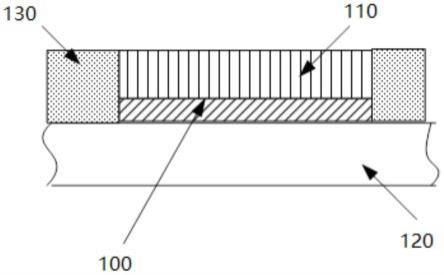

18.图1是本技术实施例提供的一种焊盘结构示意图;

19.图2是现有技术中的一种焊盘结构设计示意图;

20.图3是本技术实施例提供的一种焊盘结构设计示意图;

21.图4是本技术实施例提供的一种印制电路板结构示意图。

具体实施方式

22.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。

23.在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各步骤描述成顺序的处理,但是其中的许多步骤可以被并行地、并发地或者同时实施。此外,各步骤的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规程、子例程、子程序等等。

24.图1是本技术实施例提供的一种焊盘结构示意图。本技术实施例的技术方案可以适用于解决由于引脚平整度差导致虚焊问题的场景中。

25.如图1所示,本技术实施例中提供的焊盘结构包括铜层100和锡膏层110;

26.所述铜层100,设置于印制电路板120一侧;包括基铜;

27.所述锡膏层110,通过钢网130孔位铺设于所述基铜远离印制电路板120 的一侧;

28.其中,所述铜层100和所述锡膏层110的厚度之和与所述钢网130厚度一致。

29.可以理解的,焊盘结构中钢网130的厚度在数值上等于铜层100厚度与锡膏层110厚度之和。例如,若钢网130的厚度为30um,则铜层100和锡膏层110 的厚度之和为30um。所以在实际应用中,可以在保持钢网130厚度不变的情况下,根据实际需求调整铜层100和锡膏层110的厚度。

30.铜层100主要作为印制电路板120的焊盘上镀锡、镀金或镀银时的底层,其作用是提高印制电路板120与镀层之间的结合力,同时也有利于表面镀层的沉积以及提高表面镀层的抗蚀性。在本技术实施例中,铜层100可以提高印制电路板120与锡膏层110之间的结合力,使锡膏层110与印制电路板120之间结合的更牢固,进而提高单片引脚的焊接牢固性,有利于避免引脚虚焊的问题。

31.通常情况下,铜层100由基铜、化学镀铜以及电镀铜三部分组成。本技术实施例中,可选的,铜层100的构成成分包括基铜。基铜是在制作印制电路板 120时所使用的铜皮。

32.本技术实施例中将铜层100的构成成分由常规的基铜、化学镀铜以及电镀铜三种减少为基铜一种,可以在钢网130厚度不变的情况下,间接增加锡膏层 110的厚度,使引脚可以更易与锡膏层充分的接触,进而提高了单片引脚平整度公差容错,有利于解决单片引脚虚焊的问题。

33.印制电路板120是电子工业的重要部件之一,也是实现电子元器件之间电气互连的载体。

34.锡膏层110中的成分通常包括焊锡粉、助焊剂以及其它的添加剂,这些成分在常温下有一定的粘性,可将电子元器件粘在既定位置。在通过加热印制电路板120之后,锡膏层110熔化,其合金成分冷却凝固后在元器件与印制电路板120之间形成焊点从而实现了电子元器件的焊接。

35.常规锡膏层110厚度通常为0.08~0.12mm。如果焊盘中的锡膏层110厚度在上述范围内,那么当单片中的引脚平整度公差较大时,可能产生有的引脚与锡膏层110充分接触,而有的引脚与锡膏层110接触不良甚至无法接触的问题,进而产生由虚焊引起的引脚开路问题,最终导致单板功能异常。而本技术实施例中,在保证钢网130厚度不变的情况下,通过减小铜层100的厚度间接的增加锡膏层110的厚度,使单片的各个引脚均能与锡膏层110充分接触,从而提高焊接质量,避免引脚虚焊的问题。

36.钢网130的作用在于将锡膏通过钢网130的开口漏印到印制电路板120的对应焊盘铜层100上,形成锡膏层110。具体方法包括:将钢网130放置于印制电路板120的上面,然后将搅拌好的锡膏放在钢网130上,最后通过刮刀将锡膏挤压,透过钢网孔位掉落到电路板焊盘的铜层100上,形成锡膏层110。本技术实施例中,铜层100包括基铜,那么锡膏层110铺设于所述基铜上。

37.需要注意的是,所述基铜有两面,一面与印制电路板120直接接触,另一面与锡膏层110直接接触,所以锡膏层110铺设于所述基铜远离印制电路板120 的一侧。

38.本技术实施例中提供了一种焊盘结构,包括:铜层和锡膏层;所述铜层,设置于印制电路板一侧;包括基铜;所述锡膏层,通过钢网孔位铺设于所述基铜远离印制电路板的一侧;其中,所述铜层和所述锡膏层的厚度之和与所述钢网厚度一致。上述焊盘结构在保持钢网厚度不变的情况下,将通常由基铜、化学镀铜和电镀铜构成的铜层结构改变成仅由基铜构成的铜层,减小了铜层厚度,从而增加了锡膏层厚度,使引脚更易于与锡膏充分接触,进而提高了引脚平整度公差容错,最终既解决了单板引脚虚焊问题又节省了制作阶梯钢网所需成本。

39.在本技术实施例的一种可实现方案中,本技术实施例的方案可以与上述一个或者多个实施例中的各个可选方案结合。

40.本技术实施例中,可选的,所述铜层100,还包括:化学镀铜;

41.所述化学镀铜,设置于所述基铜远离所述印制电路板120一侧,且在所述基铜与所述锡膏层110之间。

42.其中,化学镀铜是印制电路板制造中的一种工艺,通常也叫沉铜或孔化,是一种自身催化性氧化还原反应。

43.本技术实施例通过将化学镀铜作为铜层100的组成成分,可以致密铜层 100,使铜层100有更好的结合力,进而使单板引脚的焊接更牢固。

44.由于化学镀铜厚度较薄,通常可以忽略不计,所以将化学镀铜作为铜层100 的组成成分,不仅不会过多的增加铜层100的厚度,还可以使铜层100与锡膏层110之间产生更好的结合力,从而使单板引脚的焊接更牢固。

45.本技术实施例中,可选的,所述基铜的厚度为10-12微米,所述锡膏层110 的厚度为100-140微米。

46.通常焊盘中基铜的厚度为15微米左右,锡膏层110的厚度为90微米左右,这种厚度的锡膏层不易与引脚充分接触。本技术实施例通过减小基铜厚度,将基铜的厚度设置在10-12微米之间,提高锡膏层110厚度,将锡膏层110的厚度设置在100-140微米之间,可以使单板中平整度不一致的引脚均可插入锡膏层110中,增加引脚与锡膏层110的接触面积,从而使引脚焊接更加牢固,进而解决了引脚虚焊的问题。

47.本技术实施例中,可选的,所述锡膏层110远离印制电路板120的一侧与所述钢网130孔位的边界持平。

48.如果将锡膏层110设计的高于或者低于钢网130孔位的边界,在实际刷锡膏操作中,锡膏层110与钢网130孔位的边界的高度差很难把控,增加了工艺的复杂程度。而本技术实施例中,锡膏层110可以与钢网130孔位的边界持平,减小了实际操作的难度,提高了刷锡膏工作的效率。

49.本技术实施例中,可选的,所述钢网130的孔位的孔大小与所述印制电路板120的铜层位置和大小相适配。通过将钢网130的孔大小与铜层位置相适配,可以使锡膏层110正好落到铜层位置,避免锡膏浪费以及避免影响印制电路板其余空间器件的布局。

50.为了直观说明本技术实施例提供的焊盘结构的优势,本技术实施例提供了现有技术焊盘结构设计与本技术方案焊盘结构设计的对比图。图2是现有技术中的一种焊盘结构设计示意图。如图2所示,芯片150下面左右两个引脚160 平整度不一致,在这种情况下常规的锡膏层110厚度不能满足焊接质量要求。

51.针对上述问题,现有技术通常的解决方法是扩大钢网开口,增加锡膏量。但是这种做法需在印制电路板上需预留扩孔位置用于刷锡膏,这就压缩了印制电路板上其他器件的可布局空间,从而导致空间浪费。还有一种解决方法是做阶梯钢网,通过增加局部钢网厚度来增加锡膏量。这种做法需要钢网制作厂商为了满足少数客户的需求更改钢网制作规范,这就导致阶梯钢网的成本高于常规钢网。

52.图3是本技术实施例提供的一种焊盘结构设计示意图。如图3所示,在钢网厚度保持不变的情况下,减小铜层100厚度,增加锡膏层110厚度,使两个平整度不一致的引脚160均可插入锡膏层110中,从而保证引脚160与锡膏层 110的充分接触,进而使引脚160焊接更加牢固,避免了虚焊问题。

53.其中,减小铜层100厚度主要通过取消焊盘电镀铜实现。通常焊盘由基铜、化学镀铜和电镀铜三部分组成,其中化学镀铜较薄可忽略不计。以基铜厚度为 1/3oz(11um左右)、电镀铜厚度为18.3um左右为例,在化学镀铜忽略不计的情况下,此时铜层100厚度在29.3um左右。若取消电镀铜,即铜层100厚度减小为11um左右,则锡膏层110厚度能增加将近19um左右,此时锡膏总厚度可达到0.1~0.14mm,可保证引脚160焊接可靠。

54.本技术实施例中提供了一种焊盘结构,包括:铜层和锡膏层;所述铜层,设置于印制电路板一侧;包括基铜;所述锡膏层,通过钢网孔位铺设于所述基铜远离印制电路板的一

侧;其中,所述铜层和所述锡膏层的厚度之和与所述钢网厚度一致。上述焊盘结构在保持钢网厚度不变的情况下,将通常由基铜、化学镀铜和电镀铜构成的铜层结构改变成仅由基铜构成的铜层,减小了铜层厚度,从而增加了锡膏层厚度,使引脚更易于与锡膏充分接触,进而提高了引脚平整度公差容错,最终既解决了单板引脚虚焊问题又节省了制作阶梯钢网所需成本。

55.图4是本技术实施例提供的一种印制电路板结构示意图。所述印制电路板 120包括贴片焊盘140,所述贴片焊盘140具有如上述任一实施例所述的焊盘结构。

56.所述焊盘结构包括:铜层和锡膏层;所述铜层,设置于印制电路板一侧;包括基铜;所述锡膏层,通过钢网孔位铺设于所述基铜远离印制电路板的一侧;

57.其中,所述铜层和所述锡膏层的厚度之和与所述钢网厚度一致。

58.本技术实施例中,可选的,所述铜层,还包括:化学镀铜;所述化学镀铜,设置于所述基铜远离所述印制电路板一侧,且在所述基铜与所述锡膏层之间。

59.本技术实施例中,可选的,所述基铜的厚度为10-12微米。

60.本技术实施例中,可选的,所述锡膏层的厚度为100-140微米。

61.本技术实施例中,可选的,所述锡膏层远离印制电路板的一侧与所述钢网孔位的边界持平。

62.本技术实施例中,可选的,所述钢网的孔位与孔大小与所述印制电路板的铜层位置和大小相适配。

63.本技术实施例中提供了一种印制电路板,所述印制电路板包括贴片焊盘,所述贴片焊盘具有如上述任一实施例所述的焊盘结构。以上提供的印制电路板上的贴片焊盘在保持钢网厚度不变的情况下,将通常由基铜、化学镀铜和电镀铜构成的铜层结构改变为仅由基铜构成的铜层,减小了铜层厚度,从而增加了锡膏层厚度,使引脚更易于与锡膏充分接触,进而提高了引脚平整度公差容错,最终既解决了单板引脚虚焊问题又节省了制作阶梯钢网所需成本。

64.注意,上述仅为本技术的较佳实施例及所运用技术原理。本领域技术人员会理解,本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还可以包括更多其他等效实施例,而本技术的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1