一种铜基复合板材的制备方法

1.本发明涉及一种铜基复合板材的制备方法,属于铜基材料技术领域。

背景技术:

2.铜和铜合金材料因其具有良好的导电性能和机械性能,被广泛应用于航空航天、高速铁路、超/特高压电器、武器装备、汽车和电子信息等领域。随着上述领域的迅猛发展,要求铜合金材料在高温、高压、强电流等苛刻条件下必须同时保持良好的摩擦接触和电接触,要求材料兼具高强、高导、高耐磨和抗高温软化等综合性能。为了提高铜基材料的强度和耐磨性,传统铜合金材料常采用形变或固溶-时效等方式进行整体强化。但纯铜和析出型强化铜合金(cu-cr、cu-zr、cu-ni-si等)的工作温度一般不超过550℃。在工作温度大于550℃时,该类铜合金会出现强度、电导率大幅度下降的问题。为解决上述问题,科研工作者通过在铜基体中引入碳纳米材料(石墨烯、碳纳米管)和碳纤维等导电碳材的方式以达到强度、耐磨和导电性能的同步提升,然而传统铜基复合材料制备工艺受到生产设备限制,难以生产大规格坯料,从而难以进行大规模商业化应用。

技术实现要素:

3.本发明的目的是提供一种铜基复合板材的制备方法,可以解决现有工艺难以生产大规格坯料的问题。

4.为了实现以上目的,本发明所采用的技术方案是:

5.一种铜基复合板材的制备方法,包括以下步骤:将绞合线平铺在铜基板材上,然后在绞合线上盖上铜基覆板进行爆炸焊接复合,得到复合板,再将复合板表层的铜基覆板去除;所述绞合线由导电碳材层包覆的金属线的绞合而成。

6.本发明的铜基复合板材的制备方法,将绞合线平铺在铜基板材上,再盖上铜基覆板将绞合线压实进行爆炸焊接复合,爆炸焊接过程中产生的巨大等离子冲击使得绞合线与铜基板采具有良好的界面结合的同时,绞合线中用于包覆金属线的导线碳材同时与铜基板材产生良好界面结合,随后去除平铺的各线材上部的铜基覆板材层实现对铜基复合板材表层的强化,利用导电碳材自身特性,增强铜复合板材耐磨性能。

7.本发明的制备方法通过在铜基板材表面引入碳纳米材料形成表层具有高强、高导、高耐磨等综合性能,可以解决该类材料的大规格尺寸材料制备难题。

8.可以理解的是去除的铜基覆板层位于各平铺线材的上方。还可以在去除铜基覆板层后对材料表面进行打磨平整。

9.为了提高铜基复合板材的自润滑性能,优选的,所述导电碳材层中的导电碳材为碳纳米管、石墨烯、氧化石墨烯、石墨中的一种或任意组合。由于铜基复合板材表面在摩擦过程中具有自润滑作用,并且绞合线同时可以提高铜合金表层的强韧性,因而大幅提高铜合金基底的耐磨性能。

10.所述碳纳米管为单壁碳纳米管、少壁碳纳米管、多壁碳纳米管中一种或任意组合。

所述碳纳米管的直径为2~30nm,长度为0.3~4μm。进一步优选的,所述碳纳米管的直径为10~30nm,长度为0.5~2μm。

11.所述石墨烯为还原氧化石墨烯。所述石墨烯的平均粒径优选为0.5~50μm,例如石墨烯的平均粒径为1μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm。所述石墨为石墨纳米片。

12.优选的,所述铜基板材上开设有用于铺放所述绞合线的凹槽;所述凹槽的数量与绞合线的数量保持一致,且每个凹槽内仅铺放一条绞合线;绞合线铺放入凹槽时,绞合线的顶部高于凹槽上沿。

13.优选的,所述凹槽的槽壁在垂直凹槽延伸方向的横截面为小于或等于半圆的圆弧。

14.优选的,所述圆弧的半径与所述绞合线的半径相同。

15.优选的,所述铜基板材为纯铜板、cu-cr合金板、cu-zr合金板、cu-cr-zr合金板、cu-ni-si合金板中的一种,例如为cu-0.33wt.%cr-0.54wt.%zr合金板材、cu-3.1wt.%ni-0.75wt.%si合金板材或cu-0.5wt.%cr合金板材。

16.优选的,所述金属线选自铜线、镍线、锆线、银线或合金线。所述合金线由铜、镍、银、锆中任意两种及以上的元素组成。进一步的,所述合金线为铜合金线,例如为cu-0.3wt.%cr-0.4wt.%zr金属线、cu-3wt.%ni合金线或cu-0.1wt.%ag合金线。优选的,所述金属线的直径为0.5~2mm,优选为1~2mm。

17.优选的,所述导电碳材层是将含有导电碳材的涂覆液进行涂覆以后加热形成。

18.优选的,所述涂覆液还含有分散剂和粘结剂。所述加热处理为碳化处理。所述分散剂为有机分散剂。所述分散剂选自n-甲基吡咯烷酮、十二烷基苯磺酸钠、十六烷基三甲基溴化铵、聚乙烯醇、聚乙二醇、聚乙烯、span 80、triton x-100中的一种或任意组合。所述粘结剂为有机粘结剂。所述粘结剂选自纤维素、甲基纤维素、壳聚糖、nafion、环氧树脂、酚醛树脂、聚氨基甲酸酯中的一种或任意组合。进一步的,所述涂覆液还包括聚四氟乙烯。聚四氟乙烯为液态或固态,具有耐高温、降低摩擦系数作用。所述涂覆液还包括溶剂。所述溶剂选自水、甲醇、乙醇、异丙醇、乙二醇、甲醚、乙醚、甲乙醚、丙酮、丁酮、甲乙酮、氯仿、四氯化碳、苯、甲苯、四氢呋喃、二甲基甲酰胺、二甲基亚砜、乙酸、甲酸甲酯中的一种或任意组合。更进一步的,所述涂覆液由导电碳材、分散剂、粘结剂、聚四氟乙烯和溶剂组成。优选的,所述导电碳材、分散剂、粘结剂和溶剂的质量比为0.1-0.5:59.67-63.27:5-10:29.83-31.63。优选的,聚四氟乙烯和溶剂的体积比为1:15-25。优选的,所述溶剂由水和乙二醇组成;水和乙二醇的体积比为8-15:1。

附图说明

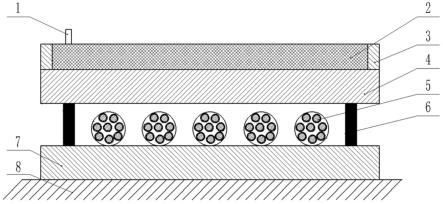

19.图1为实施例1的步骤2)中在铜基板材上铺放绞合线并盖上铜基覆板后状态示意图;

20.图2为实施例1的步骤2)中制得的复合板的示意图;

21.图3为实施例2的步骤2)中在铜基板材上铺放绞合线并盖上铜基覆板后状态示意图;

22.图4为实施例2的步骤2)中制得的复合板的示意图;

23.其中,1-雷管,2-炸药,3-药框,4-纯铜基覆板,5-绞合线,6-支撑体,7-铜基板材,8-地基,9-爆炸焊接复合后的铜基板材,10-爆炸焊接复合后的绞合线,11-爆炸焊接复合后的铜基覆板。

具体实施方式

24.以下结合具体实施方式本发明的技术方案作进一步的说明。

25.实施例1

26.本实施例的铜基复合板材的制备方法,包括以下步骤:

27.1)制备绞合线:

28.a)对金属线的表面进行清洗;所采用的金属线为直径为0.5mm的纯铜金属线;

29.b)配制涂覆液:将单层石墨烯粉末(单层石墨烯粉末的平均粒径为5μm)加入到混合溶剂中,再加入n-甲基吡咯烷酮和甲基纤维素得到混合液,将混合液加入聚四氟乙烯中混合均匀,得到涂覆液;混合溶剂为水和乙二醇的混合物,水和乙二醇的体积比为10:1;聚四氟乙烯与混合液的体积比为1:20;单层石墨烯粉末、n-甲基吡咯烷酮、甲基纤维素和混合溶剂的质量之比为0.5:63:5:31.5;

30.c)丝线涂覆及碳化处理:将涂覆液涂覆在步骤a)清洗后的金属线表面,然后送入惰性气体保护的加热炉进行保温以去除溶剂并使其他有机化合物碳化,得到导电碳材层均匀包覆的金属线,即导电碳材层包覆的金属线;

31.d)丝线材绞合:在绞合机中将10股步骤c)制得的导电碳材包覆的金属线进行绞合,得到绞合线。

32.2)爆炸焊:将铜基板材7放置在地基8上,然后将步骤d)制得的绞合线5等距一一直接平铺在铜基板材7上,随后用一块纯铜基覆板4覆盖在各绞合线5上,再用支撑体6支撑纯铜基覆板4使纯铜基覆板4与各绞合线5上沿间隔一段距离,然后在纯铜基覆板4放置药框3,再将炸药2放置在纯铜基覆板4上的药框3内(如图1所示),用雷管1从一端引爆进行爆炸焊接复合,得到复合板;复合板的结构如图2所示,包括爆炸焊接复合的后的铜基板材9,处于爆炸焊接复合后的铜基板材9上方的爆炸焊接复合后的绞合线10以及处于各爆炸焊接复合后的绞合线10上方的爆炸焊接复合后的铜基覆板11;所采用的铜基板材为纯铜板材;

33.3)表层纯铜基板去除:采用机加工方法将复合板表层的纯铜基板(位于各绞合线顶部以上的复合板表层部分)去除,即得。

34.实施例2

35.本实施例的铜基复合板材的制备方法,与实施例1的铜基复合板材的制备方法的区别仅在于:

36.本实施例的步骤b)为:配制涂覆液:将多壁碳纳米管(多壁碳纳米管纯度>98%,直径15nm,长度为1μm)加入到混合溶剂中,再加入n-甲基吡咯烷酮和甲基纤维素得到混合液,将混合液加入聚四氟乙烯中混合均匀,得到涂覆液;混合溶剂为水和乙二醇的混合物,水和乙二醇的体积比为10:1;聚四氟乙烯与混合液的体积比为1:20;多壁碳纳米管、n-甲基吡咯烷酮、甲基纤维素和混合溶剂的质量之比为0.1:59.93:5:29.97;

37.本实施例的步骤2)为:将铜基板材7放置在地基8上后,先在铜基板材7上开设与绞合线5数量一致的凹槽,然后各绞合线5一一对应放入各凹槽中,随后用一块纯铜基覆板4覆

盖在各绞合线5上,再用支撑体6支撑纯铜基覆板4使纯铜基覆板4与各绞合线5上沿间隔一段距离,然后在纯铜基覆板4放置药框3,再将炸药放置在纯铜基覆板4上的药框3内(如图3所示),将雷管1从一端引爆进行爆炸焊接复合,得到复合板;复合板的结构如图4所示,包括爆炸焊接复合的后的铜基板材9,处于爆炸焊接复合后的铜基板材9上方的爆炸焊接复合后的绞合线10以及处于各爆炸焊接复合后的绞合线10上方的爆炸焊接复合后的铜基覆板11;所采用的铜基板材为cu-0.33wt.%cr-0.54wt.%zr合金板材,各凹槽沿直线延伸且任意两凹槽的延伸方向相互平行,同时各凹槽垂直延伸方向的横截面为与绞合线半径相同的半圆。

38.实施例3

39.本实施例的铜基复合板材的制备方法,与实施例1的铜基复合板材的制备方法的区别仅在于:

40.本实施例的步骤b)为:配制涂覆液:将石墨纳米片加入到混合溶剂中,再加入n-甲基吡咯烷酮和甲基纤维素得到混合液,将混合液加入聚四氟乙烯中混合均匀,得到涂覆液;混合溶剂为水和乙二醇的混合物,水和乙二醇的体积比为10:1;聚四氟乙烯与混合液的体积比为1:15;石墨纳米片、n-甲基吡咯烷酮、甲基纤维素和混合溶剂的质量之比为0.5:59.67:10:31.5;

41.本实施例的步骤2)中采用的铜基板材为cu-0.5wt.%cr合金板。

42.实施例4

43.本实施例的铜基复合板材的制备方法,与实施例2的铜基复合板材的制备方法的区别仅在于:

44.本实施例的步骤a)中采用的金属线为cu-0.3wt.%cr-0.4wt.%zr金属线;

45.本实施例的步骤b)为:配制涂覆液:将单层石墨烯粉末(平均粒径为5μm)加入到混合溶剂中,再加入n-甲基吡咯烷酮和甲基纤维素得到混合液,将混合液加入聚四氟乙烯中混合均匀,得到涂覆液;混合溶剂为水和乙二醇的混合物,水和乙二醇的体积比为10:1;聚四氟乙烯与混合液的体积比为1:25;单层石墨烯粉末、n-甲基吡咯烷酮、甲基纤维素和混合溶剂的质量之比为0.5:63:5:29.83;

46.本实施例的步骤d)为:将步骤3)制得的10股导电碳材包覆的cu-0.3wt.%cr-0.4wt.%zr金属线进行绞合,得到绞合线;

47.本实施例的步骤2)中采用的铜基板材为cu-3.1wt.%ni-0.75wt.%si合金板材。

48.实施例5

49.本实施例的铜基复合板材的制备方法,与实施例2的铜基复合板材的制备方法的区别仅在于:本实施例的步骤a)中采用的金属线为cu-3wt.%ni合金线。

50.实施例6

51.本实施例的铜基复合板材的制备方法,与实施例2的铜基复合板材的制备方法的区别仅在于:本实施例的步骤a)中采用的金属线为cu-0.1wt.%ag合金线,铜基板材为cu-0.5wt.%cr合金板材。

52.实施例7

53.本实施例的铜基复合板材的制备方法,与实施例1的铜基复合板材的制备方法的区别仅在于:本实施例的步骤a)中采用的金属线为纯铜金属线和cu-0.1wt.%ag合金线;

54.本实施例的步骤d)为:将10股导电碳材层包覆的cu-0.1wt.%ag合金线绞合成第一绞合线,将10股导电碳材层包覆的纯铜线绞合成第二绞合线;

55.本实施例的步骤2)为:爆炸焊:将步骤d)制得的第一绞合线和第二绞合线交替且等距一一直接平放在铜基板材上,随后用一块纯铜基覆板覆盖在各绞合线上,然后将炸药放置在纯铜基覆板上,雷管从一端引爆进行爆炸焊接复合,得到复合板;所采用的铜基板材为cu-0.5wt.%cr合金板材。

56.实验例

57.分别对实施例1~7制备方法制得的铜基复合板材的导电率、硬度、摩擦系数和磨损率进行测试,爆炸焊后将表面金属覆板去除并打磨平整。按国家标准根据《gb/t 32791-2016》,采用sigma 2008b1涡流检测仪对试样沿绞合线纵向进行导电率测量(即绞合线延伸方向),测量探头为φ8mm,频率为60khz。硬度测量按国家标准《gb/t 5586-1998》进行,利用hvs-1000型数字显微硬度计对材料硬度进行测试,测试条件为载荷100g,保压时间10s。采用nbit ftm cf200的销-盘式电磨损试验机进行载流摩擦磨损试验。其中销试样为爆炸焊后的复合板材,盘试样为qcr0.5,实验条件为载荷为0.63mpa,线速度为10m/s,电流为10a,摩擦时间为20s,通过测试实验前后销试样的体积变化计算其体积磨损率,根据实验过程中的扭矩变化计算其平均摩擦系数。测试结果见表1。

58.表1爆炸复合板材表层基础性能和载流摩擦磨损性能

59.实施例导电率(%iacs)硬度(hv)摩擦系数磨损率(10-3

mm3·

m-1

)实施例196720.456.43实施例298670.486.78实施例395690.496.83实施例4851180.355.25实施例5452230.423.32实施例699570.577.28实施例798.7630.556.51

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1