具有冷负载感知及定向加热除冰功能的除冰膜及制备方法

1.本发明涉及功能性膜材料技术领域,特别是涉及一种具有冷负载感知及定向加热除冰功能的除冰膜及制备方法。

背景技术:

2.飞行器、风电叶片和高铁等表面结冰会严重影响其正常工作,甚至危害人们的生命和财产安全。其中飞机结冰是指飞机在低温条件下降雨积冰或飞行过程中由空气中的过冷液滴撞击飞机表面后凝固结冰,可能发生在机翼、尾翼、发动机进气道前缘、风挡玻璃、仪器传感器探头等部位,严重影响飞机飞行安全。

3.传统的加热防除冰方法通过在基板内侧布置电阻丝,广泛应用于飞行器防除冰,因飞行器上大量采用低热导率的复合材料,大大降低了能量利用率,同时传统电加热防除冰方法将消耗大量能量,无法满足无人机全天候工作的需求。同时,基于仿生学的超滑、超疏水结构虽然在户外静态环境下有较好的防冰效果,但难以抵挡飞行过程中液滴微粒和高速气流等带来的冲击。电加热防冰涂层作为一种新型的主动防除冰方法,将加热元件转移到结冰区域表面,大幅减少了由内向外传热产生的能量损耗。

4.飞机机翼和风力涡轮机叶片等表面通常为快速运转的复杂曲面,在该类复杂曲面上的积冰分布通常是不均匀的,受流场影响而显著变化。目前成熟的主动防除冰技术通常为固定不变的设计,无法随外界条件的变化进行调整,这就导致主动防除冰的能量输出与积冰分布不匹配,在积冰少甚至无冰的区域导致大量能量浪费。基于此,亟需一种具有自控温和自动分配能量输出功能的材料,以适用于飞机表面的精准防除冰。

技术实现要素:

5.本发明的目的是提供一种具有冷负载感知及定向加热除冰功能的除冰膜及制备方法,以解决上述现有技术存在的问题,能够实现膜上冷负载位置及形状的自感知,在自动增大冷负载接触区域的加热功率输出的同时,保持非接触区的低功率输出,从而实现了面向冷负载的定向加热除冰并且节能增效。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提供一种具有冷负载感知及定向加热除冰功能的除冰膜,包括基底和依次层叠设置在所述基底上的底电极层、ptc加热层、顶电极层、绝缘封装层;所述ptc加热层包括至少一个加热单元,各所述加热单元彼此间隔设置且上下两端分别与所述顶电极层和所述底电极层导通。

8.优选地,所述底电极层包括至少一个底电极条,各所述底电极条互相平行并等间距设置,所述顶电极层包括至少一个顶电极条,各所述顶电极条互相平行并等间距设置,所述顶电极条的长度方向垂直于所述底电极条的长度方向,所述加热单元的上下表面分别与所述顶电极条的底面和所述底电极条的顶面接触。

9.优选地,所述底电极条和所述顶电极条的宽度相等,相邻两个所述底电极条的间

距与相邻两个所述顶电极条的间距相等,所述底电极条和所述顶电极条的相互重叠的各个区域中均设有一个所述加热单元。

10.优选地,所述基底为硬质基底或柔性基底,所述硬质基底为复合材料板、金属板或漆膜,所述柔性基底为聚酰亚胺膜、pet基底、pvc基底或橡胶基底;所述底电极层和所述顶电极层由铜箔胶带、导电银胶、导电聚合物、溅射金属层或化学镀金属层制作而成;所述绝缘封装层由聚氨酯、环氧树脂、聚酰亚胺或橡胶制作而成。

11.优选地,所述ptc加热层包括以下组分:10wt%~30wt%聚合物基体、20wt%~40wt%导电填料、10wt%~30wt%正温度系数效应材料、10wt%~30wt%助剂,余量为有机溶剂。

12.优选地,所述聚合物基体包括聚乙烯、环氧树脂、苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚氨酯和含氟聚合物中的至少一种;所述导电填料包括金属粉末、碳系导电材料、复合导电材料中的至少一种;所述正温度系数效应材料包括热膨胀型材料、相变型材料、陶瓷材料中的至少一种;所述助剂包括分散剂;所述有机溶剂包括二甲苯、甲苯、丙酮和乙醇中的至少一种。

13.本发明还提供了以上所述的具有冷负载感知及定向加热除冰功能的除冰膜的制备方法,包括以下步骤:

14.s1:在所述基底上制备所述底电极层;

15.s2:在所述底电极层上制备所述ptc加热层;

16.s3:在所述ptc加热层上分隔出至少一个所述加热单元,并使所述加热单元的下端与所述底电极层导通;

17.s4:在所述ptc加热层上制备所述顶电极层,并使所述加热单元的上端与所述顶电极层导通;

18.s5:在所述顶电极层上布置所述绝缘封装层。

19.优选地,所述底电极层的制备包括制备至少一个所述底电极条,使各所述底电极条互相平行且等间距设置;在所述底电极层上制备所述ptc加热层后,采用激光雕刻、机械加工或手工切割的方法在所述ptc加热层上分隔出至少一个所述加热单元,使各所述加热单元均位于所述底电极条上表面并呈阵列分布,且相邻两个所述加热单元的间距与相邻两个所述底电极条的间距相等,并使所述加热单元在所述底电极层宽度方向的阵列数量与所述底电极层的设置数量一致;然后根据所述加热单元在所述底电极层长度方向的阵列数量设置相应数量的所述顶电极条,使所述顶电极条的长度方向垂直于所述底电极条的长度方向,并使所述顶电极条完全覆盖各所述加热单元上表面。

20.优选地,采用激光切割、裁切、热喷涂、磁控溅射或化学镀的方法来制备所述底电极条和所述顶电极条。

21.优选地,在步骤s2中,所述ptc加热层的制备包括以下步骤:

22.s201:将所述聚合物基体、所述导电填料、所述正温度系数效应材料、所述助剂和所述有机溶剂按比例混合得到混合液,采用机械搅拌、磁力搅拌或加热的方法充分分散所述混合液,得到所述ptc加热层的分散液;

23.s202:采用热压法、喷涂法或磁控溅射法将所述分散液覆盖在所述底电极层上制备得到所述ptc加热层。

24.本发明相对于现有技术取得了以下技术效果:

25.本发明提供一种具有冷负载感知及定向加热除冰功能的除冰膜及制备方法,夹层式的三明治结构使得本除冰膜具有良好的机械强度,ptc加热层的设置使得本除冰膜具有较强的ptc效应,得益于三明治结构和ptc效应,该除冰膜在施加恒压电源时可对其上接触的冷负载产生电流响应:电流增加量与冷负载接触面积呈线性正相关,且与冷负载初始温度呈负相关;可通过采集ptc加热层的各加热单元的电流来实时反映当前的冷负载位置及形状,从而实现膜上冷负载位置及形状的自感知,在电流响应作用下,能够自动增大冷负载接触区域的加热功率输出的同时保持非接触区的低功率输出,从而实现了面向冷负载的定向加热除冰,并且具有节能增效的优点。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

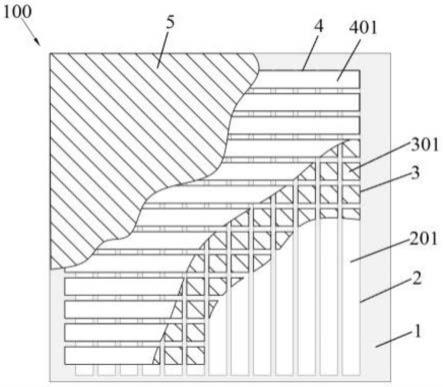

27.图1为本发明提供的具有冷负载感知及定向加热除冰功能的除冰膜的结构示意图;

28.图2为本发明提供的具有冷负载感知及定向加热除冰功能的除冰膜的制备过程示意图;

29.图3为本发明中ptc加热层的电阻变化倍数与温度的关系图;

30.图4为本发明中除冰膜自控温效应图;

31.图5为本发明中除冰膜实现冷负载感知的原理图;

32.图6为本发明中不同接触面积冷负载与电流变化过程对比图;

33.图7为本发明中冷负载接触面积与电流变化量的线性关系图;

34.图8为结冰感知测试系统示意图;

35.图中:100-具有冷负载感知及定向加热除冰功能的除冰膜、1-基底、2-底电极层、201-底电极条、3-ptc加热层、301-加热单元、4-顶电极层、401-顶电极条、5-绝缘封装层。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明的目的是提供一种具有冷负载感知及定向加热除冰功能的除冰膜及制备方法,以解决现有技术存在的问题,能够实现膜上冷负载位置及形状的自感知,在自动增大冷负载接触区域的加热功率输出的同时,保持非接触区的低功率输出,从而实现了面向冷负载的定向加热除冰并且节能增效。

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

39.如图1-图8所示,本实施例提供一种具有冷负载感知及定向加热除冰功能的除冰膜100,包括基底1和依次层叠设置在基底1上的底电极层2、ptc加热层3、顶电极层4、绝缘封装层5;ptc加热层3包括至少一个加热单元301,各加热单元301彼此间隔设置且上下两端分别与顶电极层4和底电极层2导通。

40.本实施例中,通过设置夹层式的三明治结构使得本除冰膜具有良好的机械强度,ptc加热层3的设置使得本除冰膜具有较强的ptc效应,即正温度系数效应:随着材料温度的升高,电阻逐渐增大,在连接恒压电源施加适当电压时,电阻的增大导致加热功率密度的减小,从而防止膜温度过高,实现了自动控制温度上限的功能。得益于三明治结构和ptc效应,该除冰膜在施加恒压电源时可对其上接触的冷负载产生电流响应:电流增加量与冷负载接触面积呈线性正相关,且与冷负载初始温度呈负相关;可通过采集ptc加热层3的各加热单元301的电流来实时反映当前的冷负载位置及形状,从而实现膜上冷负载位置及形状的自感知,在电流响应作用下,能够自动增大冷负载接触区域的加热功率输出的同时保持非接触区的低功率输出,从而实现了面向冷负载的定向加热除冰,并且具有节能增效的优点。

41.本实施例中,底电极层2包括至少一个底电极条201,各底电极条201互相平行并等间距设置,顶电极层4包括至少一个顶电极条401,各顶电极条401互相平行并等间距设置,顶电极条401的长度方向垂直于底电极条201的长度方向,加热单元301的上下表面分别与顶电极条401的底面和底电极条201的顶面接触,制作方便,并且提高了除冰膜的机械强度。

42.本实施例中,底电极条201和顶电极条401的宽度相等,相邻两个底电极条201的间距与相邻两个顶电极条401的间距相等,底电极条201和顶电极条401的相互重叠的各个区域中均设有一个加热单元301,使加热单元301的上下两面能够分别与顶电极条401的底面和底电极条201的顶面完全贴合接触,提高除冰膜的结构稳定性以及加热单元与电极条的导电稳定性。具体地,由于底电极条201和顶电极条401的相互重叠的各个区域为正方形区域,将加热单元301设置为正方形加热单元且其边长与底电极条201的宽度相等,从而使得各加热单元301与各个重叠区域吻合,结构更加稳定,而且便于进行制作。

43.本实施例中,基底1为硬质基底或柔性基底,但不限于硬质基底和柔性基底,硬质基底为复合材料板、金属板或漆膜,但不限于以上几种,柔性基底为聚酰亚胺膜、pet基底、pvc基底或橡胶基底,但不限于以上几种;底电极层2和顶电极层4由铜箔胶带、导电银胶、导电聚合物、溅射金属层或化学镀金属层制作而成,但不限于以上几种;绝缘封装层5由聚氨酯、环氧树脂、聚酰亚胺或橡胶制作而成,但不限于以上几种。可根据实际需求,选择不同的材料来分别制作基底1、底电极层2、顶电极层4和绝缘封装层5,从而使得本除冰膜能够具有不同的性能,如可具有良好的柔性和机械强度。

44.本实施例中,ptc加热层3包括以下组分:10wt%~30wt%聚合物基体、20wt%~40wt%导电填料、10wt%~30wt%正温度系数效应材料、10wt%~30wt%助剂,余量为有机溶剂。具体地,可设置ptc加热层3的组分为:15wt%聚合物基体、25wt%导电填料、10wt%正温度系数效应材料、15wt%助剂,余量为有机溶剂。

45.本实施例中,聚合物基体包括聚乙烯、环氧树脂、苯乙烯-丁二烯-苯乙烯嵌段共聚物、聚氨酯和含氟聚合物中的至少一种;导电填料包括金属粉末、碳系导电材料、复合导电材料中的至少一种;正温度系数效应材料包括热膨胀型材料、相变型材料、陶瓷材料中的至少一种;助剂包括分散剂;有机溶剂包括二甲苯、甲苯、丙酮和乙醇中的至少一种。其中,金

属粉末包括但不限于银、金、铜等金属粉末;碳系导电材料包括石墨、石墨烯、碳纤维、碳纳米管等;复合导电材料包括银修饰碳纳米管、银修饰石墨烯等;热膨胀型材料包括但不限于eva、pe、pvdf等;相变型材料包括石蜡、烷烃等;陶瓷材料包括batio3等;助剂包括包括但不限于分散剂等各类化学助剂。

46.本发明还提供了以上所述的具有冷负载感知及定向加热除冰功能的除冰膜的制备方法,包括以下步骤:

47.s1:在基底1上制备底电极层2;

48.s2:在底电极层2上制备ptc加热层3;

49.s3:在ptc加热层3上分隔出至少一个加热单元301,并使加热单元301的下端与底电极层2导通;

50.s4:在ptc加热层3上制备顶电极层4,并使加热单元301的上端与顶电极层4导通;

51.s5:在顶电极层4上布置绝缘封装层5。

52.本实施例中,底电极层2的制备包括制备至少一个底电极条201,使各底电极条201互相平行且等间距设置;在底电极层2上制备ptc加热层3后,采用激光雕刻、机械加工或手工切割的方法在ptc加热层3上分隔出至少一个加热单元301,使各加热单元301均位于底电极条201上表面并呈阵列分布,且相邻两个加热单元301的间距与相邻两个底电极条201的间距相等,并使加热单元301在底电极层2宽度方向的阵列数量与底电极层2的设置数量一致;然后根据加热单元301在底电极层2长度方向的阵列数量设置相应数量的顶电极条401,使顶电极条401的长度方向垂直于底电极条201的长度方向,并使顶电极条401完全覆盖各加热单元301上表面。其中,底电极条201设置有m(m≥1)个,各加热单元301形成的阵列为m*n矩形阵列(n≥1),顶电极条401设置有n个,并与加热单元301形成的m*n矩形阵列相对应布置。当m=n=1时,该除冰膜即可以实现冷负载位置及形态的自感知及定向输出;当m和n大于1时,可通过采集ptc加热层3的m*n个加热单元301的电流来实时反映当前的冷负载位置及形状,且m和n越大,反映精度越高。如图5所示,当智能除冰膜的顶电极条和底电极条各为一个时,接通恒压电源,整个智能除冰膜形成并联通路。顶电极层、ptc加热层和底电极层形成的通路中电流为i0,ptc加热层电阻为r0(如图5中虚线所示);当膜上施加冷负载时,ptc加热层电阻下降至rc,通路中电流升至ic(如图5中实线所示),使得该处加热功率提高并保证无冷负载处加热功率不变,实现了定向加热除冰。

53.本实施例中,采用激光切割、裁切、热喷涂、磁控溅射或化学镀的方法来制备底电极条201和顶电极条401,制作方便。

54.本实施例中,在步骤s2中,ptc加热层3的制备包括以下步骤:

55.s201:将聚合物基体、导电填料、正温度系数效应材料、助剂和有机溶剂按比例混合得到混合液,采用机械搅拌、磁力搅拌或加热的方法充分分散混合液,得到ptc加热层3的分散液;

56.s202:采用热压法、喷涂法或磁控溅射法将分散液覆盖在底电极层2上制备得到ptc加热层3。

57.其中,聚合物基体、导电填料、正温度系数效应材料、助剂和有机溶剂的混合比例为15wt%聚合物基体、25wt%导电填料、10wt%正温度系数效应材料、15wt%助剂,余量为有机溶剂。

58.本发明提供的具有冷负载感知及定向加热除冰功能的除冰膜,ptc性能稳定、效果明显(见图3),具有自控温功能(见图4),在施加恒压电源时可对其上接触的冷负载产生电流响应,响应原理如图5所示,相同温度下加载不同接触面积的冷块,冷块与膜的接触面积越大,整个电路中的电流总量就越大(见图6),电流增加量与冷负载接触面积呈线性正相关(见图7),且与冷负载初始温度呈负相关,测试系统易于布置(见图8)的特点。如图8所示,结冰感知测试系统包括串联的智能除冰膜、电流数据采集卡和恒压电源,三者形成加热电回路;电流数据采集卡采集的数据通过串口或以太网与一台数据处理计算机连接。当施加适当电压和冷负载时,智能除冰膜开始加热除冰,回路电流变化被数据采集卡收集后传到计算机进行数据分析。该智能除冰膜可以实现膜上冷负载位置及形状的自感知,在自动增大冷负载接触区域的加热功率输出的同时保持非接触区的低功率输出,从而实现了面向冷负载的定向加热除冰,并且具有节能增效的优点。

59.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1