一种无缝熔接的柔性线路板组装方法与流程

1.本发明涉及柔性线路板组装技术领域,具体涉及一种无缝熔接的柔性线路板组装方法。

背景技术:

2.近些年来,电子辅料已经普遍出现在各个领域,并且以每年数代的发展速度更新。作为电子辅料重要组成部分的印制电路板也在不断的完善,更新。而fpc以其便捷、微小、高密度、高性能的特点成为印制电路板主要发展趋势。随着人们生活水平的提高,对物质方面随之也有了一定程度要求,特别是电子辅料方面,不仅讲究实用美观,在辅料的体积、集成度、功能等方面的要求也越来越高。随着行业的发展,fpc应用领域不断增加,需求量不断增多,对fpc的要求也多种多样,为了更好的满足市场需求,拓展更多的使用空间,同时降低生产成本,则需要不断的优化产品工艺。

3.针对大尺寸的fpc产品,不能一次性加工完成,需要多个fpc组装在一起,且在连接处使用焊接技术,现有焊接技术存在的问题是操作复杂,焊接质量不佳,占用空间大、线路电阻率高。

技术实现要素:

4.本发明的目的在于,提供了一种无缝熔接的柔性线路板组装方法,其熔接过程无火花,环保安全,可以保证线路电阻率极低近乎为零。

5.为实现上述目的,本技术提出一种无缝熔接的柔性线路板组装方法,包括:将线路区顶部聚酰亚胺膜与线路区顶部胶层预贴合在一起,预贴合后在熔接位置进行冲切作业,使两者形成一个开口,然后将线路区顶部聚酰亚胺膜、线路区顶部胶层压合在铜箔层上面,所述铜箔层通过压干膜、曝光、显影、蚀刻、退膜形成所需要的导通线路;

6.将线路区底部聚酰亚胺层与线路区底部胶层预贴合在一起,预贴合后在熔接位置进行冲切作业,使两者形成一个开口,将线路区底部聚酰亚胺层、线路区底部胶层压合在铜箔层下面;

7.相邻两个柔性线路板本体之间的熔接区铜箔层重叠对齐后,使用超声波熔接设备进行熔接作业。

8.进一步的,熔接作业后将熔接区顶部聚酰亚胺层通过熔接区顶部胶层贴合在熔接后的铜箔层上面,熔接区底部聚酰亚胺层通过熔接区底部胶层贴合在熔接后的铜箔层下面。

9.进一步的,贴合时熔接区顶部胶层完全覆盖熔接部分上面并延伸到两侧的线路区顶部聚酰亚胺层以上,熔接区底部胶层完全覆盖熔接部分下面并延伸到两侧的线路区底部聚酰亚胺层以下,然后进行压合作业。

10.进一步的,所述柔性线路板本体包括线路区顶部聚酰亚胺层、铜箔层和线路区底部聚酰亚胺层,所述线路区顶部聚酰亚胺层通过线路区顶部胶层铺设于铜箔层上面,所述

线路区底部聚酰亚胺层通过线路区底部胶层铺设于铜箔层下面,所述铜箔层上形成有导通线路;所述线路区顶部聚酰亚胺层、线路区顶部胶层、线路区底部聚酰亚胺层、线路区底部胶层在熔接端均设有缺口使铜箔层裸露出来。

11.更进一步的,所述熔接区顶部胶层厚度大于两侧的线路区顶部聚酰亚胺层与线路区顶部胶层厚度之和,所述熔接区底部胶层厚度大于两侧的线路区底部聚酰亚胺层与线路区底部胶层厚度之和。

12.更进一步的,所述线路区顶部聚酰亚胺层与铜箔层压合到一起时,线路区顶部胶层流淌填充线路间间隙,所述线路区底部聚酰亚胺层与铜箔层压合到一起时,线路区底部胶层流淌填充线路间间隙。

13.本发明采用的以上技术方案,与现有技术相比,具有的优点是:本技术能够实现柔性线路板本体无缝熔接,可以保证线路电阻率极低近乎为零,且熔接过程无火花,环保安全;在熔接区外层设有聚酰亚胺层绝缘,抗拉伸力强度高,可有效的保护熔接线路部分,具备防潮、防水、防腐蚀等特点。通过熔接方式在保持产品性能不变的情况下尺寸远超常规fpc,可以按需匹配各种三维空间配线要求,整体配线重量轻,空间占用率低。

附图说明

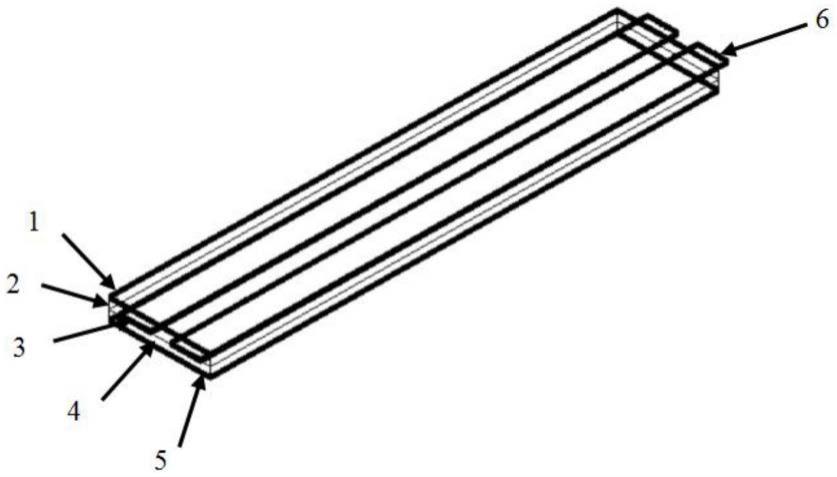

14.图1为柔性线路板本体结构示意图;

15.图2为相邻两个柔性线路板本体熔接前剖面图;

16.图3为相邻两个柔性线路板本体熔接后剖面图。

17.其中:1、线路区顶部聚酰亚胺层,2、线路区顶部胶层,3、铜箔层,4、线路区底部胶层,5、线路区底部聚酰亚胺层,6、裸露出来的铜箔层,7、熔接区顶部聚酰亚胺层,8、熔接区顶部胶层,9、熔接区底部胶层,10、熔接区底部聚酰亚胺层,11、熔接后的铜箔层。

具体实施方式

18.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术,即所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

19.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.实施例1

21.如图1-3所示,本实施例提供一种无缝熔接的柔性线路板组装方法,包括:种无缝熔接的柔性线路板组装方法,包括:将线路区顶部聚酰亚胺膜与线路区顶部胶层预贴合在一起,贴合参数可以为温度110℃,压力0.4mpa;预贴合在一起的线路区顶部聚酰亚胺膜与线路区顶部胶层在熔接位置进行冲切作业,使两者在熔接区形成一个开口;然后将线路区顶部聚酰亚胺膜1、线路区顶部胶层2压合在铜箔层上面,所述铜箔层通过压干膜—曝光—显影—蚀刻—退膜形成所需要的导通线路;将线路区底部聚酰亚胺层5与线路区底部胶层4预贴合在一起,贴合参数可以为温度110℃,压力0.4mpa;将预贴合在一起的线路区底部聚

酰亚胺层5与线路区底部胶层4在熔接位置进行冲切作业,使两者在熔接区形成一个开口,将线路区底部聚酰亚胺层5、线路区底部胶层4压合在铜箔层下面;相邻两个柔性线路板本体之间的熔接区铜箔层重叠对齐后,使用超声波熔接设备进行熔接作业;熔接作业后将熔接区顶部聚酰亚胺层通过熔接区顶部胶层贴合在熔接后的铜箔层上面,熔接区底部聚酰亚胺层通过熔接区底部胶层贴合在熔接后的铜箔层下面,贴合时熔接区顶部胶层和熔接区底部胶层完全覆盖熔接部分并分别延伸到两侧的线路区顶部聚酰亚胺层以上、线路区底部聚酰亚胺层以下,然后进行压合作业,完成柔性线路板本体之间连接。

22.所述柔性线路板本体,包括:

23.线路区顶部聚酰亚胺层1,其厚度在7微米~200微米之间,可以根据不同的结构、抗拉强度等性能要求进行选择。

24.线路区顶部胶层2,其成分为丙烯酸或环氧树脂,厚度与线路厚度比为1:1.4以上匹配选择。通过高温高压将线路区顶部聚酰亚胺层1与铜箔层3压合到一起,同时在压合过程中线路区顶部胶层2会流淌填充线路间间隙。其压合参数可以为温度180℃,压力110kgf,时间180s。

25.铜箔层3,其通过fpc的压干膜—曝光—显影—蚀刻—退膜方式形成所需要的导通线路;

26.线路区底部胶层4,其成分为丙烯酸或环氧树脂,厚度与线路厚度比为1:1.4以上匹配选择。通过高温高压将线路区底部聚酰亚胺层5与铜箔层3压合到一起,同时在压合过程中线路区底部胶层4会流淌填充线路间间隙。其压合参数可以为温度180℃,压力110kgf,时间180s。

27.线路区底部聚酰亚胺层5,其厚度在7微米~200微米之间,可以根据不同的结构、抗拉强度等性能要求进行选择。

28.裸露出来的铜箔层6,熔接区线路在熔接前线路部分只有一层铜箔,熔接时,铜箔与铜箔之间直接接触进行熔接作业。超声波熔接参数可以为:功率1400kw,压力0.5mpa,时间1s。

29.熔接区顶部聚酰亚胺层7,其通过熔接区顶部胶层8铺设于熔接后的铜箔层上面。

30.熔接区顶部胶层8,其成分为丙烯酸或环氧树脂,厚度大于两侧的线路区顶部聚酰亚胺层与线路区顶部胶层厚度之和。通过高温高压将熔接区顶部聚酰亚胺层7与熔接后的铜箔层11压合到一起。其压合参数可以为温度180℃,压力110kgf,时间180s。

31.熔接区底部胶层9,其成分为丙烯酸或环氧树脂,厚度大于两侧的线路区底部聚酰亚胺层与线路区底部胶层厚度之和。通过高温高压将熔接区底部聚酰亚胺层10与熔接后的铜箔层11压合到一起。其压合参数可以为温度180℃,压力110kgf,时间180s。

32.熔接区底部聚酰亚胺层10,其通过熔接区底部胶层9铺设于熔接后的铜箔层下面。

33.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1