线路板及其制造方法与流程

1.本发明涉及印刷电路板的技术领域,尤其涉及一种线路板及其制造方法。

背景技术:

2.现有集成电路板或线路板,出现蚀刻制程的瓶颈,当导体的厚度大于导体的宽度时,采用传统线路板与集成电路工艺的:曝光-显影-蚀刻等工序已经不能实现,或者由于蚀刻因子的问题,造成侧蚀的角度过大,达不到客户的要求。

3.故需要设计一种新型线路板的制造方法。

技术实现要素:

4.本发明的目的在于提供一种增加集成性能和增加导体性能的线路板及其制造方法。

5.本发明提供一种线路板的制造方法,包括如下步骤:s1:在金属基材的表面沉积一层金属沉积层;s2:采用与金属沉积层相同的金属材料在金属沉积层上沉积形成附加线路图形,金属沉积层和附加线路图形组成整体线路图形层;s3:对整体线路图形层进行刻蚀形成阵列设置的线路图形层和阵列设置的多个贯穿孔, 贯穿孔位于相邻线路图形层之间;s4:在步骤s3的基础上整面沉积一层绝缘层;s5:在步骤s4的基础上进行蚀刻并去除金属基材,保留线路图形层和绝缘层。

6.本发明还提供一种线路板的制造方法,包括如下步骤:s1:在金属基材的表面沉积一层金属沉积层;s2:对金属沉积层进行刻蚀形成阵列设置的线路图形层和阵列设置的多个贯穿孔, 贯穿孔位于相邻线路图形层之间;s3:在步骤s2的基础上整面沉积一层绝缘层;s4:在步骤s3的基础上进行蚀刻并去除金属基材,保留线路图形层和绝缘层。

7.优选地,还包括步骤:在绝缘层上形成线路板的油墨印刷图案和/或保护膜贴敷层压图案,形成单面的线路板。

8.优选地,绝缘层包括位于相邻贯穿孔之间的第一绝缘层以及位于线路图形层上方的第二绝缘层,相邻线路图形层之间为开孔,线路板的油墨印刷图案和/或保护膜贴敷层压图案位于开孔内。

9.优选地,首先则按上述步骤形成包括线路图形层和绝缘层的导体结构;然后把两张导体结构相向设置,把两张导体结构的线路图形层粘接在一起;最后分别在两张导体结构的绝缘层上形成线路板的油墨印刷图案和/或保护膜贴敷层压图案,形成双面的线路板。

10.优选地,两张导体结构的整体线路图形层通过粘接层粘接在一起,所述粘结层为线路板的半固化片、或线路板的粘结纯胶膜、或线路板的胶水。

11.优选地,绝缘层包括位于相邻贯穿孔之间的第一绝缘层以及位于线路图形层上方的第二绝缘层,相邻线路图形层之间为开孔,线路板的油墨印刷图案和/或保护膜贴敷层压图案位于开孔内。

12.优选地,针对步骤s1,所述金属基材为镍片、或不锈钢片、或锡箔.优选地,针对步骤s1,所述金属沉积层的材料为铜、镍、锡.本发明还提供一种线路板,其采用上述方法制造方法制造形成的。

13.本发明线路板及其制造方法,通过在金属基材上沉积两次金属沉积层,对金属沉积层进行刻蚀形成线路图形层,达到对线路图形层的厚度增加的目的,这样可以实现线路板的导体结构的厚度大于导体结构的宽度,实现细间距的线路板和集成线路载板、以及厚导体细线路的线路板和/或集成线路载板,增加线路板的集成性能和导体性能。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

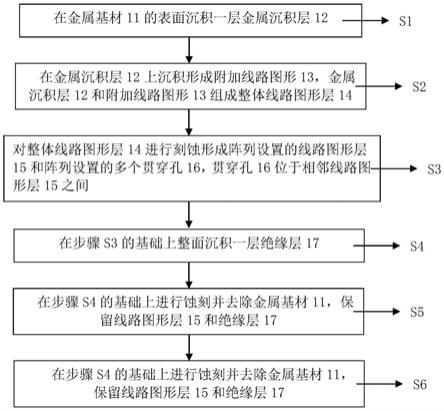

15.图1为本发明实施例的线路板的制造方法的流程图;图2为本发明实施例的线路板的制造方法步骤之一的示意图;图3为本发明实施例的线路板的制造方法步骤之二的示意图;图4为本发明实施例的线路板的制造方法步骤之三的示意图;图5为本发明实施例的线路板的制造方法步骤之四的示意图;图6为本发明实施例的线路板的制造方法步骤之五的示意图;图7为本发明实施例的线路板的制造方法步骤之六的示意图。

16.图8为本发明实施例的双面线路板的结构示意图。

具体实施方式

17.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

18.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

19.如图1所示,本发明公开一种线路板的制造方法,包括如下步骤:s1:如图2所示,在金属基材11的表面沉积一层金属沉积层12;其中金属基材11的目的是起到固定步骤s3形成的整体线路图形层的目的,作为形成整体线路图形层的基底材料,同时金属基材11起到激光加工时抗刻蚀的功能,同时金属基材11也起到在激光加工时高散热的功能;金属基材11为金属基材或者金属导体箔材或者

金属导体片材;沉积形成金属沉积层12的方法为化学镀(如电镀)或者水镀或者磁控溅射或者pvd、cvd、mvcd、pmvd等真空镀膜工艺或者印刷工艺或者喷涂工艺。

20.金属基材11为镍片、或不锈钢片、或锡箔、其中基材11的厚度为3um 至500mm。

21.金属沉积层12的材料为铜、镍、锡;金属沉积层12的厚度0.2um至 1000um。

22.s2:如图3所示,采用与金属沉积层12相同的金属材料在金属沉积层12上沉积形成附加线路图形13,金属沉积层12和附加线路图形13组成整体线路图形层14;沉积形成附加线路图形13的方法为化学镀(如电镀)或者水镀或者磁控溅射或者pvd、cvd、mvcd、pmvd等真空镀膜工艺或者印刷工艺或者喷涂工艺。

23.沉积的附加线路图形13可以增加金属沉积层12的厚度,使得整体线路图形层达到其厚度大于其宽度的需求。

24.s3:如图4所示,对整体线路图形层14进行刻蚀形成阵列设置的线路图形层15和阵列设置的多个贯穿孔16,贯穿孔16位于相邻线路图形层15之间;在本实施例中,采用激光光束进行刻蚀形成线路图形层15,可以采用黄光曝光对整体线路图形层14进行刻蚀形成线路图形层15。

25.当采用激光进行刻蚀时,激光光束为光纤激光、或co2激光、或uv激光、或绿光激光、或红外激光、或准分子激光、或深紫外激光;激光光束的波长为199 nm至1064nm,激光光束刻蚀的深度为0.01um 至1000um。

26.采用激光刻蚀的技术,利用激光束的微细光斑与高强度的能量密度,对整体线路图形层14进行刻蚀,形成传统蚀刻无法加工的精细度,实现细间距的线路板和集成线路载板、以及厚导体细线路的线路板和/或集成线路载板,增加线路板的集成性能和导体性能。

27.s4:如图5所示,在步骤s3的基础上整面沉积一层绝缘层17;绝缘层17的材料为细缝绝缘物质,通过把细缝绝缘物质填充在整体线路图形层上和贯穿孔16内,达到对线路图形层15的金属物质或导体物质的保护,防止再后续的加工中,线路图形层15的金属物质或导体物质被蚀刻液给蚀刻掉,并防止线路图形层15的金属物质或导体物质被氧化和/或被划伤等。

28.绝缘层17包括位于相邻贯穿孔16之间的第一绝缘层171以及位于线路图形层15上方的第二绝缘层172,相邻线路图形层15之间为开孔173。

29.s5:如图6所示,采用酸/碱蚀刻工艺对金属基材11进行蚀刻并去除金属基材11,保留线路图形层15和绝缘层17,其中蚀刻的位置至线路图形层15的底部,其中线路图形层15和绝缘层17 称为导体结构。

30.对金属基材11进行刻蚀液为现有的电路板、金属、合金等采用的酸碱性蚀刻液、或者为电路板行业常用的退锡药水或退镍药水。

31.在其他实施例中,也可以把步骤s1和s2合并为一个步骤,即一次性沉积具有整体线路图形层功能的金属沉积层,其步骤如下:s1:在金属基材11的表面沉积一层金属沉积层;s2:对金属沉积层进行刻蚀形成阵列设置的线路图形层15和阵列设置的多个贯穿孔16, 贯穿孔16位于相邻线路图形层15之间;s3:在步骤s2的基础上整面沉积一层绝缘层17;s4:在步骤s3的基础上进行蚀刻并去除金属基材11,保留线路图形层15和绝缘层

17。

32.当步骤s1和s2合并为一个步骤时,直接沉积厚的金属沉积层,对于如何实现厚度增加的目的,即沉积的金属沉积层与金属基材的材质与类型是有差异的,比如,在以不锈钢为金属基材的金属上沉积铜/铝(金属沉积层的材料),或者在以铝为金属基材上沉积铜(金属沉积层的材料)。

33.采用pcb行业常用的电镀与化学镀铜,以及真空溅射镀铜,磁控溅射镀铜等方式。

34.当需要形成单面的线路板时,还包括如下步骤:s6:如图7所示,在绝缘层17上形成线路板的油墨印刷图案和/或保护膜贴敷层压图案18,形成单面的线路板。

35.线路板的油墨印刷图案和/或保护膜贴敷层压图案18位于开孔173内。

36.其中油墨印刷图案和/或保护膜贴敷层压图案18具体位置根据线路板的设计需要而定,在本实施例中,油墨印刷图案和/或保护膜贴敷层压图案18位于贯穿孔16所对应的位置内,实际上,多个油墨印刷图案和/或保护膜贴敷层压图案18需要连接在一起。

37.保护膜贴敷层压图案18为现有技术的fpc中pi和胶组合的保护薄膜或pi纯胶膜或tpi膜或pet或pen或pps或lcp等高分子膜材;油墨印刷图案18为pcb感光性与热固型的油墨/光刻胶等保护层(含有环氧物质)、或者陶瓷油墨/粉末等、或者采用磁控溅射、pvd、cvd、mvcd、pmvd等真空镀膜工艺,使在绝缘层17增加一层绝缘物质,该绝缘物质为保护绝缘物质、或氧化铝、氮化铝、陶瓷膜等。

38.如图8所示,当需要形成双面的线路板时,首先则按上述步骤形成包括线路图形层15和绝缘层16 的导体结构;然后把两张导体结构相向设置,使用粘结层19把两张导体结构的线路图形层15粘接在一起并通过压机设备进行压接;最后分别在两张导体结构的绝缘层17上形成线路板的油墨印刷图案和/或保护膜贴敷层压图案18,形成双面的线路板。

39.其中粘结层19为线路板的pp半固化片、或线路板的粘结纯胶膜、或线路板的胶水等。

40.本发明还公开一种线路板,其采用上述方法制造而成,线路板应用于无线充电线圈、电感、电容、电阻、应变片、vcm马达、驱动马达线路、耳机、助听器、手机与汽车传感器等线路板领域。

41.本发明线路板及其制造方法,通过在金属基材上沉积金属沉积层,对金属沉积层进行刻蚀形成线路图形层,然后通过沉积附加线路图形达到对线路图形层的厚度增加的目的,这样可以实现线路板的导体结构的厚度大于导体结构的宽度,实现细间距的线路板和集成线路载板、以及厚导体细线路的线路板和/或集成线路载板,增加线路板的集成性能和导体性能。

42.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1