一种覆铜板制作线路板前的加工处理装置的制作方法

1.本发明属于覆铜板加工技术领域,涉及到一种覆铜板制作线路板前的加工处理装置。

背景技术:

2.覆铜板作为印制电路板制造中的基板材料,对印制电路板主要起互连导通、绝缘和支撑的作用,对电路中信号的传输速度、能量损失和特性阻抗等有很大的影响,因此,印制电路板的性能、品质、制造中的加工性、制造水平、制造成本以及长期的可靠性及稳定性在很大程度上取决于覆铜板。

3.覆铜板在制作成线路板前需进行切割、打磨以及去除表面的氧化物,以为后期制作线路板提供材料,现有覆铜板加工处理过程存在以下问题:1、无法快速对覆铜板进行等尺寸切割,切割效率低,切割尺寸易发生偏移,导致切割失误率高,降低切割成品率;2、切割后的覆铜板侧面存在毛刺,现有技术毛刺去除不净,使得加工过程中毛刺易刮伤覆铜板表面,损坏覆铜板;3、覆铜板表面氧化层去除不均匀以及效率低,影响线路板的加工,且降低铜面与感光膜之间的结合力,为了解决以上问题现设计一种覆铜板制作线路板前的加工处理装置。

技术实现要素:

4.本发明的目的在于提供的一种覆铜板制作线路板前的加工处理装置,解决了现有覆铜板加工处理过程中的切割尺寸易偏移、切割侧边毛刺不易除去以及氧化层去除不均匀等问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种覆铜板制作线路板前的加工处理装置,包括加工底板、等距切割机构和磨刷机构,加工底板上依次安装有等距切割机构磨刷机构;

7.加工底板一端固定有两限位挡板,限位挡板通过连接柱与支撑板固定连接,支撑板上固定有等距切割机构;

8.等距切割机构包括两对称分布的伸缩气缸、与伸缩气缸固定连接的移动连板、限位移动滑板、等距调整单元和压紧切割单元,限位移动滑板与支撑板固定连接,限位移动滑板上开有滑槽,限位移动滑板上安装有等距调整单元,等距调整单元两端铰接有与移动连杆相连接的l型限位控制板,等距调整单元上等间距安装有若干压紧切割单元;

9.磨刷机构位于加工底板一侧,磨刷机构包括两磨刷架、磨刷电动推杆、磨刷夹持单元、导向传动丝杆和磨刷清洁单元,磨刷架对称分布在加工底板左右两侧,磨刷架上固定有限位引导杆,磨刷架通过磨刷电动推杆与加工底板连接,两磨刷架的相对侧均安装有对切割后的覆铜板进行磨刷加持固定的磨刷夹持单元,两磨刷架间通过导向杆和导向传动丝杆连接,磨刷清洁单元分别与导向传动丝杆和导向杆配合,以沿导向杆的长度方向对夹持状态下的覆铜板表面进行磨刷处理。

10.进一步地,所述等距调整单元包括若干第一连接杆和第二连接杆,第一连接杆两端分别与第二连接杆相铰接,铰接柱依次与第一连接杆和第二连接杆中部铰接且交接柱的上端与滑槽配合。

11.进一步地,所述压紧切割单元包括电动伸缩杆、压紧顶板、切割刀,压紧顶板通过电动伸缩杆与等距调整单元上的铰接柱连接,压紧顶板上开有切割限位槽,切割刀与切割限位槽滑动配合,螺纹传动杆一端与电机输出轴连接,螺纹传动杆贯穿切割刀带动切割刀在切割限位槽内移动,

12.进一步地,所述压紧切割单元还包括若干压紧套筒和辅助压紧柱,若干压紧套筒分布在切割限位槽两侧,压紧套筒内滑动安装有辅助压紧柱,缓冲压紧弹簧两端分别与辅助压紧柱和压紧套筒连接,辅助压紧柱下端采用活动连接方式安装有摩擦球。

13.进一步地,所述导向杆一端与一磨刷架固定连接,另一端与另一磨刷架滑动配合,导向传动丝杠一端通过轴承与一磨刷架连接,且导向传动丝杠与传动电机连接,另一端与另一磨刷架配合。

14.进一步地,所述磨刷夹持单元包括夹持传动丝杠、夹持电机、第一夹持板、若干第二夹持板和夹持传动链,夹持传动丝杠两端通过轴承与磨刷架配合,夹持传动丝杆与夹持电机的输出轴连接,第一夹持板与夹持传动丝杆螺纹配合,若干第二夹持架分别与夹持传动丝杆间隙配合,夹持传动链一端与第一夹持板连接,另一端与磨刷架下端面铰接,夹持传动链由若干夹持连接杆铰接相连,且位于夹持传动链上端的夹持连接杆与第一夹持板相铰接。

15.进一步地,所述第一夹持板上开有与夹持传动丝杆相配合的螺纹孔以及与限位引导杆滑动配合的导通孔,第二夹持板上开有与夹持传动丝杠间隙配合的间隙通孔以及与限位引导杆滑动配合的导通孔。

16.进一步地,所述磨刷清洁单元包括联动板、传动棍、插接板、伸缩杆、复位缓冲弹簧和弧形磨刷板,传动棍一端通过轴承与联动板连接,且传动棍端面设有传动轮,皮带依次与各传动轮配合带动与传动轮相连接的传动棍转动,主动电机的输出轴与皮带配合,传动棍周侧分布有若干插接板,插接板通过伸缩杆与弧形磨刷板连接,弧形磨刷板上分布有若干磨刷凸起,伸缩杆上套有复位缓冲弹簧。

17.进一步地,所述加工处理装置还包括侧打磨机构,侧打磨机构包括转动架、侧打磨架、滚动棍、打磨棍和传动棍,转动架贯穿环形限位通孔,转动架通过电动推杆与侧打磨架连接,两侧打磨架相对设置,侧打磨架内侧上端固定有若干滚动棍,下端固定有两传动棍,两传动棍通过传动皮带连接,若干打磨棍分布在侧打磨架内,打磨棍周侧分布由若干打磨凸起,且若干打磨棍通过传动链条进行传动。

18.进一步地,所述加工底板下端面固定有限位固定板,限位固定板上安装有主动转动单元,主动转动单元包括主动电机和主动转动轮,主动电机输出轴贯穿限位固定板与主动转动轮连接,转动架与环形限位通孔滑动配合且转动架下端固定有与主动转动轮相啮合的从动转动轮。

19.本发明的有益效果:

20.本发明通过人工将待加工的覆铜板放置在加工底板上,并通过伸缩气缸带动等距调节单元进行等距间距调节,进而带动安装在等距调节单元上的压紧切割单元间的距离相

同,且结合压紧切割单元对待加工的覆铜板进行压紧固定,保证切割的覆铜板进行尺寸相同,提高了覆铜板切割过程中的稳定性和效率,避免切割发生偏移。

21.本发明通过夹持传动丝杠带动与之配合的夹持板,并结合夹持传动链,控制相邻夹持板间的距离,以满足对不同厚度的覆铜板进行夹持固定,可同步对相同尺寸的夹持板进行夹持,提高了夹持的效率,并通过导向传动丝杆带动联动板移动控制磨刷清洁单元对覆铜板表面进行均匀磨刷,并通过在伸缩杆上套有复位缓冲弹簧来调节弧形磨刷板的相对位置,实现对覆铜板表面的氧化层进行磨刷处理,提高了磨刷处理的效率和均匀性,避免覆铜板表面磨刷不均匀等问题。

22.本发明通过转动架的结构设计,可对不同方向的覆铜板进行夹持,且通过在侧打磨架内设置有滚动棍、打磨棍和传动棍,以对运传送过程中切割后的覆铜板的侧面进行打磨,提高覆铜板切割后侧面的平滑程度,减小因切割毛刺对后续覆铜板加工成线路板后的损坏,保证切口的光滑程度。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明中加工处理装置的示意图;

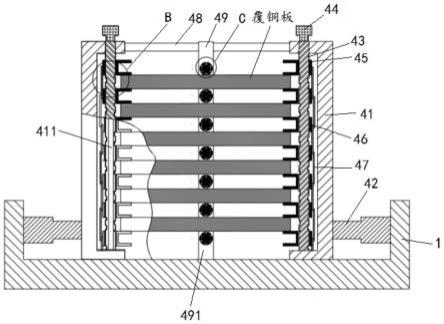

25.图2为本发明中图1的侧视图;

26.图3为本发明中a-a的剖视图;

27.图4为本发明中等距切割机构的局部剖视图;

28.图5为本发明中图3的局部放大示意图;

29.图6为本发明中b-b的示意图;

30.图7为本发明中图6的局部放大示意图;

31.图8为本发明中图6的局部放大示意图;

32.图9为本发明中侧打磨机构的剖视图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1

35.请参阅图1-8所示,一种覆铜板制作线路板前的加工处理装置,包括加工底板1、等距切割机构2和磨刷机构4,加工底板1上依次安装有等距切割机构2和磨刷机构4,以完成对覆铜板制作成线路板加工前的预处理。

36.加工底板1一端固定有两限位挡板11,限位挡板11通过连接柱13与支撑板14固定连接,支撑板14下端面固定有等距切割机构2,加工底板1上开有限位滑槽12和用于安装侧

打磨机构3的环形限位通孔15。

37.等距切割机构2包括两对称分布的伸缩气缸21、与伸缩气缸21固定连接的移动连板22、限位移动滑板23、等距调整单元和压紧切割单元29,移动连板22下端活动连接有滚珠221,且与限位滑槽12配合,减少移动连板22与限位滑槽12间的摩擦力,限位移动滑板23与支撑板14固定连接,限位移动滑板23下端面开有滑槽24,限位移动滑板23下端安装有等距调整单元,等距调整单元两端铰接有与移动连杆22相连接的l型限位控制板25,等距调整单元上等间距安装有若干压紧切割单元29,其中,相邻压紧切割单元29间的距离相同,且限位控制板25与最近压紧切割单元29间的距离等于相邻压紧切割单元29间的距离。

38.等距调整单元包括若干第一连接杆26和第二连接杆27,第一连接杆26两端分别与第二连接杆27相铰接,铰接柱依次与第一连接杆26和第二连接杆27中部铰接且交接柱的上端与滑槽24配合。

39.当伸缩气缸21伸长或缩短时,同步带动压紧切割单元29向限位移动滑板23中心远离或靠近,以调节压紧切割单元29间的距离。

40.压紧切割单元29包括电动伸缩杆28、压紧顶板291、切割刀296、若干压紧套筒294和辅助压紧柱297,压紧顶板291上端通过电动伸缩杆28与等距调整单元上的铰接柱连接,压紧顶板291上开有切割限位槽292,切割刀296与切割限位槽292滑动配合,且螺纹传动杆293一端与电机输出轴连接,螺纹传动杆293贯穿切割刀296带动切割刀296在切割限位槽292内移动,通过电机转动带动螺纹传动杆293同步转动,进而带动切割刀296沿切割限位槽292滑动。切割限位槽292两侧分布有若干压紧套筒294,压紧套筒294内滑动安装有辅助压紧柱297,缓冲压紧弹簧295两端分别与辅助压紧柱297和压紧套筒294连接,辅助压紧柱297下端采用活动连接方式安装有摩擦球298,使用时,通过控制电动伸缩杆28的长度,带动切割刀296以及压紧套筒294向靠近待切割的覆铜板上表面移动,当摩擦球298与覆铜板表面接触时,缓冲压紧弹簧295逐渐压缩,直至切割刀296对覆铜板进行切割,辅助压紧柱297对待加工的覆铜板进行压紧,此时,电机工作带动切割刀296沿切割限位槽292的长度方向进行切割,通过辅助压紧柱297以保证切割过程中切割刀296切割发生偏移,提高了切割的稳定性。

41.磨刷机构4位于加工底板1一侧,磨刷机构4包括两磨刷架41、磨刷电动推杆42、磨刷夹持单元、导向传动丝杆48和磨刷清洁单元,磨刷架41对称分布在加工底板左右两侧,磨刷架41上固定有两相互平行的限位引导杆411,磨刷架41通过磨刷电动推杆42与加工底板1连接,两磨刷架41间的间距通过磨刷电动推杆42进行调节。两磨刷架41的相对侧均安装有对切割后的覆铜板进行磨刷加持固定的磨刷夹持单元,两磨刷架41间通过导向杆和导向传动丝杆48连接,其中,导向杆一端与一磨刷架41固定连接,另一端与另一磨刷架41滑动配合,以同步调控两磨刷架41的距离,导向传动丝杠48一端通过轴承与一磨刷架41连接,且导向传动丝杠48与传动电机连接,另一端与另一磨刷架41配合,磨刷清洁单元分别与导向传动丝杆48和导向杆配合,以沿导向杆的长度方向对夹持状态下的覆铜板表面进行磨刷处理。

42.磨刷夹持单元包括夹持传动丝杠43、夹持电机44、第一夹持板45、若干第二夹持板46和夹持传动链47,夹持传动丝杠43两端通过轴承与磨刷架41配合,夹持传动丝杆43与夹持电机44的输出轴连接,第一夹持板45与夹持传动丝杆43螺纹配合,若干第二夹持架46依

次位于第一夹持夹45下方,且第二夹持架46与夹持传动丝杆43间隙配合,夹持传动链47一端与第一夹持板45连接,另一端与磨刷架41下端面铰接,夹持传动链47由若干夹持连接杆铰接相连,且位于夹持传动链47上端的夹持连接杆与第一夹持板45相铰接,位于夹持传动链47下端的夹持连接杆与磨刷架41底部铰接,位于夹持传动链47中部的夹持连接杆与第二夹持板46相铰接。

43.第一夹持板45上开有与夹持传动丝杆43相配合的螺纹孔以及与限位引导杆411滑动配合的导通孔,第二夹持板46上开有与夹持传动丝杠43间隙配合的间隙通孔461以及与限位引导杆411滑动配合的导通孔,通过控制磨刷电动推杆42的伸缩长度,使得两磨刷架41间的距离满足夹持待磨刷覆铜板的宽度,将待磨刷的覆铜板放置在第二夹持板46上,启动夹持电机44,夹持电机44转动带动夹持传动丝杆43转动,并通过第一夹持板45和夹持传动链47控制相邻第二夹持板46间的距离以及第一夹持板45和第二夹持板46间的距离,直至对各待加工覆铜板进行夹持,实现同步夹紧控制,可满足不同覆铜板加工前的夹紧处理,其中,第一夹持板45和第二夹持板46的相对侧均开有存放槽,便于存放磨刷清洁单元。

44.磨刷清洁单元包括联动板491、传动棍492、插接板493、伸缩杆494、复位缓冲弹簧495和弧形磨刷板496,联动板491一端与导向传动丝杆48螺纹配合,另一端与导向杆滑动配合,传动棍492一端通过轴承与联动板491连接,且传动棍492端面设有传动轮,皮带依次与各传动轮配合带动与传动轮相连接的传动棍492转动,主动电机的输出轴与皮带配合,进而带动各传动棍492进行转动,传动棍492周侧分布有若干插接板493,插接板493通过伸缩杆494与弧形磨刷板496连接,弧形磨刷板496上分布有若干磨刷凸起497,伸缩杆494上套有复位缓冲弹簧495,当复位缓冲弹簧495处于压缩状态时可存放于存放槽内。

45.磨刷电动推杆42工作,控制两磨刷架41间的距离,进而同步调控磨刷架41间的导向杆和导向传动丝杆48间的距离,当传动电机工作时,带动导向传动丝杆48转动,联动板49在导向传动丝杆48以及导向杆的传动限位作用下,带动磨刷清洁单元对覆铜板表面进行磨刷处理,去除覆铜板表面的氧化物,提高覆铜板线路制作过程中铜面与感光膜间的结合力。

46.具体,当弧形磨刷板496转动至与覆铜板接触时,复位缓冲弹簧495压缩,并随着传动棍492转动,磨刷凸起497对与弧形磨刷板496上的磨刷凸起497相接触的覆铜板表面的氧化层进行磨刷,可满足对不同厚度的覆铜板表面进行磨刷处理,提高了氧化层表面磨刷的速度以及均匀性,避免对覆铜板表面氧化层磨刷不均匀,影响线路板的制作。

47.实施例2

48.图9所示,加工处理装置还包括侧打磨机构3,侧打磨机构3位于等距切割机构2和磨刷机构4之间,侧打磨机构3包括转动架31、侧打磨架33、滚动棍34、打磨棍35和传动棍36,转动架31为u型结构并贯穿环形限位通孔15,转动架31通过电动推杆与侧打磨架33连接,两侧打磨架33相对设置,侧打磨架33内侧上端固定有若干滚动棍34,下端固定有两传动棍36,两传动棍36通过传动皮带36a连接,传动棍36转动带动传动皮带36a转动,并在滚动棍34的作用下带动切割后的覆铜板沿传动皮带36a的方向进行移动,若干打磨棍35分布在侧打磨架33内,打磨棍35周侧分布由若干打磨凸起,且若干打磨棍35通过传动链条进行传动,以带动打磨棍35不断进行转动,对运输过程中的覆铜板侧面进行打磨。

49.限位固定板38固定在加工底板1下端面,主动转动单元安装在限位固定板38上,转动架31上固定有从动转动轮37,从动转动轮37与主动转动单元相啮合,主动转动单元包括

主动电机391和主动转动轮392,主动电机391输出轴贯穿限位固定板38与主动转动轮392连接,通过主动转动单元带动从动转动轮37,可控制侧打磨架33在加工底板1上的转动角度,可对切割过程中不同摆放角度的覆铜板进行侧边打磨处理。

50.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1