微系统集成电路的叠装结构和叠装方法与流程

1.本技术涉及微系统技术领域,具体涉及一种用于微系统集成电路的叠装结构和叠装方法。

背景技术:

2.目前,随着摩尔定律的迭代发展,大规模集成电路中工艺节点晶体管的特征尺寸已经能够缩小到5nm以下。随着尺寸的进一步缩减,集成电路工艺的研发成本成指数形式增加,研发周期也变得越来越长。芯片持续减小的特征尺寸使得摩尔定律的发展愈发困难,以三维异质异构集成技术为代表的微系统技术已然成为电子技术的重要方向之一。

3.微系统是特征尺度为微纳米量级,具备信息获取、处理、交换、执行、能源供给的多功能微型系统,其以微电子、微机电系统、光电子为基础,在系统架构下通过三维异质异构集成工艺实现批量制造,通过与轻量级算法和嵌入式软件有机结合形成功能完整的电子系统。微系统已经广泛应用于移动消费电子设备、物联网与可穿戴电子设备、计算机与互联网、航空航天、军工等技术领域。

4.三维异质异构集成着重于解决系统级的集成互连,并提高集成电路的功能密度,是“超越摩尔”的关键使能技术。微系统具有集成度高、功耗小、微小型化等特点,因此需要与之相适应的三维异质异构集成来实现微系统的集成。板级堆叠是实现微系统集成的重要途经之一。

技术实现要素:

5.为了解决现有的集成电路叠装结构进行多层堆叠时,由于承载能力不足,随着层数的增加而导致焊球塌陷的问题,本技术提供了一种微系统集成电路的叠装结构及叠装方法。

6.根据本技术的第一方面,提供的叠装结构包括:

7.至少一个功能单元,包括,

8.第一电路板;

9.至少一个连接单元,与所述至少一个功能单元上下堆叠,包括,

10.第二电路板,与所述第一电路板具有相同的投影轮廓尺寸;

11.一组连接组件,所述连接组件包括,

12.第一连接件,设置于所述第一电路板上;

13.第二连接件,设置于所述第二电路板上;

14.第三连接件,设置于所述第一连接件与所述第二连接件之间,形成电气连接;

15.一组承载件,设置于所述第一电路板或所述第二电路板上,且支撑于所述第一电路板和所述第二电路板之间。

16.根据本技术的一些实施例,所述承载件的高度小于所述第三连接件的高度;所述承载件的熔点高于所述第三连接件的熔点。

17.根据本技术的一些实施例,所述第二电路板包括:中央镂空或下沉的电路板。

18.根据本技术的一些实施例,所述第一连接件或所述第二连接件包括:焊盘。

19.根据本技术的一些实施例,所述第三连接件包括:焊球、焊柱或凸点中的一种或多种。

20.根据本技术的一些实施例,所述承载件的材料包括:

21.金属、陶瓷、玻璃和/或硅中的一种或多种。

22.根据本技术的一些实施例,所述第一电路板或所述第二电路板包括:

23.hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板和/或硅基板中的一种或多种。

24.根据本技术的第二方面,提供一种微系统集成电路的叠装方法,所述叠装方法包括:

25.分别在所述第一电路板和所述第二电路板上对应设置所述一组连接组件的第一连接件和第二连接件;

26.上下对齐所述至少一个功能单元的第一电路板与所述至少一个连接单元的第二电路板;

27.通过所述一组连接组件的第三连接件在第一电路板与第二电路板之间形成电气连接;

28.所述第三连接件发生变形后,所述一组承载件支撑于所述第一电路板和所述第二电路板之间。

29.本技术提供的叠装结构通过在连接单元与功能单元之间设置一组承载件,连接单元与功能单元之间由连接组件通过焊接形成电气连接,第三连接件变形后,设置一组承载件支撑于第一电路板和第二电路板之间,从而在实现等尺寸堆叠的基础上,避免载荷过大而导致的焊球塌陷,保证多层叠装结构的稳定性

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图,而并不超出本技术要求保护的范围。

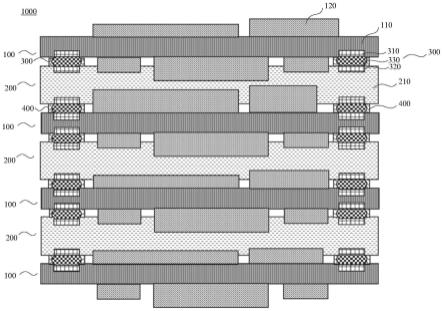

31.图1示出了根据本技术示例实施例的微系统集成电路的叠装结构示意图;

32.图2a示出了根据本技术示例实施例的功能单元俯视图;

33.图2b示出了根据本技术示例实施例的功能单元主视图;

34.图3a示出了根据本技术示例实施例的连接单元俯视图;

35.图3b示出了根据本技术示例实施例的连接单元主视图;

36.图4示出了根据本技术示例实施例的叠装方法流程图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本申

请中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.本技术的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

39.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

40.目前的三维板级叠装结构多为两层叠装,堆叠的方式常常采用插针、连接器、半孔焊接或焊球-焊盘连接等。对于焊球-焊盘连接的叠装结构,对于两层堆叠的载荷不大,能够满足承载要求。对于微系统集成电路而言,由于尺寸微型化的要求,需要采用平面尺寸小、层数多的叠装结构。对于现有的焊球-焊盘连接方式,随着层数的增加、叠装重量增加,存在焊球塌陷的问题,使得叠装结构失去稳定,无法满足微系统的小尺寸、多层叠装要求。

41.为了解决现有集成电路的叠装方式因承载能力差而无法满足微系统集成电路多层叠装要求的问题,本技术提供一种适用于微系统集成电路的叠装结构。

42.图1示出了根据本技术示例实施例的微系统集成电路的叠装结构示意图。

43.本技术提供的叠装结构可以包括至少一个功能单元、至少一个连接单元、一组连接组件和一组承载件。根据本技术的示例实施例,参见图1,叠装结构1000包括4个功能单元100和3个连接单元200。其中,每两个功能单元100之间通过一个连接单元200进行叠装。连接单元200与功能单元100上下堆叠。功能单元100包括第一电路板110,连接单元200包括第二电路板210;第一电路板110与第二电路板210具有相同的投影轮廓尺寸,从而实现等尺寸堆叠。

44.连接单元200与功能单元100之间设置一组连接组件300,从而经过焊接后形成电气连接。一组连接组件300可以沿着第一电路板110和第二电路板120的四周分布,本技术对此不作限制。参见图1,每一个连接组件300包括第一连接件310、第二连接件320和第三连接件330。第一连接件310可以是焊盘,设置于功能单元100的第一电路板110上。第二连接件320也可以是焊盘,与第一连接件310对应设置于连接单元200的第二电路板210上。例如,第一连接件310设置于第一电路板110的下表面,第二连接件320设置于第二电路板110的上表面。第三连接件330设置于所述第一连接件310与所述第二连接件320之间,形成电气连接。例如第三连接件330可以是焊球或焊柱,与焊盘经过焊接后在第一电路板和第二电路板之间形成电气连接。第三连接件330还可以是凸点,本技术对此不作限制。

45.为了解决多层叠装中存在的第三连接件塌陷问题,可以在第一电路板110或第二电路板210上设置一组承载件400。承载件400与连接组件300设置于相同的层间空间。承载件400的高度小于第三连接件330的高度。承载件400的熔点高于第三连接件330的熔点,承载件400的材料可以是金属、陶瓷、玻璃或硅等。承载件400的形状可以是具有中心对称或轴对称的球型或柱形。一组承载件400的位置和位置可以根据实际需求来确定,本技术对此不

作限定。

46.在连接组件300形成电气连接的过程中,第三连接件320因温度升高而发生变形(高度减小),使得承载件400支撑于所述第一电路板110和所述第二电路板210之间,从而增加承载能力,避免第三连接件330的塌陷,适应多层叠装要求。

47.图2a示出了根据本技术示例实施例的功能单元俯视图;图2b示出了根据本技术示例实施例的功能单元主视图。

48.图2a和图2b中的功能单元100位于图1中叠装结构的中间层。参见图2a和图2b,功能单元100包括第一电路板110和设置于其上的元器件120。元器件120可以设置于第一电路板110的上表面和下表面。第一电路板110可以是hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板、硅基板等中的一种或多种,其轮廓尺寸可以为18

×

18

×

0.8(h)mm。如图2a和图2b所示,第一电路板110的上表面和下表面对应设置了多个第一连接件310,用于通过第三连接件与设置于连接单元上的第二连接件进行电气连接。例如,可以在第一电路板110的制作过程中嵌入焊盘。根据本技术的示例实施例,第一连接件310可以分布于第一电路板110的四周。

49.图3a示出了根据本技术示例实施例的连接单元俯视图;图3b示出了根据本技术示例实施例的连接单元主视图。

50.图3a和图3b中的连接单元200位于图1中叠装结构的中间层。参见图3a和图3b,连接单元200包括第二电路板210、一组第二连接件320和一组承载件400。第二电路板210可以是hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板、硅基板等中的一种或多种,其轮廓尺寸可以为18

×

18

×

0.4(h)mm,与第一电路板具有相同的投影轮廓尺寸。根据本技术的示例实施例,第二电路板210可以是中央镂空或下沉的电路板,即包括中央镂空结构或下沉结构形成的内框212。中央镂空结构的内框212的尺寸可以为14

×

14

×

0.4(h)mm。中央镂空结构或下沉结构用于容纳功能单元的电路板上突出的元器件,从而避免元器件与其他电路板或元器件之间的干涉。

51.如图3a和图3b所示,第二电路板210的上表面和下表面对应设置了多个第二连接件320,用于通过第三连接件和设置于功能单元上的第一连接件将功能单元和连接单元进行电气连接。例如,可以在第二电路板210的制作过程中嵌入焊盘。根据本技术的示例实施例,第二连接件320可以分布于第二电路板210的四周,与图2a、2b中的第一连接件310上下对应设置。第二电路板210的上表面和下表面还对应设置一组承载件400,例如,设置于第二电路板210上表面和下表面的四个角落。

52.在图2a、2b所示的功能单元100与图3a、3b所示的连接单元200叠装的过程中,可以将第三连接件(例如焊球)与第一电路板110上的第一连接件310(例如焊盘)、第二电路板210上的第二连接件320(例如焊盘)通过焊接的方式实现电气连接。在焊接的过程中,第三连接件因温度升高而发生变形,使得熔点更高的承载件400支撑于第一电路板110和第二电路板220之间,避免第三连接件因承载过大而塌陷,从而提高承载能力,满足多层叠装的要求。

53.图4示出了根据本技术示例实施例的叠装方法流程图。

54.根据本技术的另一实施例,还提供了一种图1所示的叠装结构的叠装方法。参见图4,所示叠装方法包括以下步骤。

55.步骤s410,分别在所述第一电路板和所述第二电路板上对应设置所述一组连接组件的第一连接件和第二连接件。例如,在第一电路板的制作过程中,在位于最顶层的第一电路板的下表面嵌入第一连接件;在位于中间层的第一电路板的上表面和下表面分别对应嵌入第一连接件;在位于底层的第一电路板的上表面对应嵌入第一连接件。在第二电路板的制作过程中,在位于中间层的第二电路板的上表面和下表面分别对应嵌入第二连接件,与第一电路板上的第一连接件相对应。

56.步骤s420,上下对齐所述至少一个功能单元的第一电路板与所述至少一个连接单元的第二电路板。第一电路板与第二电路板对齐的过程中,第一连接件与第二连接件对齐。

57.步骤s430,通过所述一组连接组件的第三连接件在第一电路板与第二电路板之间形成电气连接。例如通过回流焊将第三连接件(焊球)焊接与第一连接件与第二连接件之间,从而在第一电路板和第二电路板之间形成电气连接。

58.步骤s440,所述第三连接件发生变形后,所述一组承载件支撑于所述第一电路板和所述第二电路板之间。

59.在焊接过程中,第三连接件因温度身高而发生变形后高度降低,第一电路板与第二电路板之间的距离减小承载件支撑于第一电路板和第二电路板之间,从而提高承载能力,避免多层功能单元堆叠时的第三连接件塌陷问题。

60.本技术提供的叠装结构通过具有相同投影轮廓尺寸的多个电路板实现了等尺寸叠装,从而满足微系统的微型化要求;连接单元中的中央镂空或下沉电路板可以容纳功能单元的电路板上突出的元器件,从而避免元器件与其他电路板或元器件之间的干涉;设置的承载件能够在第三连接件在焊接变形后,支撑于功能单元与连接单元的电路板之间,从而提高承载能力,避免多层功能单元堆叠时的第三连接件塌陷问题。

61.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明仅用于帮助理解本技术的方法及其核心思想。同时,本领域技术人员依据本技术的思想,基于本技术的具体实施方式及应用范围上做出的改变或变形之处,都属于本技术保护的范围。综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1